1. Giriş

Nikel bazlı süper alaşımlardan oluşan bir aile olan Inconel, olağanüstü özellikleri ve aşırı koşullardaki performansı nedeniyle imalat endüstrisinde önemli ölçüde ilgi görmüştür. 3D baskı olarak da bilinen katkılı imalatın ortaya çıkmasıyla, Inconel kullanarak karmaşık ve yüksek performanslı bileşenlerin üretimi daha erişilebilir ve verimli hale geldi. Bu makale, Inconel katkılı imalatdünyasını, avantajlarını, uygulamalarını, zorluklarını, teknolojik gelişmelerini ve gelecek beklentilerini inceleyerek araştırıyor.

2. Inconel Nedir?

Inconel katkılı imalata dalmadan önce, Inconel'in ne olduğunu ve çeşitli endüstrilerde neden bu kadar önemli olduğunu anlamak çok önemlidir. Inconel, korozyona, ısıya ve yüksek mekanik gerilime karşı olağanüstü dirençleriyle bilinen bir grup nikel-krom bazlı süper alaşımın tescilli adıdır. Bu alaşımlar, havacılık, kimyasal işleme ve denizcilik uygulamaları dahil olmak üzere aşırı ortamlarda yaygın olarak kullanılmaktadır. Inconel alaşımları, yüksek sıcaklıklarda mükemmel mukavemet, oksidasyon direnci ve sürünme direnci sunarak onları kritik uygulamalar için ideal hale getirir.

3. Katkılı İmalata Genel Bakış

Genellikle 3D baskı olarak adlandırılan katkılı imalat, üç boyutlu nesnelerin katman katman oluşturulmasını sağlayan dönüştürücü bir teknolojidir. İşleme veya döküm gibi geleneksel eksiltici imalat yöntemlerinden farklı olarak, katkılı imalat, bilgisayar destekli tasarım (CAD) modellerini bir plan olarak kullanarak bir bileşeni sıfırdan oluşturur. Bu yenilikçi yaklaşım, tasarım özgürlüğü, azaltılmış atık ve artan özelleştirme dahil olmak üzere sayısız avantaj sunar.

4. Inconel Katkılı İmalat: Avantajlar ve Uygulamalar

Inconel katkılı imalat, daha önce geleneksel yöntemlerle üretilmesi zor veya imkansız olan karmaşık bileşenlerin üretimi için yeni yollar açmıştır. Inconel katkılı imalatın bazı temel avantajlarını ve uygulamalarını inceleyelim.

4.1 Havacılık Endüstrisi

Havacılık endüstrisi, karmaşık geometrilere sahip hafif, yüksek mukavemetli bileşenler üretme yeteneği nedeniyle Inconel katkılı imalatı hızla benimsemiştir. Katkılı imalat, azaltılmış ağırlık ve iyileştirilmiş performans ile karmaşık türbin kanatları, yakıt nozulları ve yapısal bileşenlerin üretilmesini sağlar. Birden fazla parçayı tek bir bileşende birleştirme yeteneği, genel verimliliği artırır ve montaj süresini azaltır.

4.2 Otomotiv Endüstrisi

Inconel katkılı imalat, özellikle yüksek performanslı ve yarış araçlarında otomotiv endüstrisinde de uygulamalar bulmaktadır. Katkılı imalat tekniklerini kullanarak, üreticiler üstün ısı direnci ve mekanik özelliklere sahip egzoz sistemleri, turboşarj bileşenleri ve motor parçaları üretebilirler. Inconel alaşımlarının hafif yapısı, yakıt verimliliğini ve genel performansı artırmaya yardımcı olur.

4.3 Tıp Sektörü

Tıp sektörü, Inconel katkılı imalatın entegrasyonu ile dikkate değer gelişmeler kaydetmiştir. Özelleştirilmiş implantlar, protezler ve cerrahi aletler, bireysel hastaların ihtiyaçlarına göre uyarlanabilir ve iyileştirilmiş işlevsellik ve hasta sonuçları sunar. Ek olarak, Inconel'in biyouyumluluğu ve korozyon direnci, onu tıbbi uygulamalar için mükemmel bir seçim haline getirir.

4.4 Petrol ve Gaz Endüstrisi

Inconel alaşımları, zorlu çalışma koşullarına dayanma yetenekleri nedeniyle uzun zamandır petrol ve gaz endüstrisinde kullanılmaktadır. Katkılı imalat ile korozyona dayanıklı kuyu altı aletleri, ısı eşanjörleri ve vanaların üretimi daha verimli hale gelir. Yedek parçaları talep üzerine hızla üretme yeteneği, arıza süresini ve bakım maliyetlerini azaltır.

5. Inconel Katkılı İmalatın Zorlukları ve Sınırlamaları

Inconel katkılı imalat sayısız avantaj sunarken, daha geniş çapta benimsenmesi için ele alınması gereken çeşitli zorluklar ve sınırlamalar da sunmaktadır.

5.1 Malzeme Özellikleri

Inconel alaşımları, yüksek erime noktaları ve termal genleşme katsayıları dahil olmak üzere, katkılı imalat süreci sırasında zorluklar oluşturabilen benzersiz malzeme özelliklerine sahiptir. İstenen malzeme özelliklerini nihai bileşende elde etmek için lazer gücü, tarama hızı ve toz yatağı sıcaklığı gibi parametrelerin optimize edilmesi kritik öneme sahiptir.

5.2 Süreç Karmaşıklığı

Inconel bileşenlerin katkılı imalatı, karmaşık termal döngüler, hızlı katılaşma ve potansiyel mikroyapısal kusurları içerir. Bu karmaşık süreç dinamiklerini anlamak ve kontrol etmek, uzmanlık ve gelişmiş süreç izleme teknikleri gerektirir. Süreç optimizasyonu ve parametre seçimi, üretilen parçaların kalitesini ve güvenilirliğini sağlamada çok önemli bir rol oynar.

5.3 Kalite Kontrol

Endüstri standartlarını ve sertifika gereksinimlerini karşılamak için Inconel katkılı imalatta kalite kontrolün sürdürülmesi esastır. Karmaşık geometrilerin, iç yapıların ve yüzey finisajlarının incelenmesi ve doğrulanması, yenilikçi tahribatsız test yöntemleri talep etmektedir. İmalat süreci boyunca tutarlı kalite sağlamak, bileşen arızasını önlemek ve güvenliği sağlamak için zorunludur.

6. Inconel Katkılı İmalat Teknolojilerindeki Gelişmeler

Daha önce bahsedilen zorlukların üstesinden gelmek için, araştırmacılar ve endüstri uzmanları, Inconel katkılı imalat teknolojilerini geliştirme konusunda önemli adımlar atmışlardır. Inconel bileşenlerin üretiminde kullanılan bazı öne çıkan teknikleri inceleyelim.

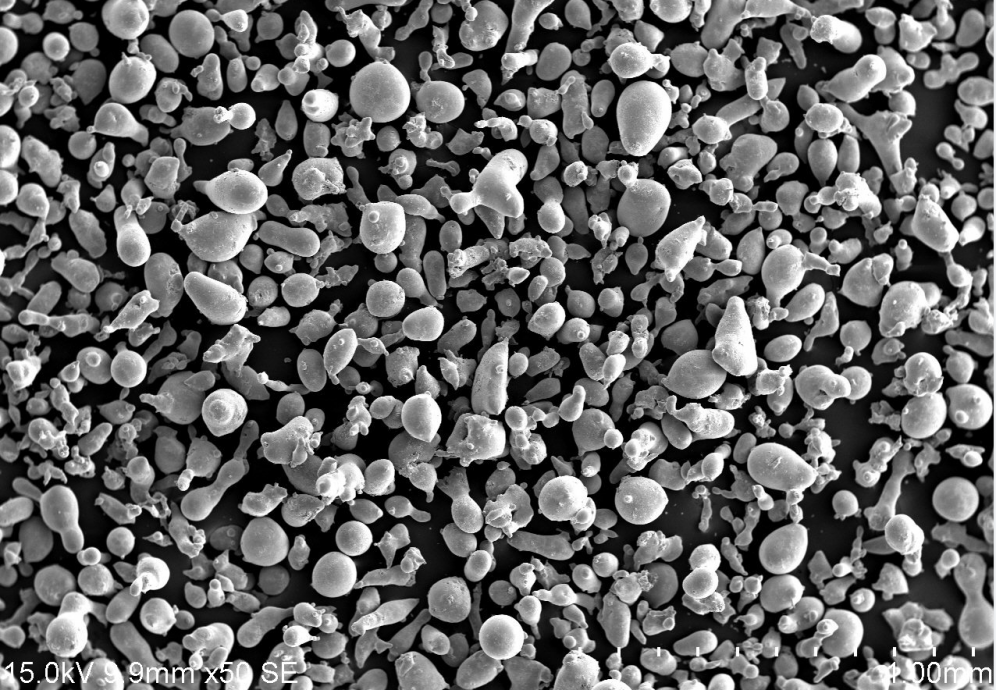

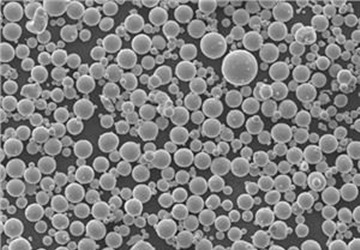

6.1 Lazer Toz Yatağı Füzyonu (LPBF)

Seçici Lazer Eritme (SLM) olarak da bilinen Lazer Toz Yatağı Füzyonu, Inconel katkılı imalat için yaygın olarak benimsenen bir tekniktir. İstenen parça tamamen oluşana kadar, bir lazer ışını kullanarak bir kat toz halindeki Inconel'in seçici olarak eritilmesini ve ardından sonraki katmanların eklenmesini içerir. LPBF, mükemmel hassasiyet, kontrol ve karmaşık geometriler üretme yeteneği sunar.

6.2 Elektron Işınlı Eritme (EBM)

Elektron Işınlı Eritme, toz halindeki Inconel'i seçici olarak eritmek için bir lazer yerine bir elektron ışını kullanır. EBM, daha hızlı yapı hızları, azaltılmış artık gerilim ve iyileştirilmiş parça yoğunluğu gibi avantajlar sunar. Bu teknik, büyük ölçekli bileşenler için çok uygundur ve havacılık ve enerji üretimi endüstrilerinde uygulamalar bulur.

6.3 Yönlendirilmiş Enerji Biriktirme (DED)

Yönlendirilmiş Enerji Biriktirme, toz halindeki Inconel'i biriktirilirken eritmek için bir lazer veya elektron ışını gibi odaklanmış bir enerji kaynağı kullanır. Bu teknik, net şekle yakın bileşenlerin üretilmesini, mevcut parçaların onarımını ve tek bir yapıda birden fazla malzemenin dahil edilmesini sağlar. DED, bileşen boyutu ve karmaşıklığı açısından esneklik ve çok yönlülük sunar.

7. Gelecek Trendler ve Potansiyel Gelişmeler

Inconel katkılı imalatın geleceği umut verici görünüyor ve devam eden araştırma ve geliştirme çalışmaları, mevcut sınırlamaları gidermeye ve yeni uygulamaları araştırmaya odaklanıyor. Bazı potansiyel gelişmeler arasında hibrit imalat tekniklerinin kullanımı, iyileştirilmiş süreç simülasyon araçları ve son işlem ve yüzey finisajındaki gelişmeler yer almaktadır. Teknoloji gelişmeye devam ettikçe, Inconel katkılı imalatın çeşitli endüstrilerde daha fazla devrim yaratmasını bekleyebiliriz.

8.

Inconel katkılı imalat, olağanüstü malzeme özelliklerine ve performansa sahip karmaşık bileşenlerin üretiminde devrim yaratmıştır. Havacılık, otomotiv, tıp ve petrol ve gaz sektörlerindeki avantajlarıyla, Inconel katkılı imalat, üreticilerin karmaşık geometrilere sahip hafif, yüksek mukavemetli parçalar oluşturmasını sağlamaktadır. Malzeme özellikleri, süreç karmaşıklığı ve kalite kontrolün getirdiği zorluklara rağmen, Lazer Toz Yatağı Füzyonu (LPBF), Elektron Işınlı Eritme (EBM) ve Yönlendirilmiş Enerji Biriktirme (DED) gibi Inconel katkılı imalat teknolojilerindeki gelişmeler, daha verimli ve güvenilir üretime zemin hazırlamıştır.

Geleceğe baktığımızda, Inconel katkılı imalatın geleceği heyecan verici olasılıklar barındırıyor. Araştırmacılar ve endüstri uzmanları, mevcut sınırlamaların üstesinden gelmek ve yeni uygulamaları keşfetmek için aktif olarak çalışıyorlar. Hibrit imalat teknikleri, iyileştirilmiş süreç simülasyon araçları ve son işlem ve yüzey finisajındaki gelişmeler, odaklanılan alanlar arasındadır. Bu gelişmelerin ortaya çıkmaya devam etmesiyle, Inconel katkılı imalatın endüstrilerde daha fazla ilerleme ve dönüşüm getirmesi beklenmektedir.

SSS

1. Inconel katkılı imalat nedir? Inconel katkılı imalat, Inconel alaşımlarını kullanarak bileşenler üretmek için 3D baskı teknolojisini kullanma sürecini ifade eder. Olağanüstü malzeme özelliklerine sahip karmaşık, yüksek performanslı parçaların üretilmesini sağlar.

2. Inconel katkılı imalatın avantajları nelerdir? Inconel katkılı imalatın bazı avantajları arasında hafif, yüksek mukavemetli bileşenler üretme yeteneği, tasarım özgürlüğü, azaltılmış atık, artan özelleştirme ve çeşitli endüstrilerde iyileştirilmiş verimlilik yer alır.

3. Inconel katkılı imalattan hangi endüstriler faydalanır? Inconel katkılı imalat, havacılık, otomotiv, tıp ve petrol ve gaz gibi endüstrilerde uygulamalar bulmaktadır. Özellikle yüksek mukavemet, ısı direnci ve korozyon direnci gerektiren bileşenlerin üretimi için faydalıdır.

4. Inconel katkılı imalatın zorlukları nelerdir? Inconel katkılı imalattaki zorluklar arasında malzeme özelliklerini optimize etmek, süreç karmaşıklığını yönetmek ve kalite kontrolü sağlamak yer alır. Incon

5. Inconel katkısal imalatında gelecekteki eğilimler nelerdir? Inconel katkısal imalatındaki gelecekteki eğilimler, hibrit imalat tekniklerini, geliştirilmiş proses simülasyon araçlarını ve son işlem ve yüzey finisajındaki gelişmeleri içerir. Bu gelişmeler, sınırlamaların üstesinden gelmeyi ve uygulama alanını genişletmeyi amaçlamaktadır.