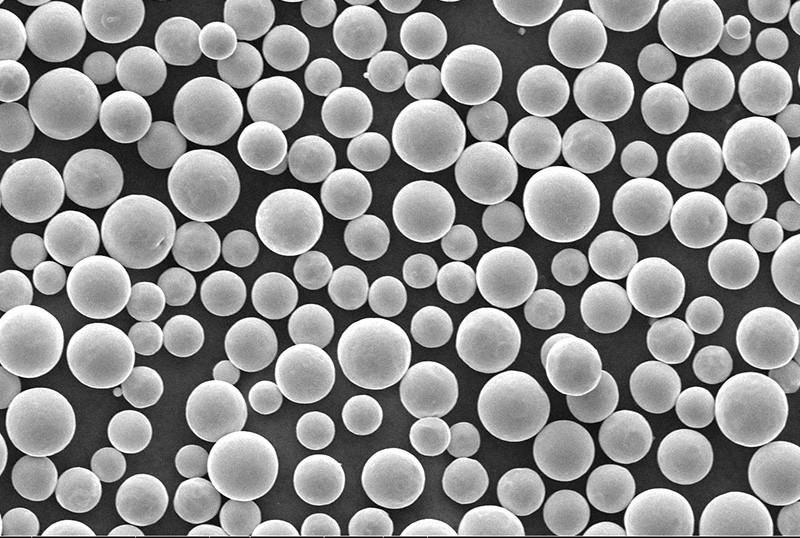

Yüksek sıcaklık alaşım tozları 3D baskı için yaygın olarak kullanılan tozlardır. Yüksek sıcaklık alaşımları iyi oksidasyon direnci, korozyon direnci, mükemmel gerilme, dayanıklılık, yorulma özellikleri ve uzun süreli doku stabilitesine sahiptir ve çeşitli yüksek sıcaklık kullanım koşullarında modern havacılık teknolojisinin gereksinimlerini karşılamak için geliştirilmiştir.

Yaygın yüksek sıcaklık alaşım tozları arasında Hastelloy X, IN625, IN718 vb. bulunur. Daha sonra bu yüksek sıcaklık alaşım tozlarının özelliklerini ve 3D baskıdaki uygulamalarını vurgulayacağız.

Hastelloy X Toz

Hastelloy X tozu (GH3536), 900°C'nin altında orta derecede dayanıklılık ve sürünme mukavemetine ve iyi oksidasyon ve korozyon direncine sahip, çözelti takviyeli deforme olabilen yüksek sıcaklık alaşım tozlarıdır. 900°C'nin altında uzun süreli kullanım için aero-motor yanma odaları gibi bileşenlerin üretimi için uygundur.

Hastelloy X tozu yüksek mukavemete, iyi sünekliğe, mükemmel yüksek sıcaklık oksidasyon direncine ve 850 ° C'ye kadar yüksek sürünme mukavemetine sahiptir. Bu nedenle türbin motoru bileşenlerinde, aero motorlarda, havacılık motoru sıcak uç bileşenlerinde vb. yaygın olarak kullanılır.

In625 Toz

IN625 tozu (GH3625), maksimum 950 ° C çalışma sıcaklığına sahip katı çözelti ile güçlendirilmiş deforme olmuş yüksek sıcaklık alaşımlı bir tozdur. İyi gerilme mukavemetine ve yorulma direncine ve iyi işleme ve kaynak işlemi performansına sahiptir. Aero-motor parçaları, havacılık yapısal bileşenleri vb. üretiminde yaygın olarak kullanılmaktadır.

6IN625 yüksek mukavemete sahiptir; iyi süneklik; 700 ° C'ye kadar mükemmel sürünme kırılma mukavemeti; ve mükemmel korozyon direnci, bu nedenle uçak motoru bileşenlerinde yaygın olarak kullanılır; enerji uygulamaları; türbin bileşenleri; vb.

Kimyasal Bileşim

元素 Element 实测值 Test Edildi

Ni Bal.

Cr 20.00-23.00

Mo 8.0-10.0

Nb 3.15-4.15

Fe ≤5.0

Co ≤1.0

Ti ≤0.40

Si ≤0.50

Mn ≤0.50

Al ≤0.40

Cu ≤0.07

C ≤0.10

P ≤0.015

IN718 Toz

IN718 tozu (GH4169) bir çökelme sertleştirme deformasyonu yüksek sıcaklık alaşım tozlarıdır, 650 ℃'de uzun süre kullanılabilir, kısa süreli kullanım sıcaklığı 800 ℃'ye ulaşabilir, 650 ℃'deki alaşım İyi yorulma direnci, oksidasyon direnci ve organizasyonel stabiliteye sahiptir. Havacılık ve endüstriyel türbin diskleri, halkalar, bıçaklar, kasetler ve diğer yapıların üretimi için uygundur. Alaşım, havacılık ve endüstriyel türbin diskleri, halkalar, bıçaklar, magazinler ve diğer yapıların üretimi için uygundur.

IN718 yüksek mukavemete; iyi sünekliğe; 700 °C'ye kadar mükemmel mekanik özelliklere; ve mükemmel oksidasyon direncine sahiptir, bu nedenle uçak motoru bileşenlerinde; roket bileşenlerinde; ve yüksek sıcaklık ortamlarındaki enerjide yaygın olarak kullanılır.

Kimyasal Bileşim

| 元素 Element | 实测值 Test edildi |

| Fe | Bal. |

| Ni | 50.00-55.00 |

| Cr | 17.00-21.00 |

| Nb | 4.75-5.50 |

| Mo | 2.80-3.30 |

| Ti | 0.65-1.15 |

| Al | 0.20-0.80 |

| Cu | ≤0.30 |

| C | ≤0.08 |

| Si | ≤0.35 |

| Mn | ≤0.35 |

| Mg | ≤0.01 |

| B | ≤0.006 |

| Co | ≤1.00 |

| P | ≤0.015 |

| S | ≤0.015 |

IN939 Toz

IN939 tozu yaygın bir yüksek sıcaklık alaşım tozu türü değildir; ana güçlendirme fazı olarak γ′ çökelme fazına sahip nikel bazlı bir yüksek sıcaklık alaşımıdır. yüksek krom içeriğine ve sıcak korozyona ve yüksek sıcaklık oksidasyon direncine karşı mükemmel dirence sahip sıcaklık alaşımı.

Gaz türbinleri için kanatların, yakıt nozullarının, tutma halkalarının, difüzörlerin ve diğer yapısal bileşenlerin üretiminde yaygın olarak kullanılan IN939, yüksek sıcaklıktaki oksitleyici ve sülfürlü atmosferlerde korozyona en dayanıklı nikel bazlı yüksek sıcaklık alaşımlarından biridir. Bununla birlikte, malzemenin yüksek maliyeti, biriktirme ve şekillendirme zorluğu ve işleme zorluğu nedeniyle, IN939 hakkında yurtiçinde ve yurtdışında çok az tartışma olmuştur.

Bununla birlikte, malzemenin yüksek maliyeti, biriktirme ve şekillendirme zorluğu ve işleme zorluğu nedeniyle, IN939 nikel bazlı yüksek sıcaklık alaşımının yurtiçi ve yurtdışındaki araştırma ve uygulaması nispeten küçüktür ve mevcut olanlar esas olarak IN939 bıçak malzemesinin servis özelliklerinde organizasyonuna ve kaynak onarım sürecinde ısıdan etkilenen bölge sıvı çatlaklarının incelenmesine odaklanmaktadır. Isıdan etkilenen bölge çatlağının ortadan kaldırılması, kaplama hazırlığı, kusur onarımı ve diğer alanlar gibi henüz dahil edilmemiştir.

Yüksek Sıcaklık Alaşım Tozları

Yukarıda, yaygın olarak kullanılan ve çok kullanışlı olan birkaç yüksek sıcaklık alaşım tozunun kısa bir listesi verilmiştir.

Yüksek sıcaklık alaşımları, iyi oksidasyon direnci, korozyon direnci, mükemmel gerilme, dayanıklılık, yorulma özellikleri ve uzun vadeli organizasyonel kararlılıkları nedeniyle çeşitli yüksek sıcaklık kullanım koşulları altında modern havacılık teknolojisinin gereksinimlerini karşılamak için geliştirilmiş ve gelişmiş havacılık motorları alanında güçlü bir canlılık göstermiştir.

Havacılık ve uzayın gelişmesiyle birlikte, yüksek sıcaklık alaşım tozları havacılık, enerji ve diğer alanlarda daha sık kullanılacaktır.