Yumuşak manyetik tozlarelektromanyetik dünyanın isimsiz kahramanları göze çarpmıyor gibi görünebilir, ancak etkileri yadsınamaz. Sayısız cihazın perde arkasında yorulmadan çalışan, görünmez güçleri şekillendiren ve yönlendiren, demir açısından zengin küçük parçacıklar hayal edin. İşte yumuşak manyetik tozların büyüsü!

Yumuşak Manyetik Tozlara Giriş

Hiç durup kulaklığınızın nasıl net ses verdiğini ya da elektrikli arabanızın nasıl sessizce mırıldandığını merak ettiniz mi? Cevap bu olağanüstü tozlarda yatıyor olabilir. Yumuşak manyetik tozlar, belirli manyetik özellikler sergilemek üzere tasarlanmış ince öğütülmüş demir bazlı malzemelerdir. Sabit mıknatıslı muadillerinin aksine, yumuşak manyetik tozlar harici bir manyetik alana maruz kaldıklarında kolayca mıknatıslanır ve manyetikliği giderilir. Bu benzersiz özellik onları çeşitli elektromanyetik uygulamalar için ideal hale getirir.

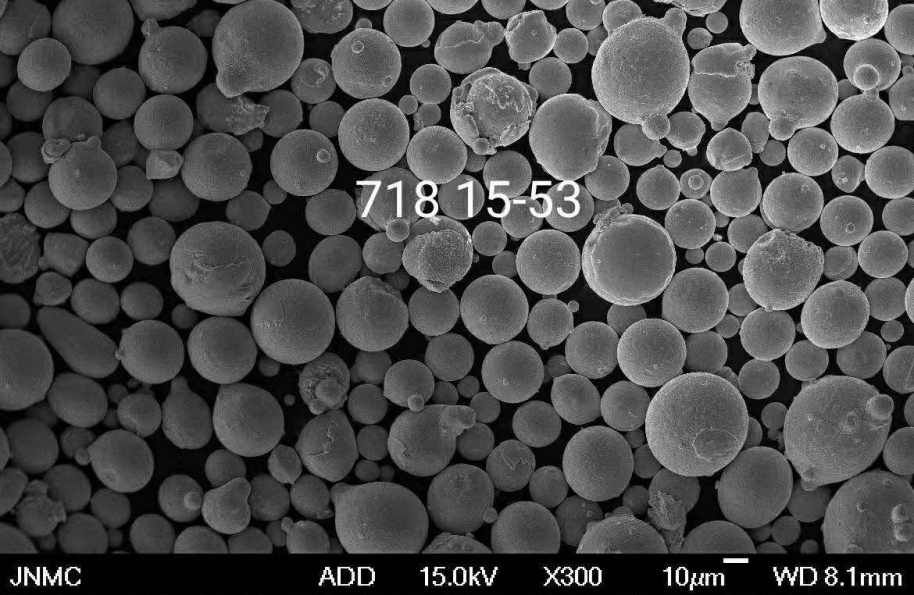

Bu mikroskobik mucizeler, genellikle demir (Fe), silikon (Si) ve alüminyum (Al) içeren bileşimlerle çeşitli şekil ve boyutlarda gelir. Özel bileşim ve işleme teknikleri manyetik özelliklerini etkileyerek onları farklı uygulamalar için son derece özelleştirilebilir hale getirir.

avantajları Yumuşak Manyetik Tozlar

Peki, yumuşak manyetik tozları bu kadar avantajlı kılan nedir? Şimdi bunların bazı temel faydalarını inceleyelim:

- Özel Manyetik Özellikler: Daha önce de belirtildiği gibi, yumuşak manyetik tozların güzelliği, uyarlanabilme yeteneklerinde yatmaktadır. Üreticiler, bileşimi ve işleme yöntemlerini ayarlayarak, elektromanyetik cihazlardaki tüm önemli faktörler olan belirli manyetik geçirgenliğe, doygunluk mıknatıslanmasına ve çekirdek kaybına sahip tozlar oluşturabilirler.

- Tasarım Esnekliği: Geleneksel lamine çelik çekirdeklerin aksine, yumuşak manyetik tozlar olağanüstü tasarım esnekliği sunar. Karmaşık geometrilerde şekillendirilebilme yetenekleri, elektromanyetik cihaz tasarımının sınırlarını zorlayarak karmaşık bileşenlerin oluşturulmasına olanak tanır. Yumuşak manyetik tozların büyüsü sayesinde optimize edilmiş şekillere sahip karmaşık motor çekirdekleri veya transformatörler hayal edin.

- Azaltılmış Eddy Akımı Kayıpları: Girdap akımları, değişen bir manyetik alana maruz kalan iletkenlerde ortaya çıkan sinir bozucu girdap akımları, elektromanyetik cihazlarda verimliliği düşürebilir. Yumuşak manyetik tozlar, ince parçacık boyutları ve yalıtım özellikleri nedeniyle bu kayıpları en aza indirmeye yardımcı olarak cihaz performansını artırır.

- Yüksek Frekans Uygulamaları: Yüksek frekanslı uygulamalar söz konusu olduğunda, yumuşak manyetik tozlar parlar. Daha yüksek frekanslarda etkili bir şekilde çalışabilme yetenekleri, onları radyo frekansı (RF) devrelerindeki indüktörler veya yüksek hızlı anahtarlama uygulamalarındaki transformatörler gibi bileşenler için mükemmel hale getirir.

- Seri Üretim Potansiyeli: Yumuşak manyetik tozlar seri üretim açısından önemli bir avantaj sunar. Metal enjeksiyon kalıplama (MIM) gibi teknikler kullanılarak kolayca şekillendirilebilir ve istenen şekillere preslenebilirler, bu da uygun maliyetli, yüksek hacimli üretimi kolaylaştırır.

Geleneksel lamine çelik çekirdeklerle karşılaştırıldığında, yumuşak manyetik tozlar tasarım esnekliği, azaltılmış girdap akımı kayıpları ve yüksek frekanslı uygulamalar için uygunluk açısından çeşitli avantajlar sunar. Ayrıca, seri üretim potansiyelleri onları çeşitli endüstriler için cazip bir seçenek haline getirmektedir.

Uygulamaları Yumuşak Manyetik Toz

Yumuşak manyetik tozlar, günlük hayatımıza dokunan şaşırtıcı derecede geniş bir uygulama yelpazesinde kendine yer bulmaktadır. İşte öne çıkan bazı örnekler:

- Elektrikli Araçlar (EV'ler): Yumuşak manyetik tozlar elektrikli araç teknolojisinde çok önemli bir rol oynamaktadır. Elektrik motorları, invertörler ve transformatörler gibi bileşenlerde kullanılırlar ve bu araçlara güç sağlayan elektrik enerjisinin verimli bir şekilde dönüştürülmesine ve iletilmesine katkıda bulunurlar.

- Tüketici Elektroniği: Dizüstü bilgisayarınızdaki veya akıllı telefonunuzdaki indüktörlerden güç adaptörlerinizdeki transformatörlere kadar, yumuşak manyetik tozlar günlük elektronik cihazlarınızdaki gizli mücevherlerdir. Yüksek frekanslarda çalışabilme yetenekleri onları bu kompakt cihazlar için ideal hale getirir.

- Güç Şebekesi Altyapısı: Evlerimize ve işyerlerimize elektrik sağlayan geniş ağda, yumuşak manyetik tozlar hayati bir rol oynamaktadır. Gerilim seviyelerini yükselten ve düşüren transformatörlerde kullanılırlar ve uzun mesafeler boyunca verimli güç iletimi sağlarlar.

- Tıbbi Cihazlar: Yumuşak manyetik tozlar sağlık alanındaki gelişmelere bile katkıda bulunmaktadır. Hassas manyetik özelliklerinin insan vücudunun ayrıntılı görüntülerini oluşturmak için çok önemli olduğu MRI makineleri gibi bileşenlerde kullanılırlar.

Yumuşak manyetik tozların çok yönlülüğü, evlerimize güç sağlamaktan elektrikli araçları itmeye ve tıbbi gelişmeleri mümkün kılmaya kadar çeşitli sektörlere yayılmaktadır.

Yumuşak Manyetik Tozların Nüanslarını Keşfetmek

Yumuşak manyetik tozların temel avantajlarını ve uygulamalarını keşfetmiş olsak da, bu hikayede daha fazlası var. İşte bazı önemli noktalara daha derinlemesine bir bakış:

- Malzeme Seçimi: Belirli bir uygulama için doğru yumuşak manyetik tozun seçilmesi çok önemlidir. Farklı bileşimler farklı derecelerde manyetik geçirgenlik, çekirdek kaybı ve maliyet sunar. Örneğin, demir-silikon alaşımları yüksek verimli transformatörler için tercih edilebilirken, demir-alüminyum alaşımları yüksek frekanslı uygulamalar için uygun olabilir.

- İşleme Teknikleri: Yumuşak manyetik tozları üretmek için kullanılan işleme yöntemleri, özelliklerini önemli ölçüde etkiler. Partikül boyutu dağılımı, yoğunluk ve yalıtım kaplamaları gibi faktörlerin tümü tozun nihai performansında rol oynar.

- Şekillendirme ve Konsolidasyon: Toz seçildikten sonra, istenen forma göre şekillendirilmesi gerekir. Katı malzemelerin geleneksel olarak işlenmesinin aksine, yumuşak manyetik tozlar genellikle aşağıdaki gibi teknikler kullanılarak şekillendirilir:

- Basıyorum: Toz, istenen şekli elde etmek için yüksek basınç altında bir kalıp içinde sıkıştırılır. Bu, daha basit geometriler için uygun maliyetli bir yöntemdir.

- Metal Enjeksiyon Kalıplama (MIM): Tozlar, bir kalıp boşluğuna enjekte edilebilecek bir hammadde oluşturmak için bir bağlayıcı ile karıştırılır. Şekillendirildikten sonra, bağlayıcı termal bir bağ çözme işlemiyle çıkarılır ve geride istenen bileşen kalır. MIM, preslemeye kıyasla daha karmaşık şekillerin oluşturulmasına olanak tanır.

- Katmanlı Üretim: Yumuşak manyetik tozların şekillendirilmesi için 3D baskı gibi yeni teknikler de araştırılmaktadır. Bu da daha fazla tasarım özgürlüğü ve özelleştirme için kapıları açıyor.

- Maliyet Hususları: Yumuşak manyetik tozlar çok sayıda avantaj sunarken, maliyet her zaman bir faktördür. Spesifik malzeme bileşimi, işleme teknikleri ve gerekli bileşen karmaşıklığı nihai fiyatı etkiler. Genellikle, belirli bir uygulama için yumuşak manyetik tozları seçerken performans, karmaşıklık ve maliyet etkinliği arasında bir denge kurulması gerekir.

Bu nüansları - malzeme seçimi, işleme teknikleri, şekillendirme yöntemleri ve maliyet hususları - anlamak, çeşitli uygulamalarda yumuşak manyetik tozların potansiyelini en üst düzeye çıkarmak için gereklidir.

Tutmak Yumuşak Manyetik Tozlar en İyi Formda

Sayısız avantajlarına rağmen yumuşak manyetik tozlar bazı zorlukları da beraberinde getirmektedir:

- Oksidasyon: Yumuşak manyetik tozların önemli bir bileşeni olan demir, manyetik özelliklerini bozabilecek oksidasyona karşı hassastır. Üreticiler oksidasyonu en aza indirmek için alaşım elementleri eklemek veya koruyucu kaplamalar uygulamak gibi çeşitli teknikler kullanmaktadır.

- Nem Hassasiyeti: Bazı yumuşak manyetik tozlar neme karşı hassas olabilir ve bu da çekirdek kaybının artması gibi sorunlara yol açabilir. Optimum performansı korumak için dikkatli kullanım ve depolama uygulamaları çok önemlidir.

- Kırılganlık: İnce parçacık boyutları nedeniyle, yumuşak manyetik tozlar doğası gereği kırılgan olabilir. Bu durum şekillendirme ve taşıma sırasında zorluklara yol açabilir. Üreticiler bu sorunu uygun bağlayıcılar ve şekillendirme teknikleri kullanarak çözmektedir.

Mühendisler bu zorlukları kabul ederek ve uygun azaltma stratejileri uygulayarak yumuşak manyetik tozların amaçlanan uygulamalarda en iyi performansı göstermesini sağlayabilir.

Yumuşak Manyetik Tozların Geleceği

Yumuşak manyetik tozların geleceği heyecan verici olasılıklarla dolup taşıyor. İşte izlenmesi gereken bazı trendler:

- Nanopartiküller: Nano ölçeğe yaklaşan, daha da ince parçacık boyutlarına sahip yumuşak manyetik tozların geliştirilmesine yönelik araştırmalar devam etmektedir. Bu ilerlemeler, yüksek frekans performansında ve çekirdek kaybının azaltılmasında daha fazla gelişmeye yol açabilir.

- Kompozit Malzemeler: Yumuşak manyetik tozların polimerler veya seramikler gibi diğer malzemelerle birleştirilmesi bir başka keşif alanıdır. Bu kompozitler benzersiz özellik kombinasyonları sunarak yeni uygulamalar için kapılar açabilir.

- Katmanlı Üretim Entegrasyonu: 3D baskı teknolojisi olgunlaştıkça, yumuşak manyetik tozlarla entegrasyonu büyük umut vaat ediyor. Bu, karmaşık geometrilere sahip son derece özelleştirilmiş elektromanyetik bileşenlerin oluşturulmasını sağlayabilir.

Yeni malzemelerin, işleme tekniklerinin ve şekillendirme yöntemlerinin sürekli olarak geliştirilmesi yumuşak manyeti̇k tozlar önümüzdeki yıllarda daha da yükseklere taşıyacaktır.

SSS

Tablo 1. Yumuşak Manyetik Tozlar Yumuşak Manyetik Tozlar Hakkında Sıkça Sorulan Sorular (SSS)

| Soru | Cevap |

|---|---|

| Yumuşak manyetik tozların farklı türleri nelerdir? | Yumuşak manyetik tozlar, demir (Fe) en yaygın element olmak üzere çeşitli bileşimlerde bulunur. Belirli manyetik özellikler elde etmek için genellikle silikon (Si) ve alüminyum (Al) eklenir. |

| Katı çekirdeklere kıyasla yumuşak manyetik tozlar kullanmanın avantajları nelerdir? | Yumuşak manyetik tozlar daha fazla tasarım esnekliği, daha az girdap akımı kaybı ve yüksek frekanslı uygulamalar için uygunluk sunar. Ayrıca, daha verimli bir şekilde seri üretilebilirler. |

| Yumuşak manyetik tozların bazı uygulamaları nelerdir? | Yumuşak manyetik tozlar elektrikli araçlarda, tüketici elektroniğinde, elektrik şebekesi altyapısında ve tıbbi cihazlarda kullanım alanı bulmaktadır. |

| Yumuşak manyetik toz seçerken göz önünde bulundurulması gereken faktörler nelerdir? | Malzeme bileşimi, işleme teknikleri, istenen şekil karmaşıklığı ve maliyet, belirli bir uygulama için yumuşak manyetik toz seçerken göz önünde bulundurulması gereken önemli faktörlerdir. |

| Yumuşak manyetik tozlarla ilgili bazı zorluklar nelerdir? | Oksidasyon, nem hassasiyeti ve kırılganlık, yumuşak manyetik tozlar kullanılırken ele alınması gereken zorluklardan bazılarıdır. |

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Soft Magnetic Powder

1) What are the most common soft magnetic powder chemistries and when should each be used?

- Fe–Si (1–3.5% Si): Low core loss at mains to mid kHz; good saturation (Bs ~1.7–2.0 T).

- Fe–P/Fe–Si–P (phosphated): Insulated particles for powder cores; lower eddy losses up to hundreds of kHz.

- Fe–Ni (Permalloy 45–80% Ni): Very high permeability, low coercivity; lower saturation (Bs ~0.6–1.0 T); sensors/EMI.

- Fe–Co (49% Co): Highest saturation (Bs ~2.35 T); higher cost; aerospace, high‑power density.

- Amorphous/nanocrystalline (Fe‑Si‑B‑Nb‑Cu): Ultra‑low loss at 10–200 kHz; ribbon or powder for advanced inductors.

2) How do particle size and insulation affect high‑frequency performance?

- Smaller particles reduce eddy currents (skin depth scaling) but increase surface area and potential core loss from interparticle oxides. Thin, uniform inorganic/organic insulation (e.g., phosphate, silica, polymer) minimizes interparticle eddy currents and optimizes Q at 10 kHz–1 MHz.

3) What processing steps most strongly influence permeability and core loss?

- Press density and compaction pressure, binder/insulation type and cure, stress‑relief annealing (e.g., 450–650°C for Fe‑Si‑P), and oxygen control. Residual stresses raise coercivity; appropriate anneal reduces Hc and loss.

4) Can soft magnetic powder cores replace laminated steels?

- For complex 3D flux paths and mid‑to‑high frequency inductors, powder cores excel. For large 50/60 Hz transformers with planar flux and very low losses, laminations still dominate on cost and performance.

5) What are typical specs to request when sourcing soft magnetic powder?

- Chemistry window, particle size (e.g., D50 20–60 µm), coating type/thickness, apparent/tap density, loss and µ after defined compaction/anneal, coercivity (A/m or Oe), saturation (T), resistivity (µΩ·m), moisture content, and lot‑level O/N/H.

2025 Industry Trends: Soft Magnetic Powder

- EV power electronics: Growth in powder‑core inductors/chokes designed for 50–500 kHz SiC inverters; Fe‑Si‑P cores with elevated resistivity gain share.

- Additive manufacturing of magnetic cores: Binder jet and laser sintering of insulated iron powders for integrated motor stators and axial‑flux topologies.

- Low‑loss coatings: New hybrid sol‑gel/phosphate and nano‑silica coatings deliver thinner, higher‑breakdown insulation with improved thermal stability.

- Sustainability: Recycled Fe feedstock qualification with tight impurity limits; LCA/EPD data requested in RFQs.

- Digital material passports: µ, core loss, resistivity, and processing windows tied to batch genealogy.

2025 Soft Magnetic Powder Market Snapshot (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Powder‑core demand for EV/power (kt) | ~52 | ~58 | ~65 | Driven by SiC adoption |

| Share of insulated Fe‑Si‑P in powder cores (%) | ~34 | ~38 | ~43 | Higher resistivity |

| Typical Fe‑Si‑P resistivity (µΩ·m) | 60–90 | 70–100 | 80–120 | Improved coatings |

| Core loss @100 kHz, 100 mT (W/kg), best‑in‑class | 130–160 | 110–140 | 90–120 | Processing + coatings |

| AM magnetic core pilots (count) | ~25 | ~40 | ~60 | Binder jet/L‑PBF trials |

| Lots with digital genealogy (%) | ~30 | ~45 | ~62 | Traceability adoption |

Sources:

- IEC 62044 (inductor measurements), IEC 60404 (magnetic materials), IEEE Magnetics Society publications

- ASTM A773/A773M (DC magnetic properties), ASTM A948 (AC magnetic core loss)

- MPIF standards for powder characterization: https://www.mpif.org

- US DOE/IEC industry reports; NIST materials metrology: https://www.nist.gov

Latest Research Cases

Case Study 1: High‑Frequency EV Choke Using Fe–Si–P Powder (2025)

Background: An inverter supplier needed a smaller, cooler DC‑link choke operating at 150 kHz in a SiC platform.

Solution: Selected Fe–Si–P powder (D50 ~35 µm) with nano‑silica/phosphate hybrid insulation; high‑density compaction (≥7.3 g/cm³), followed by 600°C stress‑relief. Optimized toroid geometry and gap distribution.

Results: Core loss reduced 24% vs. prior Fe‑Si powder; winding temperature −8°C at equal ripple; volume −18% while maintaining inductance under DC bias.

Case Study 2: Binder‑Jetted Soft Magnetic Core for Axial‑Flux Motor (2024)

Background: An e‑mobility startup sought 3D flux‑capable stator cores with integrated cooling.

Solution: Binder jet printed insulated iron powder with tailored PSD; sintered and polymer‑impregnated to restore resistivity; localized heat treatment to relieve stress near cooling channels.

Results: Permeability matched pressed‑powder baseline within 5%; AC loss at 50 kHz within 10%; demonstrated 3D flux path enabling torque density +12% in prototype motor.

Expert Opinions

- Prof. Oliver Gutfleisch, Professor of Functional Materials, TU Darmstadt

- “Particle insulation quality and stress management during densification remain the decisive levers for reducing core loss in powder cores at high frequency.”

- Dr. Andrew Moses, Senior Research Engineer, NIST

- “Linking microstructural descriptors—grain size, oxide thickness, and residual stress—to AC loss models is enabling predictive specifications at the powder purchase stage.”

- Dr. Anne Marechal, Director of Magnetic Materials R&D, Hitachi Energy

- “For SiC‑based converters, Fe–Si–P powders with advanced coatings are striking the best balance between permeability, DC‑bias stability, and thermal robustness.”

Practical Tools and Resources

- IEC 60404 series for magnetic measurements: https://www.iec.ch

- ASTM A773/A773M (DC magnetic properties) and A948 (AC core loss): https://www.astm.org

- MPIF standards for soft magnetic composites and powder testing: https://www.mpif.org

- IEEE Magnetics Society publications and tutorials: https://ieeemagnetics.org

- NIST materials data and magnetic metrology resources: https://www.nist.gov

- Open‑source AC loss calculators and FEM tools (e.g., FEMM, OpenEMS) for inductor design

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 market snapshot table with sources; provided two recent case studies; included expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if IEC/ASTM/MPIF standards update, SiC inverter frequency targets shift, or new insulation chemistries reduce core loss by >10% in published benchmarks