Binlerce yıldır olağanüstü elektrik iletkenliği ve şekillendirilebilirliği nedeniyle el üstünde tutulan bir metal olan bakır, yeni teknolojiler alanında yepyeni bir boyut kazanıyor bakır bazlı alaşım tozları. Genellikle çıplak gözle görülemeyen bu ince öğütülmüş metalik parçacıklar, benzersiz özellikleri ve sürekli genişleyen uygulamaları ile çeşitli endüstrilerde devrim yaratıyor. Kemerlerinizi bağlayın, çünkü bakır bazlı alaşım tozlarının büyüleyici dünyasının derinliklerine dalıyoruz!

Özellikleri Bakır Esaslı Alaşım Tozları

En önemli iletken olan bakırın toz formunda minyatürleştirildiğini hayal edin. Bakır bazlı alaşım tozları esasen budur. Ancak işin püf noktası şu: Kalay, çinko veya nikel gibi başka elementler ekleyerek, saf bakırın ötesinde bir dizi özelliğin kilidini açıyoruz.

Dikkate alınması gereken temel özellikler:

- Kompozisyon: Sihir, özel karışımda yatmaktadır. Bakır temeli oluşturur, ancak kalay (bronz), çinko (pirinç) veya nikel (kupronikel) gibi diğer elementlerin eklenmesi özellikleri önemli ölçüde değiştirir. Bunu bir yemek tarifi gibi düşünün - bir tutam kalay güç katar, bir tutam çinko işlenebilirliği artırır ve bir tutam nikel korozyon direncini artırır.

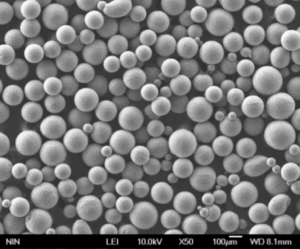

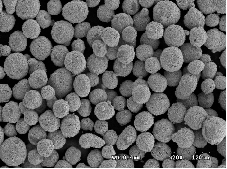

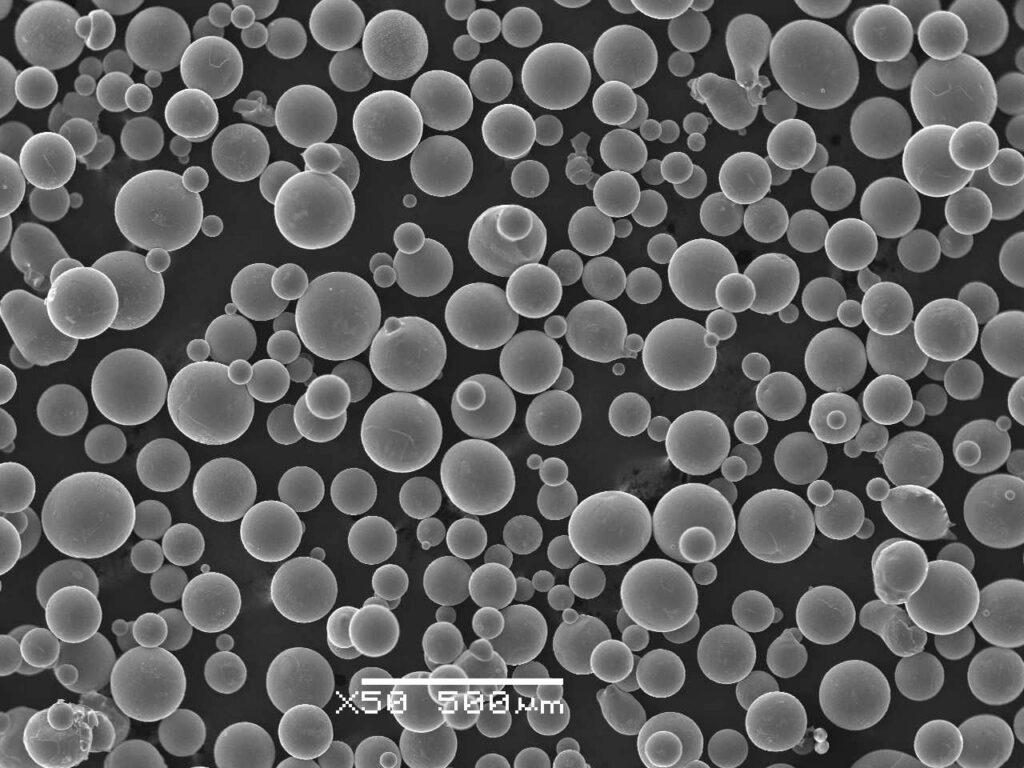

- Parçacık boyutu ve morfolojisi: Toz partiküllerinin boyutu ve şekli nihai ürünü önemli ölçüde etkiler. Mikron cinsinden ölçülen daha ince tozlar, 3D baskı gibi işlemlerden sonra daha pürüzsüz yüzeyler oluştururken, daha kaba parçacıklar sürtünme kaynağı gibi uygulamalar için kullanılabilir. Tıknaz yapı taşlarına karşı küçük Lego tuğlaları ile inşa ettiğinizi düşünün - toz ne kadar ince olursa, nihai form o kadar karmaşık olabilir.

- Akışkanlık: Tıpkı kumun taşa karşı dökülmesi gibi, tozun akma kolaylığı da çeşitli üretim teknikleri için çok önemlidir. İyi akışkanlığa sahip tozlar, karmaşık kalıpları doldurmak için tozun serbestçe hareket etmesi gereken metal enjeksiyon kalıplama (MIM) gibi işlemler için idealdir.

Her biri benzersiz bir kombinasyona sahip çok çeşitli bakır bazlı alaşım tozları:

- Elektriksel iletkenlik: Genellikle saf bakırdan daha düşük olmakla birlikte, bakır-kalay (bronz) gibi bazı bakır alaşımları hala mükemmel iletkenlik sunarak onları elektrikli bileşenler için uygun hale getirir.

- Mukavemet ve aşınma direnci: Kalay veya nikel gibi bazı elementlerin eklenmesi bakırın mukavemetini ve aşınma direncini önemli ölçüde artırır. Bakır bir tencere düşünün - yumuşak ve kolayca ezilebilir. Şimdi, biraz kalay ekleyin ve en zorlu mutfak kreasyonlarınızın üstesinden gelebilecek kadar sağlam bronz bir tavanız olsun.

- Korozyon direnci: Bakır-nikel gibi bazı bakır alaşımları korozyona karşı üstün direnç göstererek denizcilik uygulamaları veya sert kimyasalların bulunduğu ortamlar için idealdir. Yaşlandıkça yeşile dönen parlak bir bakır para düşünün. Şimdi, elementlere karşı güçlü duran pırıl pırıl bir nikeli hayal edin.

- İşlenebilirlik: Tozun şekillendirilebilme kolaylığı çok önemlidir. Örneğin, pirinç tozları mükemmel işlenebilirlik sunar, bu da onları hassas şekillendirme gerektiren karmaşık bileşenler için mükemmel kılar.

Üreticiler bu özellikleri anlayarak özel ihtiyaçları için mükemmel bakır bazlı alaşım tozunu seçebilirler.

Bakır Esaslı Alaşım Tozlarının Üretim Yöntemi

Bu minik metalik mucizeler nasıl ortaya çıkıyor? Bakır bazlı alaşım tozları üretmek için her birinin kendine özgü avantajları ve uygulamaları olan çeşitli yöntemler vardır:

- Atomizasyon: Bu yöntem, erimiş metalin yüksek basınçlı gaz veya su jetleri kullanılarak ince damlacıklar halinde parçalanmasını içerir. Erimiş bir metal havai fişeğin patlayarak ince bir toz halinde katılaşan küçük metalik damlacıklardan oluşan bir buluta dönüştüğünü hayal edin. Bu yöntem çok çeşitli toz boyutları ve bileşimleri üretmek için uygundur.

- Elektroliz: Bu işlemde, metal alaşımını bir elektrolit çözeltisi içinde çözmek için bir elektrik akımı kullanılır. Metal iyonları daha sonra bir katot üzerinde ince bir toz olarak biriktirilir. Bakır alaşımının parçalandığı ve yeni bir yapı olan toz haline getirildiği metalik bir pil düşünün. Bu yöntem yüksek saflık ve parçacık boyutu üzerinde iyi bir kontrol sunar.

- Kimyasal indirgeme: Burada, bir metal bileşiğini toz formuna dönüştürmek için kimyasal bir reaksiyon kullanılır. Farklı bileşikler arasında, istenen bakır bazlı alaşım tozunun oluşumuyla sonuçlanan karmaşık bir kimyasal el sıkışması hayal edin. Bu yöntem, benzersiz özelliklere sahip spesifik alaşımlar üretmek için uygundur.

Üretim yönteminin seçimi, istenen toz özellikleri, üretim hacmi ve maliyet gibi faktörlere bağlıdır.

Uygulamaları Bakır Esaslı Alaşım Tozları

Bakır bazlı alaşım tozları, çok yönlülükleri ve benzersiz özellikleriyle çeşitli endüstrilerde devrim yaratmaktadır. İşte bazı önemli uygulama alanları:

- Katmanlı İmalat (3D Baskı): Bakır bazlı alaşım tozları, karmaşık metalik bileşenlerin 3D baskısı için kapıları açıyor. Doğrudan dijital bir dosyadan karmaşık bir ısı emici veya özelleştirilmiş bir elektrik konektörü yazdırdığınızı hayal edin. Geleneksel eksiltici üretim teknikleriyle (frezeleme veya talaşlı imalat düşünün) karşılaştırıldığında, 3D baskı daha fazla tasarım özgürlüğü ve daha az atık sunar.

- Metal Enjeksiyon Kalıplama (MIM) (devam): Bir kalıbın bir bağlayıcı ile karıştırılmış bakır bazlı alaşım tozu ile doldurulduğunu ve ardından yüksek basınç altında şekillendirildiğini hayal edin. Şekil oluşturulduktan sonra bağlayıcı çıkarılır ve geriye karmaşık bir metalik parça kalır. MIM, mükemmel boyutsal doğruluk ve yüzey kalitesi ile küçük, karmaşık bileşenlerin seri üretimi için idealdir. Geleneksel döküm teknikleriyle karşılaştırıldığında MIM daha yüksek üretim hacimleri ve daha sıkı toleranslar sunar.

- Sürtünme Kaynağı: Bakır bazlı alaşım tozları sürtünme kaynağında giderek artan bir kullanım alanı bulmaktadır. Bu işlemde toz, iki bileşen arasında bir ara katman olarak kullanılır. Sürtünme ve ısı, tozun erimesine ve bileşenleri birbirine kaynaştırmasına neden olur. Güçlü, kalıcı kaynaklar oluşturmak için metalik tutkal gibi küçük bakır parçacıkları kullandığınızı düşünün. Sürtünme kaynağı, geleneksel kaynak tekniklerine göre minimum ısı bozulması ve benzer olmayan malzemeleri birleştirme yeteneği gibi çeşitli avantajlar sunar.

- Elektrik Bileşenleri: Bakır bazlı alaşım tozları, iyi elektrik iletkenlikleri ve karmaşık formlarda şekillendirilebilmeleri nedeniyle çeşitli elektrikli bileşenlerde kullanılmaktadır. Elektriğin akması için karmaşık yollar oluşturan küçük bakır parçacıklarını hayal edin. Örnekler arasında elektrik konektörleri, elektronik cihazlarda ısı dağılımını yönetmek için ısı alıcıları ve hatta yüksek performanslı transformatörlerdeki bileşenler yer alır. Burada, bakır-kalay (bronz) ve bakır-gümüş alaşımları, iletkenlik ve diğer özelliklerinin dengesi nedeniyle popüler seçimlerdir.

- Fırça Endüstrisi: Bakır bazlı alaşım tozları endüstriyel fırça üretiminde kullanılır. Seçilen spesifik alaşım istenen özelliklere bağlıdır. Örneğin, bakır-kalay (bronz) kıllar iyi elektrik iletkenliği ve kıvılcım direnci sunar, bu da onları tehlikeli ortamlarda kullanım için ideal hale getirir. Öte yandan, bakır-çinko (pirinç) kıllar, genel temizlik uygulamaları için uygun olan iyi bir sertlik ve iletkenlik dengesi sağlar.

- Rulmanlar: Bakır bazlı alaşım tozları rulman dünyasına girmeye başladı. Üreticiler, toz karışımına yağlama elemanları ekleyerek kendinden yağlamalı rulmanlar oluşturabilir. Sürtünmeyi ve aşınmayı azaltan, yağlayıcı ile gömülü küçük bakır parçacıklarını hayal edin. Bu, harici yağlama ihtiyacını ortadan kaldırarak bakım maliyetlerini azaltır ve zorlu ortamlarda performansı artırır.

Bunlar bakır bazlı alaşım tozlarının sürekli genişleyen uygulamalarına sadece birkaç örnektir. Teknoloji ilerledikçe ve yeni toz üretim yöntemleri ortaya çıktıkça, önümüzdeki yıllarda bu metalik mucizeler için daha da yenilikçi kullanımlar bekleyebiliriz.

Seçim Yaparken Dikkat Edilmesi Gerekenler Bakır Esaslı Alaşım Tozları

Çok çeşitli bakır bazlı alaşım tozları mevcut olduğundan, uygulamanız için doğru olanı seçmek çok önemlidir. İşte dikkate alınması gereken bazı temel faktörler:

- İstenilen Özellikler: İhtiyacınız olan temel özellikler nelerdir? Yüksek elektrik iletkenliği, olağanüstü güç veya üstün korozyon direnci mi? Önceliklerinizi anlamak seçimlerinizi daraltmanıza yardımcı olacaktır.

- Üretim Tekniği: Seçilen üretim yöntemi (3D baskı, MIM, vb.) ideal toz özelliklerini etkileyebilir. Örneğin, 3D baskı pürüzsüz yüzeyler için daha ince tozları tercih edebilirken, MIM biraz daha kaba parçacıklarla iyi çalışabilir.

- Maliyet: Bakır bazlı alaşım tozlarının maliyeti bileşime, üretim yöntemine ve partikül boyutuna bağlı olarak önemli ölçüde değişebilir. Maliyet ve istenen özellikler arasında doğru dengeyi bulmak çok önemlidir.

- Kullanılabilirlik: Tüm bakır bazlı alaşım tozları hazır olarak bulunmaz. Bazı egzotik bileşimler veya çok ince partikül boyutları özel siparişler veya teslim süreleri gerektirebilir.

Nitelikli bir tedarikçiye danışma sizin özel ihtiyaçlarınızı ve işinizin inceliklerini anlayan bakır bazlı alaşım tozları şiddetle tavsiye edilir. Uygulamanız için en uygun toz seçiminde size rehberlik edebilirler.

SSS

Bakır bazlı alaşım tozları ile ilgili sıkça sorulan bazı soruları açık ve öz bir biçimde yanıtlıyoruz:

| Soru | Cevap |

|---|---|

| Geleneksel katı bakıra kıyasla bakır bazlı alaşım tozları kullanmanın avantajları nelerdir? | Bakır bazlı alaşım tozları çeşitli avantajlar sunar: 3D baskı ile daha fazla tasarım özgürlüğü, MIM ile ağ şekline yakın karmaşık parçalar oluşturma yeteneği, yüksek mukavemet veya korozyon direnci gibi belirli özellikler gerektiren uygulamalar için uygunluk. |

| Bakır bazlı alaşım tozları kullanmanın bazı dezavantajları nelerdir? | Bazı potansiyel dezavantajlar şunlardır: dökme bakıra kıyasla daha yüksek maliyet, mevcut toz bileşimlerinde veya partikül boyutlarında sınırlamalar, özel üretim teknikleri ve ekipman ihtiyacı. |

| Bakır bazlı alaşım tozlarının kullanımı güvenli midir? | Genel olarak, bakır bazlı alaşım tozları ham hallerinde tehlikeli değildir. Bununla birlikte, bazı alaşımlar belirli güvenlik hususları içeren elementler içerebilir. Her zaman kullandığınız belirli toz için güvenlik veri sayfasına (SDS) bakın ve önerilen kullanım prosedürlerini izleyin. |

| Bakır bazlı alaşım tozları için gelecekteki görünüm nedir? | Bakır bazlı alaşım tozlarının geleceği parlak! Teknoloji ilerledikçe, daha da ince tozlar, yeni ve yenilikçi bileşimler ve daha verimli üretim yöntemleri görmeyi bekleyebiliriz. |

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Copper Based Alloy Powders

1) What copper alloy families are most common in powder form and why?

- Bronze (Cu-Sn) for wear resistance and bearings, brass (Cu-Zn) for machinability and cost, cupronickel (Cu-Ni) for marine corrosion resistance, and Cu-Cr-Zr/CuNiSi for high-strength electrical and heat-sink applications.

2) Which particle sizes and morphologies fit popular processes?

- Binder jetting: 10–45 µm spherical for flowability and packing.

- Laser PBF: 15–45 µm spherical, low O/N, high conductivity.

- MIM: 1–20 µm with tight PSD for high solids loading.

- Thermal spray: 10–90 µm spherical or agglomerated-sintered.

- PM press-and-sinter: -106 µm irregular/water-atomized for green strength.

3) How do alloying additions affect conductivity and strength?

- Zn and Sn reduce conductivity but increase strength/wear resistance; Ni boosts corrosion resistance and moderate strength; Cr/Zr or NiSi precipitation-hardening grades retain higher conductivity while improving yield strength after aging.

4) Are copper based alloy powders suitable for heat exchangers and EV components?

- Yes. Cu-Cr-Zr and CuNiSi powders are used for AM heat sinks, busbars, and induction tooling; bronze/brass powders serve in friction parts and connectors. Thermal management for SiC/GaN power electronics increasingly leverages Cu-alloy AM.

5) What storage and handling practices minimize oxidation and caking?

- Store sealed and dry (<30% RH), purge with nitrogen/argon after opening, use desiccants, avoid long exposure to air, and implement antistatic grounding and dust control. Follow SDS for alloy-specific hazards (e.g., nickel-containing powders).

2025 Industry Trends: Copper Based Alloy Powders

- Electronics thermal surge: Increased adoption of Cu-Cr-Zr and CuNiSi AM powders for compact heat sinks in AI servers and EV inverters.

- AM quality ramps: More suppliers offering vacuum/gas-atomized, low-oxygen spherical powders with certified powder genealogy for LPBF and binder jetting.

- Antimicrobial and marine: Renewed interest in Cu-Ni and Ag-doped bronzes for antimicrobial surfaces and seawater systems.

- Sustainability: OEMs request Environmental Product Declarations (EPDs) and recycled content documentation; closed-loop powder recycling expands.

2025 Market Snapshot (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global Cu-alloy powder demand (kt) | ~185 | ~194 | ~205 | Growth in AM + MIM + thermal mgmt |

| AM-grade spherical Cu/Cu-alloy price (USD/kg) | 45–95 | 50–110 | 55–120 | Purity, PSD, low O/N drive price |

| Binder jetting share of Cu-alloy AM (%) | ~18 | ~22 | ~26 | Design for thermal parts accelerates |

| Typical O spec (AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.10 | Improved atomization + handling |

| Cu-Cr-Zr heat sink adoption (YoY) | +10% | +14% | +16–18% | AI/EV cooling demand |

| Recycled content in Cu powders (%) | 8–12 | 10-15 | 12–18 | Traceable recycled streams |

Sources:

- USGS Copper statistics: https://www.usgs.gov

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM/supplier notes (Höganäs, Sandvik/Osprey, GTP, Carpenter Additive) and sector market trackers

Latest Research Cases

Case Study 1: LPBF Cu-Cr-Zr Heat Sinks for High-Power SiC Inverters (2025)

Background: An EV OEM needed compact, high-conductivity heat sinks with internal lattice channels.

Solution: Used gas-atomized CuCr1Zr powder (D50 ~28 µm, O=0.08 wt%), high-power green/IR laser with build preheat; solution + aging to peak strength.

Results: Relative density 99.7%, thermal conductivity 330–360 W/m·K (RT), yield strength 320–360 MPa after aging; inverter baseplate temperature reduced by 12–15°C vs. machined Cu plate.

Case Study 2: Binder-Jetted Bronze Bearings with In-Situ Graphite Lubrication (2024)

Background: An industrial equipment supplier sought self-lubricating bushings with complex oil channels.

Solution: Binder jetting of Cu-10Sn powder blended with fine graphite; debind and sinter in protective atmosphere, followed by oil impregnation.

Results: Dimensional tolerance IT9–IT10 as-sintered, PV limit improved by 25% vs. pressed-sintered baseline; field life extended 1.6× in dusty environments.

Expert Opinions

- Prof. Cristina Pozo-López, Materials Engineering, Universidad Politécnica de Madrid

- “Precipitation-hardened Cu alloys like Cu-Cr-Zr balance conductivity and mechanical strength, which is critical for AM heat exchangers and high-current busbars.”

- Dr. John Lewandowski, Professor of Materials Science, Case Western Reserve University

- “Powder genealogy—capturing oxygen pickup and PSD shifts across reuse cycles—has become essential to predict shrinkage and conductivity in copper based alloy powders.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “Binder jetting of bronze and brass is moving into serial production for thermal and decorative components due to cost, speed, and good post-processing pathways.”

Practical Tools and Resources

- ASTM B243 (PM terminology), B214/B212 (sieve/flow), B213 (density), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), ISO 4497 (sieving), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Copper Statistics and Information: https://www.usgs.gov

- Senvol Database for AM machine–material mapping: https://senvol.com

- Höganäs Knowledge Center and Sandvik Osprey datasheets (Cu-alloy powders)

- OSHA/NIOSH combustible dust safety: https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb for copper alloy property lookups: https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added five focused FAQs; inserted 2025 market snapshot table with sources; provided two recent case studies; included expert opinions; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if USGS revises copper market >10%, new ASTM/ISO feedstock standards publish, or major OEMs release Cu-Cr-Zr AM qualifications for thermal parts