Metal katkı imalatı alanında, toz seçimi, takımınız için bir şampiyon seçmeye benzer. Her yarışmacı masaya benzersiz güçlü ve zayıf yönler getirir ve doğru olanı seçmek, projenizin özel ihtiyaçlarına bağlıdır. Bugün, titanların çarpışmasına tanık olmak için arenaya giriyoruz: düşük alaşimli çeli̇k tozu metalik düşmanlarından oluşan bir filoya karşı.

Her bir toz türünün özelliklerini, uygulamalarını ve savaş çığlıklarını (avantajları ve dezavantajları) inceleyerek bir sonraki 3B baskı fethiniz için stratejik bir seçim yapmanızı sağlayacağız.

Düşük Alaşımlı Çelik Tozu: İşgücü Savaşçısı

Düşük alaşımlı çelik tozu (LASP), metal katkılı üretim arenasında zorlu bir güçtür. Güç, ekonomiklik ve çok yönlülüğün cazip bir karışımını sunan, parlak zırhlı güvenilir şövalye olarak düşünün. Ancak her savaşçı gibi onun da sınırlamaları vardır.

Bileşimi ve Özellikleri:

LASP, az miktarda manganez, krom, nikel ve molibden gibi elementlerle alaşımlandırılmış demir bazlı bir tozdur. Bu alaşım elementleri, asgari düzeyde olsa da, saf demir tozuna kıyasla mekanik özelliklerini önemli ölçüde geliştirir.

Özellikler:

- Yüksek Mukavemet ve Sertlik: LASP, diğer birçok metal tozuna kıyasla üstün mukavemet ve sertliğe sahiptir. Bu da onu dişliler, zincir dişlileri ve aletler gibi önemli yüklere ve kuvvetlere dayanması gereken bileşenler için ideal bir seçim haline getirir.

- İyi Tokluk ve Plastisite: En esnek rakip olmasa da, LASP mukavemet ve bir dereceye kadar bükülebilirlik arasında saygın bir denge sunar. Bu, parçaların kırılgan kırılmaya yenik düşmeden bir miktar darbeyi absorbe etmesine izin verir.

- İyi Aşınma ve Korozyon Direnci: Krom gibi alaşım elementlerinin varlığı LASP’ın aşınma ve yıpranmaya karşı direncini artırarak sürtünmeye ve zorlu ortamlara maruz kalan uygulamalar için uygun hale getirebilir.

- Uygun fiyatlı: Bazı egzotik metal tozlarıyla karşılaştırıldığında, LASP nispeten uygun maliyetli bir seçenektir. Bu, bütçenin önemli olduğu projeler için kapıları açar.

- Geniş Yazdırılabilirlik Aralığı: LASP iyi akışkanlık ve lazer uyumluluğu sergileyerek Lazer Toz Yatağı Füzyonu (LPBF) gibi çeşitli katkılı üretim teknikleri için uygun hale gelir.

Uygulamalar:

LASP, aşağıdakiler de dahil olmak üzere çok çeşitli sektörlerde uygulama alanı bulmaktadır:

- Otomotiv: Dişliler, zincir dişlileri, motor bileşenleri

- İç kanallardan fazla tozu çıkarmak için gereklidir Braketler, yapısal elemanlar

- Endüstriyel Makineler: Aletler, kalıplar, aparatlar, fikstürler

- Tüketim Malları: Spor ekipmanları, hırdavat

Spesifikasyonlar, Boyutlar, Sınıflar ve Standartlar:

LASP, üreticiye ve istenen özelliklere bağlı olarak çeşitli özelliklerde, boyutlarda ve derecelerde gelir. Yaygın standartlar arasında ASTM International (ASTM) ve Metal Tozu Endüstrileri Federasyonu (MPIF) bulunmaktadır. İşte varyasyonlara bir bakış:

| Parametre | Açıklama |

|---|---|

| Boyut | Tipik olarak 15 ila 150 mikron arasında değişir |

| Sınıf | Belirli alaşım elementlerine ve bunların yüzdelerine göre değişebilir |

| Standartlar | Yaygın standartlar arasında ASTM A29, ASTM B294, MPIF 05 |

Artıları ve Eksileri Düşük Alaşımlı Çelik Tozu

| Avantaj | Dezavantaj |

|---|---|

| Yüksek mukavemet ve sertlik | Diğer bazı metal tozlarına kıyasla daha düşük süneklik |

| İyi tokluk ve plastisite | Aşırı ortamlarda pas ve korozyona karşı hassas olabilir |

| Uygun fiyatlı | Optimum yüzey kalitesi için son işlem gerektirebilir |

| Geniş yazdırılabilirlik aralığı | Yüksek korozyon direnci gerektiren uygulamalar için ideal değildir |

Metal Tozu Ekibi: Olağanüstü Malzemelerden Oluşan Bir Birlik

LASP birçok uygulamada üstünlük sağlarken, diğer metal tozları belirli ihtiyaçlar için farklı avantajlar sunar. Metal tozu arenasındaki önemli rakiplerden bazılarını tanıtalım:

1. Paslanmaz Çelik Tozları (316L, 17-4 PH): Bu savaşçılar korozyona ve yüksek sıcaklıklara karşı dirençleriyle parlıyor. Onları denizcilik bileşenleri veya tıbbi implantlar gibi zorlu ortamlardaki uygulamalar için ideal olan metanetli koruyucular olarak hayal edin.

2. Takım Çeliği Tozları (M2 Yüksek Hız Çeliği, H13 Takım Çeliği): Bunları grubun çılgınları olarak düşünün. Takım çeliği tozları olağanüstü sertlik ve aşınma direncine sahiptir, bu da onları aşırı aşınma ve yıpranmaya dayanması gereken kesici takımlar, kalıplar ve kalıplar için mükemmel hale getirir.

3. Alüminyum Tozları (AlSi10Mg, AlSi7Mg): Bu hafif şampiyonlar çeviklik ve hıza öncelik verir. Alüminyum tozları mükemmel mukavemet-ağırlık oranları ve iyi korozyon direnci sunarak onları havacılık ve otomotiv alanındaki uygulamalar için ideal hale getirir

4. Nikel bazlı tozlar (Inconel 625, Inconel 718): Bunları ısıya dayanıklı simyacılar olarak düşünün. Nikel bazlı tozlar, oksidasyon ve sürünmeye karşı olağanüstü dirençleri nedeniyle yüksek sıcaklıklı ortamlarda mükemmeldir. Jet motorlarında, gaz türbinlerinde ve aşırı ısıya maruz kalan diğer bileşenlerde uygulama alanı bulurlar.

5. Titanyum Tozları (CP Ti, Ti-6Al-4V): Bunlar, benzersiz bir güç, düşük ağırlık ve mükemmel biyouyumluluk karışımı sunan asil savaşçılardır. Titanyum tozları, ağırlık tasarrufları ve insan vücuduyla uyumlulukları nedeniyle havacılık bileşenleri ve tıbbi implantlar için özellikle değerlidir.

6. Bakır Tozları: Bunları grubun elektrik iletkenleri olarak düşünün. Bakır tozları olağanüstü termal ve elektriksel iletkenliğe sahiptir, bu da onları ısı alıcıları, elektrikli bileşenler ve elektromanyetik kalkan uygulamaları için ideal hale getirir.

7. Kobalt Krom Tozları (CoCrMo): Onları aşınma direncinin şampiyonları olarak hayal edin. Genellikle tıp alanında yapay eklemler gibi implantlar için kullanılan kobalt krom tozları, olağanüstü aşınma direnci ve biyouyumluluk sunar.

8. Tungsten Tozları: Bu ağır vurucular yoğunluk açısından bir yumruk oluşturmaktadır. Tungsten tozları inanılmaz derecede yoğundur ve radyasyon kalkanı ve zırh uygulamaları için üstün özellikler sunar.

9. Değerli Metal Tozları (Altın, Gümüş, Platin): Bunlar, benzersiz özellikleri ve estetikleri nedeniyle değer verilen seçkin muhafızlardır. Değerli metal tozları iletkenlikleri, korozyon dirençleri ve biyouyumlulukları nedeniyle mücevher, elektronik ve hatta bazı tıbbi cihazlarda uygulama alanı bulmaktadır.

10. Refrakter Metal Tozları (Tantal, Molibden): Bunları grubun ısı kalkanları olarak düşünün. Refrakter metal tozları inanılmaz derecede yüksek erime noktalarına sahiptir, bu da onları fırınlar, potalar ve diğer yüksek sıcaklıklı ortamlardaki uygulamalar için ideal hale getirir.

İki Titanın Hikayesi: Yan Yana Bir Karşılaştırma

Metal tozu lejyonumuzu bir araya getirdiğimize göre, şimdi LASP ile önde gelen rakiplerinden bazıları arasında kafa kafaya bir karşılaştırma yapalım:

| Metrik | Düşük Alaşımlı Çelik Tozu | Paslanmaz Çelik Tozları (316L) | Takım Çeliği Tozları (M2) | Alüminyum Tozları (AlSi10Mg) |

|---|---|---|---|---|

| Güç | Yüksek | Yüksek | Çok Yüksek | Orta düzeyde |

| Sertlik | Yüksek | Orta düzeyde | Çok Yüksek | Orta düzeyde |

| Sertlik | Orta düzeyde | Orta düzeyde | Düşük | Yüksek |

| Süneklik | Orta düzeyde | Düşük | Düşük | Yüksek |

| Aşınma Direnci | İyi | Orta düzeyde | Çok Yüksek | Orta düzeyde |

| Korozyon Direnci | Orta düzeyde | Yüksek | Düşük | Yüksek |

| Ağırlık | Ağır | Orta düzeyde | Ağır | Işık |

| Yazdırılabilirlik | İyi | İyi | Orta düzeyde | İyi |

| Maliyet | Uygun fiyatlı | Orta düzeyde | Yüksek | Orta düzeyde |

| Metrik | Nikel Bazlı Tozlar (Inconel 625) | Titanyum Tozları (CP Ti) | Bakır Tozları | Kobalt Krom Tozları (CoCrMo) | Tungsten Tozları |

|---|---|---|---|---|---|

| Güç | Yüksek | Yüksek | Düşük | Yüksek | Çok Yüksek |

| Sertlik | Orta düzeyde | Orta düzeyde | Düşük | Yüksek | Çok Yüksek |

| Sertlik | Orta düzeyde | Yüksek | Düşük | Orta düzeyde | Düşük |

| Süneklik | Orta düzeyde | Yüksek | Yüksek | Düşük | Düşük |

| Aşınma Direnci | İyi | Orta düzeyde | Düşük | Çok Yüksek | Yüksek |

| Korozyon Direnci | Yüksek | Orta düzeyde | Düşük | Orta düzeyde | Düşük |

| Ağırlık | Ağır | Orta düzeyde | Işık | Ağır | Çok Ağır |

| Yazdırılabilirlik | Orta düzeyde | Orta düzeyde | İyi | Orta düzeyde | Orta düzeyde |

| Maliyet | Yüksek | Yüksek | Orta düzeyde | Yüksek | Çok Yüksek |

İhtiyaçların Malzeme ile Eşleştirilmesi

Her iyi battle royale'de olduğu gibi, galibi seçmek projenizin özel ihtiyaçlarına bağlıdır. İşte seçiminize rehberlik edecek bazı temel hususlar:

- Gerekli Mukavemet ve Sertlik: Yüksek yük taşıma kapasitesi ve deformasyona karşı direnç gerektiren uygulamalar için LASP, takım çeliği tozları veya nikel bazlı tozlar ideal seçimler olabilir.

- Süneklik ve Tokluk: Projeniz bir dereceye kadar bükülebilirlik ve darbe direnci gerektiriyorsa, alüminyum tozları veya titanyum tozları daha uygun olabilir.

- Aşınma Direnci: Önemli sürtünme ve aşınmaya maruz kalan bileşenler takım çeliği tozları, kobalt krom tozları veya tungsten tozlarından yararlanır.

- Korozyon Direnci: Paslanmaya veya sert kimyasallara eğilimli ortamlar için paslanmaz çelik tozlar veya nikel bazlı tozlar üstün koruma sağlar.

- Ağırlık Değerlendirmeleri: Ağırlığın azaltılması bir öncelik olduğunda, alüminyum tozları veya titanyum tozları güçlü rakipler haline gelir.

- Yazdırılabilirlik: LASP ve alüminyum tozları genellikle çeşitli eklemeli üretim tekniklerinde iyi basılabilirlik sergiler. Bununla birlikte, takım çelikleri ve nikel bazlı alaşımlar gibi bazı metal tozlarının, daha yüksek erime noktaları ve akışkanlık özellikleri nedeniyle basılması daha zor olabilir. Seçtiğiniz baskı teknolojisine en uygun tozu belirlemek için bir metal katkılı üretim uzmanına danışmayı düşünün.

- Maliyet: LASP, titanyum veya değerli metaller gibi birçok egzotik metal tozuna kıyasla bütçe dostu bir seçenektir. Bununla birlikte, yüksek kaliteli bir yüzey kaplaması gerekiyorsa LASP için işlem sonrası potansiyel maliyetleri hesaba katın.

Savaş Alanının Ötesinde: Başarı için Dikkat Edilmesi Gerekenler

Malzeme seçimi çok önemli bir adım olsa da, bulmacanın sadece bir parçasıdır. Başarılı bir metal katmanlı imalat projesi için göz önünde bulundurulması gereken bazı ek faktörler şunlardır:

- Parça Tasarımı: Parçanızı özellikle katmanlı üretim için tasarlamak, teknolojinin tüm potansiyelini ortaya çıkarabilir. Bu, ağırlık azaltma için iç kafes yapılarının dahil edilmesini veya geleneksel üretim teknikleriyle elde edilmesi zor veya imkansız olan özelliklerin tasarlanmasını içerebilir.

- Süreç Parametreleri: Seçtiğiniz metal tozu için lazer gücünü, tarama hızını ve diğer proses parametrelerini optimize etmek, basılı parçanızın istenen mekanik özelliklerini ve yüzey kalitesini elde etmek için çok önemlidir. Deneyimli bir AM hizmet sağlayıcısı ile işbirliği yapmak bu aşamada çok değerli olabilir.

- Son İşlem: Metal tozuna ve uygulamaya bağlı olarak, istenen nihai özellikleri ve boyutsal doğruluğu elde etmek için ısıl işlem, sıcak izostatik presleme (HIP) veya işleme gibi işlem sonrası teknikler gerekli olabilir.

SSS

S: 3D baskıda kullanılan metal tozu ile metal filament arasındaki fark nedir?

C: Metal tozları öncelikle toz yatağı füzyonu (PBF) katkılı üretim tekniklerinde kullanılır; burada bir lazer ışını, istenen 3B nesneyi oluşturmak için toz partiküllerini katman katman seçici olarak eritir. Öte yandan metal filamentler, metal dolgulu bir telin ısıtılmış bir nozülden beslendiği ve nesneyi oluşturmak için katman katman biriktirildiği metaller için Erimiş Biriktirme Modellemesinde (FDM) kullanılır. Metal FDM, PBF'ye kıyasla sınırlamaları olan nispeten yeni bir teknolojidir, ancak daha geniş malzeme uyumluluğu ve daha düşük maliyet gibi potansiyel avantajlar sunar.

S: Metal tozlarını işlemek ne kadar güvenlidir?

C: Metal tozları solunduğunda sağlık riskleri oluşturabilir, bu nedenle uygun güvenlik önlemleri çok önemlidir. Bu, baskı sırasında havalandırmalı bir muhafaza kullanmayı, eldiven ve solunum maskesi gibi uygun kişisel koruyucu ekipman (KKE) giymeyi ve toz üreticisi tarafından önerilen güvenli kullanım uygulamalarını takip etmeyi içerir.

S: Metal tozu teknolojisinde gelecekteki eğilimler nelerdir?

C: Metal tozu dünyası sürekli olarak gelişiyor. Aşağıdaki gibi alanlarda ilerlemeler bekleyebiliriz:

- Daha yüksek mukavemet/ağırlık oranları veya gelişmiş korozyon direnci gibi gelişmiş özelliklere sahip yeni metal tozu alaşımlarının geliştirilmesi.

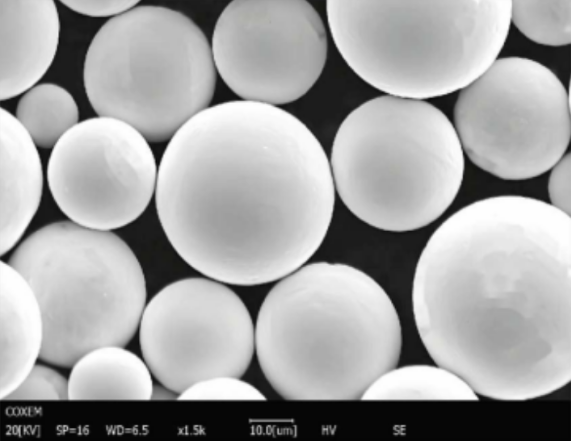

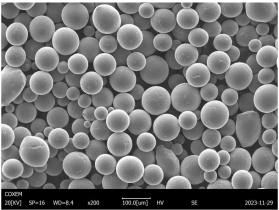

- Daha ince ve daha homojen toz partikülleri üretmek için toz üretim tekniklerindeki gelişmeler, daha iyi basılabilirlik ve yüzey kalitesi sağlar.

- Geri dönüştürülmüş metal tozlarının veya daha düşük çevresel etkiye sahip tozların geliştirilmesi ile sürdürülebilirliğe daha fazla odaklanılması.

Son Karar: Güçlü Yönlerin Senfonisi

Metal tozu seçimi bir düello değil, bir olasılıklar orkestrasıdır. Her metal tozu masaya benzersiz bir dizi güçlü yön getirir ve en uygun seçim projenizin özel gereksinimlerine bağlıdır. Çeşitli metal tozlarının özelliklerini, uygulamalarını ve sınırlamalarını anlayarak bilinçli bir karar verebilir ve metal katkılı üretimin gerçek potansiyelini ortaya çıkarabilirsiniz.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | Düşük Alaşımlı Çelik Tozu | 316L Paslanmaz | H13 Takım Çeliği | AlSi10Mg | Inconel 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | Orta düzeyde | Low–Moderate | Yüksek | Orta düzeyde | Yüksek |

| Korozyon direnci | Orta düzeyde | Yüksek | Low–Moderate | Yüksek | Yüksek |

| Wear/hot hardness | Orta düzeyde | Low–Moderate | Çok Yüksek | Low–Moderate | Orta düzeyde |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.