Molibden titanyum tozlarına genel bakış

Molibden titanyum tozları molibden ve titanyum metallerinden oluşan tozları ifade eder. Her bir elementin özelliklerinin benzersiz bir kombinasyonunu sergilerler, bu da onları yüksek mukavemet, ısı direnci ve elektrik iletkenliği gerektiren uygulamalar için uygun hale getirir.

Molibden titanyum tozları hakkında önemli ayrıntılar:

- Bileşim – Değişir, genellikle -80 molibden ve bakiye titanyum

- Parçacık boyutları – Mikrometreden nanometre ölçeğine kadar değişen

- Üretim yöntemleri – Yüksek enerjili bilyalı öğütme, gaz/su atomizasyonu, plazma döner elektrot işlemi

- Yaygın uygulamalar – Katmanlı üretim, termal sprey kaplamalar, sert lehim alaşımları

- Temel özellikler – Yüksek mukavemet, mükemmel korozyon direnci, elektrik iletkenliği, düşük termal genleşme

Molibden titanyum tozları, tek başına metallere kıyasla gelişmiş özellikler sağlar. Bileşimi ayarlayarak, toz özellikleri farklı yüksek performanslı uygulamalar için uyarlanabilir.

Türleri

| Tip | Kompozisyon | Açıklama |

|---|---|---|

| Molibden bakımından zengin | 80 Mo, Ti | En yüksek sertlik ve mukavemet, termal iletkenlik. Titanyumca zengin alaşımlara göre daha düşük oksidasyon direnci. |

| Titanyum açısından zengin | 20 Mo, Ti | Yararlı mukavemet ve iletkenlik ile mükemmel korozyon direnci. Molibden bakımından zengin türlere göre daha sünektir. |

| Orta seviye | 40-60 Mo, denge Ti | Molibden ve titanyum özelliklerinin dengeli kombinasyonu. Genel amaçlı alaşım. |

| Nanokompozit | Mo ve Ti nanopartikülleri | İnce tane boyutu sayesinde mükemmel mukavemet. Yüksek performanslı kaplamalarda ve yapılarda kullanılır. Düşük süneklik. |

Tablo 1: Molibden titanyum tozlarının türleri ve tipik bileşimleri

Kompozisyon ve Üretim

Molibden titanyum tozları -80 arasında molibden ve bakiye olarak titanyum içerir. Nikel, krom, alüminyum gibi diğer alaşım elementleri, belirli özellikleri değiştirmek için küçük miktarlarda eklenebilir.

| Üretim Yöntemi | Açıklama | Parçacık Özellikleri |

|---|---|---|

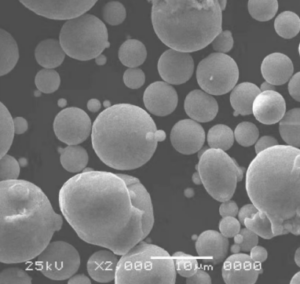

| Yüksek enerjili bilyalı öğütme | Tekrarlanan soğuk kaynak ve öğütme ortamı kullanılarak toz parçacıklarının kırılması | Geniş boyut dağılımı, düzensiz morfoloji, kompozit partiküller |

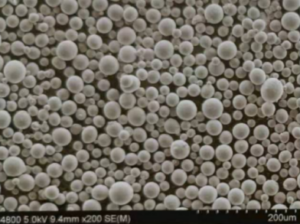

| Gaz atomizasyonu | Erimiş alaşımın yüksek basınçlı gaz ile hızlı soğutulması | Küresel morfoloji, ince mikroyapı, sıkı boyut dağılımı |

| Su atomizasyonu | Atomizasyon için gaz yerine su jeti kullanır | Gaz atomizasyonuna kıyasla daha az küresel partikül, daha geniş boyut aralığı |

| Plazma döner elektrot işlemi | Elektrot eğirme ve hızlı eritme/katılaştırma | Partikül boyutu dağılımı ve morfolojisi üzerinde kontrol |

Tablo 2: Molibden titanyum tozları için üretim tekniklerine genel bakış

Gaz atomizasyonu ve plazma döner elektrot prosesi, partikül boyutu dağılımı, şekil ve iç alaşım yapısı gibi toz özellikleri üzerinde en büyük kontrolü sağlar.

Molibden titanyum tozlarının özellikleri

| Mülkiyet | Katkıda Bulunan Unsur | Detaylar |

|---|---|---|

| Güç | Molibden | Molibden ile katı çözelti/dispersiyon güçlendirmesinden kaynaklanan çok yüksek akma ve çekme mukavemeti |

| Sertlik | Molibden | Bileşime bağlı olarak Rockwell 60 HRC'ye kadar |

| Korozyon Direnci | Titanyum | Koruyucu yüzey oksitleri sayesinde birçok aside, deniz ortamına vb. karşı mükemmel direnç |

| Oksidasyon Direnci | Titanyum | Yaklaşık 600°C'ye kadar oksidasyona karşı dayanıklıdır. Molibden bakımından zengin alaşımlar daha düşük dirence sahiptir. |

| Termal İletkenlik | Molibden | Elektrotlar, termal yönetim bileşenleri gibi yüksek ısı akısı uygulamaları için kullanışlıdır |

| Elektriksel İletkenlik | Molibden | Özel iletken reaktif malzemelerde, termal sprey kaplamalarda kullanılır |

| Termal Genleşme | Titanyum | Çeliklere göre yaklaşık daha düşük genleşme, termal yorulma direncini artırır |

Tablo 3: Molibden titanyum tozlarının temel özelliklerine ve katkıda bulunan elementlere genel bakış

Yüksek mukavemet esas olarak molibdenin kendine has özelliklerinden ve titanyumun katı çözelti güçlendirmesinden kaynaklanırken, titanyum yararlı korozyon direnci sağlar. Bileşim ayarlanarak direnç, iletkenlik ve diğer özellikler dengelenebilir.

Uygulamalar

Molibden titanyum tozları özel özellik kombinasyonlarına ihtiyaç duyulan gelişmiş uygulamalarda kullanılır:

| Uygulama | Kullanım Alanları ve Faydaları |

|---|---|

| Katmanlı Üretim | Dövme malzemeleri aşan mukavemete sahip yüksek sertlikte parçalar. Mükemmel korozyon direnci. |

| Termal Sprey Kaplamalar | Aşınmaya karşı koruma, faydalı iletkenliğe ve sıcaklık direncine sahip elektrik kontakları. |

| Sert Lehim Dolgu Alaşımları | Titanyum alaşımlarını veya benzer olmayan metal kombinasyonlarını eşleşen genleşme katsayıları ile birleştirir. |

| Sinterlenmiş Yapısal Parçalar | Özel fiziksel özelliklere sahip net şekilli yüksek performanslı parçalar. |

| Özel Reaktif Malzemeler | Termitler veya metaller arası reaktif kompozitler olarak formüle edildiğinde yüksek enerji çıkışları. |

Tablo 4: Molibden titanyum tozlarının uygulama ve kullanım alanlarına genel bakış

Yüksek mukavemetli, özelleştirilebilir şekillerin 3D baskısının yapılabilmesi, katmanlı üretimi önemli bir büyüme alanı haline getirmektedir. Tozlar ayrıca koruyucu kaplamalara ve diğer yöntemlerle kolayca elde edilemeyen gelişmiş birleştirme uygulamalarına da olanak sağlıyor.

Molibden titanyum tozlarının özellikleri

Molibden titanyum tozları çeşitli endüstri ve ulusal spesifikasyonlar altında mevcuttur:

| Standart | Açıklama |

|---|---|

| ASTM B939 | Termal sprey uygulamaları için > molibden içerikli molibden alaşımlarını kapsar |

| AMS 7758 | Titanyum-molibden karışımları dahil nikel bazlı alaşım tozu ve işleme standardı |

| MIL-PRF-32495 | Molibden ve molibden alaşımlı tozlar için performans standardı |

| ISO 21818-1 | Bileşim, boyutlar, üretim ve testleri veren eklemeli imalat toz spesifikasyonu |

Tablo 5: Molibden titanyum tozları için endüstriyel ve askeri spesifikasyonlar

Bu spesifikasyonlar, toz kalitesini standartlaştırmayı ve görev açısından kritik uygulamalar için partiden partiye tutarlılık sağlamayı amaçlamaktadır. Sektör taleplerini karşılamak için sürekli olarak geliştirilmektedirler.

Tedarikçiler ve Fiyatlandırma

Molibden titanyum tozları, büyük metal tozu tedarikçilerinden ve özel katkılı üretim şirketlerinden temin edilebilir:

| Tedarikçi | Kg Başına Başlangıç Fiyatı |

|---|---|

| Sandvik Osprey | $450 |

| Marangoz Toz Ürünleri | $200 |

| Erasteel | $250 |

| AP&C | $500 |

| Amerikan Unsurları | $3000 |

Tablo 6: Bazı molibden titanyum tozu tedarikçilerine genel bakış ve gösterge niteliğinde fiyatlandırma

Fiyatlar saflığa, toz özelliklerine ve kg başına yüzlerce dolardan birkaç bin dolara kadar sipariş miktarlarına bağlı olarak büyük ölçüde değişebilir. Özel alaşımlar ve partikül optimizasyonu minimum sipariş miktarlarına sahip olabilir.

Karşılaştırma

Molibden Titanyum Tozları vs Molibden Metal Tozları

| Parametre | Molibden Titanyum Tozu | Saf Molibden Tozu |

|---|---|---|

| Yoğunluk | 5-6 g/cc | 10 g/cc |

| Güç | Çok yüksek (>1 GPa) | Yüksek |

| Oksidasyon Direnci | Titanyum sayesinde iyi | Zayıf, koruyucu atmosferler gerektirir |

| Termal İletkenlik | Orta (~100 W/m.K) | Çok yüksek (140 W/m.K) |

| Maliyet | Yüksek (kg başına 250-500 $) | Düşük (kg başına 30-50 $) |

Tablo 7: Molibden titanyum tozlarının saf molibden tozları ile karşılaştırılması

Molibden titanyum tozları, saf molibdene kıyasla çok daha fazla korozyon ve oksidasyon direncine sahiptir, ancak bir miktar termal iletkenlik kaybeder. Titanyum ilavesi yoğunluğu da düşürür. Maliyet daha yüksektir, ancak alaşımın benzersiz performansına ihtiyaç duyan uygulamalar için haklı görülebilir.

Molibden Titanyum Tozları vs Paslanmaz Çelik Tozları

| Parametre | Molibden Titanyum Tozu | Paslanmaz Çelik Toz |

|---|---|---|

| Güç | Çok yüksek | Orta |

| Sertlik | Rockwell 60 HRC'ye kadar | Maks. Rockwell 45 HRC |

| Korozyon Direnci | Titanyum oksit tabakası sayesinde mükemmel | 300 serisi paslanmaz çelikler için uygundur |

| Termal İletkenlik | Orta (~100 W/m.K) | Zayıf (~20 W/m.K) |

| Maliyet | Yüksek (kg başına 250-500 $) | Düşük (kg başına 5-30 $) |

Tablo 8: Molibden titanyum tozları ile paslanmaz çelik tozlarının karşılaştırılması

Molibden titanyum tozları standart paslanmaz çelik kalitelerine kıyasla hem daha yüksek mukavemet hem de korozyon direnci sunar. Ek bir fayda olarak çok daha fazla termal iletkenlik sağlarlar. Maliyet daha yüksektir ancak özel uygulamalar için değerlidir.

Avantajlar ve Sınırlamalar

Avantajlar

- Dövülmüş/dövme malzemeleri aşan son derece yüksek mukavemet

- Molibden/titanyum oranını ayarlayarak uyarlanabilir fiziksel özellikler

- Titanyum oksit koruyucu tabaka sayesinde mükemmel korozyon direnci

- Molibdenden faydalı termal ve elektriksel iletkenlik

- Çeliklere kıyasla düşük termal genleşme katsayısı

- Katmanlı üretim ve gelişmekte olan uygulamalar için uygundur

Sınırlamalar

- Paslanmaz çelikler gibi geleneksel alaşımlardan daha pahalıdır

- Saf molibdenden daha düşük maksimum kullanım sıcaklığı

- Kırılgan molibden bakımından zengin bileşimler zayıf sünekliğe/kırılma tokluğuna sahiptir

- Kaynak/brazing seçeneklerini kısıtlayan erimiş metallerle reaktif

- Yüksek molibden içerikli parçalar için kontrollü atmosferde işleme gereklidir

Sıkça Sorulan Sorular

S: Saf metal tozları yerine molibden titanyum tozları kullanmanın ana avantajı nedir?

C: Molibden titanyum tozları, tek tek metallerin sunmadığı korozyon direnci, yüksek mukavemet, faydalı termal/elektriksel iletkenlik ve kontrollü genleşme davranışının sinerjik bir kombinasyonunu sağlar. Bu, aşırı ortamlarda özel uygulamaları kolaylaştırır.

S: Molibden titanyum tozları nasıl üretilir?

C: Gaz atomizasyonu ve plazma döner elektrot prosesi toz özellikleri üzerinde en büyük kontrolü sağlar. Yüksek enerjili bilyalı öğütme, hammaddeleri kırarak ve soğuk kaynak yaparak kompozit tozlar üretir.

S: Molibden titanyum tozları hangi sektörlerde kullanılır?

C: Havacılık, petrol ve gaz, kimyasal işleme, enerji üretimi ve tıbbi implantlar, eklemeli üretim veya sinterleme yoluyla yapılan molibden titanyum parçaların benimsenmesini sağlıyor. Benzersiz özellikler, reaktif malzemeler ve iletken kaplamalar gibi niş uygulamalara da uygundur.

S: Katmanlı üretim bu tozlar için birincil uygulama mı?

C: Katmanlı üretim, sağlanan yüksek performanslı parçalar nedeniyle en hızlı büyüyen uygulama segmentidir. Bununla birlikte, molibden titanyum tozları, diğer önemli endüstrilerde termal sprey kaplamalar ve özel sert lehim dolgu alaşımları olarak da önemli bir kullanıma sahiptir.

S: Paslanmaz çelikler veya tungsten alaşımları gibi yaygın alternatiflere kıyasla maliyetler nasıl?

C: Molibden titanyum tozları, birim kütle başına paslanmaz çelik kalitelerinden 5-20 kat daha pahalıdır. Bununla birlikte, büyük ölçüde geliştirilmiş mekanik özellikler ve korozyon direnci sunarlar. Hem hammadde hem de bitmiş parça maliyetleri açısından tungsten alaşımları için daha uygun fiyatlı ikamelerdir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) What particle size distribution is optimal for Molybdenum Titanium Powders in AM vs. thermal spray?

- AM (LPBF): typically 15–45 μm (or 20–63 μm by supplier); higher sphericity improves spreadability. Thermal spray often uses coarser cuts (45–106 μm) to match feed and deposition rates.

2) Gas-atomized vs. ball-milled Mo–Ti powders: which should I choose?

- Gas/plasma-atomized: spherical, tight PSD, best for LPBF and consistent flow. High-energy ball-milled: composite/lamellar particles, useful for reactive brazes or certain HVOF coatings; less ideal for LPBF due to irregular morphology.

3) How does composition (Mo/Ti ratio) affect corrosion and oxidation resistance?

- Ti-rich alloys (≤40% Mo) form robust TiO2 surface films, improving corrosion/oxidation up to ~600–700°C. Mo-rich grades (>60% Mo) boost strength/conductivity but require stricter atmospheres and may oxidize faster.

4) Can Molybdenum Titanium Powders be reused in AM workflows?

- Yes, with inert handling, sieving, and blend rules. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907 and ASTM E1019. Typical practice supports 5–8 cycles before blending with virgin powder.

5) What post-processing is common for Mo–Ti AM parts?

- Stress relief, HIP (if density targets require), machining/EDM, and surface finishing. For corrosion-critical uses, consider passivation or thin ceramic/metallic barrier coatings depending on service environment.

2025 Industry Trends: Molybdenum Titanium Powders

- Application pull from high-temp tooling and corrosive process hardware drives demand for intermediate Mo–Ti compositions (40–60% Mo).

- Plasma spheroidization gains share to improve sphericity of milled or water-atomized feeds for LPBF.

- Digital material passports (PSD, O/N/H, tap/apparent density, reuse count) adopted for cross-site qualification.

- Sustainability: argon recovery and powder circularity programs reduce atomization gas use 20–35% and extend reuse windows.

- Standards maturation: broader use of ISO 21818-1 for AM powders and alignment with ASTM chemistry/flow tests for Mo–Ti blends.

2025 KPI Snapshot for Molybdenum Titanium Powders (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (atomized AM grades) | 0.90–0.94 | 0.93–0.97 | Close-coupled atomization, plasma spheroidization |

| LPBF build rate (cm³/h per laser) | 20–35 | 28–50 | Multi-laser + path optimization |

| As-built relative density (optimized) | 98.0–99.4% | 98.5–99.7% | HIP to ≥99.9% when needed |

| Oxygen content, wt% (AM grade) | 0.05–0.12 | 0.04–0.10 | Improved inert handling |

| Reuse cycles before blend | 3–6 | 5–8 | With digital passports + sieving |

| Reported recycled feed fraction | Rare | 5–15% | Supplier sustainability disclosures |

References: ISO/ASTM 52907; ISO 21818‑1; ASTM E1019; ASTM B212/B213/B703; OEM atomizer notes; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Plasma-Spheroidized Mo–Ti Powder for LPBF Thin-Wall Consistency (2025)

Background: A chemical equipment OEM saw recoater streaks and porosity in 0.6–1.0 mm walls using water-atomized Mo–Ti (60/40).

Solution: Introduced plasma spheroidization to lift sphericity >0.94, implemented tighter PSD (20–53 μm), and optimized hatch/contour strategy; added inert closed-loop powder handling.

Results: Layer defects −40%; apparent density +0.30 g/cm³; as-built density +0.6% absolute; scrap rate −22% across three part families.

Case Study 2: Corrosion-Fatigue Improvement of Ti-Rich Mo–Ti AM Manifolds (2024)

Background: A process plant required chloride-resistant, lightweight manifolds with superior fatigue in wet service.

Solution: Printed Ti‑80/Mo‑20 manifolds, applied HIP and fine shot peening followed by tailored passivation; validated per ASTM G48 and rotating-bending tests.

Results: Pitting resistance equivalent number (PREN proxy) performance matched design targets; corrosion-fatigue life +25% vs 316L baseline at equal mass; weight −30% vs machined alloy alternative.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Documenting PSD, O/N/H, and reuse history via digital passports is essential to make Molybdenum Titanium Powders portable across platforms and sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Intermediate Mo–Ti compositions are emerging as practical choices for LPBF where corrosion and strength must be co-optimized without resorting to heavier refractory systems.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect closer alignment of Mo–Ti powder QA with ISO 21818‑1 and broader adoption of standardized artifacts for qualification in regulated industries.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for AM powders

https://www.iso.org/standard/78974.html - ISO 21818‑1: Additive manufacturing — Test methods for metal powders

https://www.iso.org/ - ASTM standards: E1019 (O/N/H), B212/B213/B703 (density/flow)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Mo–Ti applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources specific to Molybdenum Titanium Powders.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release Mo–Ti parameter sets, or new datasets on powder circularity and corrosion performance are published.