Genel Bakış

Alüminyum tozu alüminyum metalinden yapılmış ince taneli bir tozdur. Benzersiz özellikleri nedeniyle çeşitli endüstriyel uygulamalar için yaygın olarak kullanılır. Bu kılavuz, alüminyum tozu, üretim süreci, türleri, özellikleri, uygulamaları, teknik özellikleri, tedarikçileri, kurulumu, işletimi, bakımı ve daha fazlası hakkında ayrıntılı bir genel bakış sağlar.

Alüminyum Tozu Nedir?

Alüminyum tozu, alüminyum metalinin ince bölünmüş granül toz formudur. Alüminyum metalinin ince bir şekilde öğütülerek toz haline getirilmesiyle elde edilir. Parçacıkların boyutu 75 mikronun altındadır, bu da onları ince bir toz haline getirir.

Alüminyum tozu hafiftir, gümüşi-gri renklidir ve yanıcıdır. Ayrıca yüksek ısı ve elektrik iletkenliği sergiler. Alüminyum tozu havaya maruz kaldığında, daha fazla oksidasyonu önleyen ince bir koruyucu oksit tabakası oluşturur. Bu oksit tabakası, tozun yüksek sıcaklık uygulamalarında kullanılmasını sağlar.

Üretim Süreci

Alüminyum tozu çeşitli işlemler kullanılarak üretilir:

Mekanik Parçalama

Bu işlemde, alüminyum külçeler mekanik olarak ezilir ve ince bir toz haline getirilir. Öğütme bilyeleri veya çubukları ile donatılmış öğütme makineleri metali toz haline getirmek için kullanılır. Toz partikül boyutu ve morfolojisi, öğütme süresi, hızı ve kullanılan öğütme aleti ayarlanarak kontrol edilebilir.

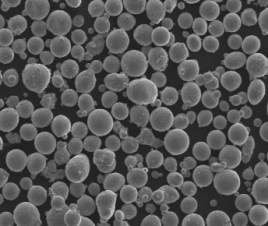

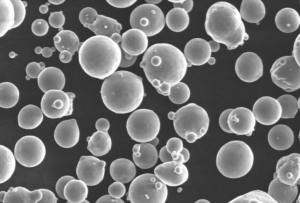

Atomizasyon

Erimiş alüminyum, eriyiğin yüksek basınçta bir nozülden basınçlı hava veya inert gaz akışına pompalanmasıyla toza dönüştürülür. Eriyik, toz partikülleri halinde katılaşan ince damlacıklara ayrılır. Bu sayede katkılı üretim için ideal olan küresel morfolojiye sahip toz elde edilir.

Kimyasal Yöntemler

Alüminyum tuzları, çok ince alüminyum tozu üretmek için indirgeyici maddeler kullanılarak kimyasal olarak indirgenir. Yaygın indirgeyici maddeler arasında sodyum, kalsiyum, magnezyum, lityum hidrürler bulunur. Bu yöntem, partikül boyutu ve saflığının hassas bir şekilde kontrol edilmesini sağlar.

Elektroliz

Alüminyum tozu, alüminyum iyonları içeren çözeltilerden elektrolitik biriktirme yoluyla üretilebilir. Parçacık boyutu ve morfolojisi elektrolitik koşullar tarafından kontrol edilir.

Alüminyum Toz Çeşitleri

Üretim yöntemlerine, parçacık şekillerine ve parçacık boyutlarına göre sınıflandırılan birkaç yaygın alüminyum tozu türü vardır:

| Tip | Açıklama |

|---|---|

| Atomize Toz | Atomizasyon yoluyla üretilen küresel toz, genellikle eklemeli imalat uygulamalarında kullanılır |

| Kuşbaşı Toz | Mekanik ufalama ile üretilen düzensiz, pul benzeri parçacık morfolojisi |

| Granül Toz | Partikül boyutu 75 mikronun üzerinde olan kaba, granül toz |

| İnce Toz | Kimyasal uygulamalar için uygun 10 mikronun altında partiküllere sahip ekstra ince toz |

| Pyro Tozu | Kimyasal indirgeme yöntemiyle yapılan çok yüksek saflıkta pul pul toz |

Özellikler

Alüminyum tozunun temel özellikleri şunlardır:

- Hafif – yoğunluk 1,0-3,0 g/cm3 arasında

- Gümüşi-gri renk

- Küresel veya düzensiz morfoloji

- Partikül boyutları 1 ila 1000 mikron arasında değişir

- 237 W/mK'ya kadar yüksek ısı iletkenliği

- Elektrik iletkenliği 37,7 x 106 S/m

- Erime noktası 660°C

- Yanıcı – ısı, kıvılcım veya aleve maruz kaldığında yanabilir

- Oksidasyona yatkındır – havada ince oksit tabakası oluşturur

- Suda çözünmez

Alüminyum Tozu Uygulamaları

Alüminyum tozu, çok yönlü özellikleri nedeniyle çeşitli endüstriyel ve ticari uygulamalara sahiptir:

| Uygulama | Açıklama |

|---|---|

| Piroteknik | Yüksek ekzotermik oksidasyon reaksiyonu nedeniyle havai fişek, işaret fişeği, patlayıcı üretiminde kullanılır |

| Termit Reaksiyonları | Alüminotermik reaksiyondan yoğun ısı üretmek için metal oksitlerle birlikte kullanılır, kaynak için kullanılır |

| Katmanlı Üretim | Atomize alüminyum tozu, seçici lazer sinterleme, doğrudan metal lazer sinterleme vb. gibi eklemeli imalatta kullanılabilir. |

| Otomotiv Boyaları | Gümüşi, ışıltılı bir etki sağlamak için otomotiv boyalarında pigment olarak kullanılır |

| Baskı Mürekkepleri | Gravür ve fleksografik baskı için metalik mürekkeplerde kullanılır |

| Korozyon Önleyici Pigmentler | Nem ile reaksiyona girerek bir oksit tabakası oluşturduğundan korozyon direnci sağlamak için boyalara ve kaplamalara eklenir |

| Yakıtlar | Katı roket iticilerine ve diğer piroteknik yakıtlara oksitleyici olarak eklenen ince alüminyum tozu |

| Patlayıcılar | Patlama verimini artırmak için patlayıcılara ve itici gazlara eklenir |

| Piroteknik Efektler | Havai fişeklerde, sahne efektlerinde vb. flaşlar, kıvılcımlar, patlamalar oluşturmak için kullanılır. |

| Termal Sprey Kaplamalar | Termal püskürtme ile alüminyum kaplama üretimi için hammadde tozu |

Alüminyum Tozu Özellikleri

Alüminyum tozu, farklı uygulamalara göre uyarlanmış çeşitli özelliklerde mevcuttur:

Parçacık Boyutu

- Ultra ince toz – 1 ila 10 μm

- İnce toz – 10 ila 75 μm

- Kaba toz – 75 ila 1000 μm

Parçacık Morfolojisi

- Küresel

- Düzensiz pul

- Granüler

Saflık

- Ticari sınıf – ila 98 alüminyum

- Yüksek saflık – ila ,9 alüminyum

Diğer Özellikler

- Musluk yoğunluğu

- Yığın yoğunluğu

- Akış hızı

- Renk

- Ateşleme sırasında kayıp

- Belirli ağ boyutlarından geçme

Alüminyum Toz Güvenliği

Alüminyum tozu yanıcı olduğundan ve toz patlama riskine açık olduğundan, uygun güvenlik önlemleri alınmalıdır:

- Kıvılcım, alev, ısı gibi tutuşturucu kaynaklardan kaçının

- Statik yük birikimini dağıtmak için ekipmanı topraklayın

- Kıvılcıma dayanıklı aletler kullanın

- Toz birikmesini önlemek için yeterli havalandırma sağlayın

- Serin ve kuru yerde ağzı kapalı kaplarda saklayın

- Toz patlamasına dayanıklı elektrikli ekipman kullanın

- Uygun KKD – eldiven, gözlük, maske kullanın

- Metalik tozların taşınması için geçerli tüm güvenlik yönetmeliklerine uyun

Alüminyum Tozu Tedarikçileri

Çeşitli derecelerde alüminyum tozu sağlayan birçok tedarikçi vardır:

| Tedarikçi | Konum | Ürünler |

|---|---|---|

| Toyal Amerika A.Ş | ABD | Atomize, pul pul, granül, yüksek saflıkta |

| Hunan Altın Metal Tozu | Çin | Atomize, küresel, pul pul |

| Henan Yuanyang Tozu | Çin | Ultra ince, saf, pul pul |

| ECKA Granülleri | Almanya | Flake, atomize, alaşımlı |

| Valimet A.Ş | ABD | Flake, atomize, yüksek saflıkta |

Alüminyum tozu için tipik fiyatlandırma saflığa, partikül boyutuna ve morfolojiye bağlı olarak lb başına 5 ila 50 $ arasında değişmektedir. Özel partikül boyutları ve saflıklar da daha yüksek fiyatlandırma için sipariş üzerine üretilebilir.

Alüminyum Tozu Ekipman Kılavuzu

Alüminyum tozu işlemede kullanılan başlıca ekipmanlar şunlardır:

| Ekipman | Açıklama |

|---|---|

| Bilyalı Değirmenler | Alüminyum külçelerin mekanik ufalama yoluyla toz haline getirilmesi için |

| Jet Değirmenler | Parçacık çarpışmaları yoluyla tozu ince parçacık boyutlarına indirgemek için darbeli değirmen |

| Hava Sınıflandırıcıları | Toz fraksiyonlarının partikül boyutuna göre hassas ayrımı için |

| Elekler | Tozu belirli gözenek boyutlarına ayırmak için |

| Karıştırıcılar | Harmanlama, farklı toz malzemelerin karıştırılması için |

| Hoppers | Değirmenlerden toz tahliyesi, depolama ve transfer için |

| Duman Ekstraksiyonu | İnce alüminyum tozunu güvenli bir şekilde toplamak ve filtrelemek için |

Değirmenler, sınıflandırıcılar, elekler, karıştırıcılar metalik tozları işlemek için özel olarak tasarlanmalıdır. Patlamaya karşı koruma, toz kontrolü ve güvenlik sistemleri kritik öneme sahiptir.

Alüminyum Toz Montajı

Alüminyum tozu işleme ekipmanı için uygun kurulum prosedürleri izlenmelidir:

- Ekipman sağlam temeller üzerine zemine monte edilmelidir

- Güvenli yükleme ve taşıma için yeterli açıklık sağlanmalıdır

- Elektrik tesisatı kıvılcıma dayanıklı olmalı ve ilgili yönetmeliklere uygun olmalıdır

- Patlama menfezleri personelden uzağa yönlendirilmelidir

- Yeterli havalandırma ve toz toplama sistemi kurulmalıdır

- Ekipmanların etrafına güvenlik perdeleri takılabilir

- Güvenli çalışmayı onaylamak için devreye alma işlemi yapılmalıdır

Tüm kurulum, güvenli toz kullanımı için yerel yönetmeliklere ve üretici tavsiyelerine uygun olmalıdır.

Alüminyum Tozu Operasyonu

Alüminyum tozu ekipmanı için güvenli çalışma yönergeleri:

- Kullanmadan önce ekipmanı iyice inceleyin

- Besleyicileri önerilen oranlarda çalıştırın

- Aşırı ısınmayı önlemek için sıcaklığı izleyin

- Toz üzerinde koruyucu oksit tabakasını muhafaza edin

- Nem emilimini önlemek için havadaki nemi kontrol edin

- Oksidasyonu önlemek için gerekirse inert gazlar kullanın

- Yeterli patlama koruma sistemleri kullanın

- Boğulmayı önlemek için ekipmana aşırı yükleme yapmayın

- Metalik tozlar için standart güvenlik prosedürlerini takip edin

Besleme hızı, güç, sıcaklık gibi çalışma parametrelerinin ayarlanması, partikül boyutunun ve morfolojisinin gerektiği gibi kontrol edilmesini sağlar.

Alüminyum Toz Bakımı

Düzenli bakım faaliyetleri gereklidir:

- Ekipmanı aşınma, sızıntı, gevşek parçalar açısından rutin olarak inceleyin

- Mikser bıçaklarını, hazneleri, hava filtrelerini malzeme birikmesi açısından kontrol edin

- Yağlama seviyelerini izleyin, gerektiğinde yağ/gres ekleyin

- Güvenlik özelliklerinin ve patlama deliklerinin çalıştığını doğrulayın

- Topraklama kablolarının ve elektrik bağlantılarının bütünlüğünü test edin

- Filtreleri ve toz toplama torbalarını düzenli olarak değiştirin

- Değirmenlerin, sınıflandırıcıların programa göre periyodik olarak revizyonu

- İzleme için bakım çalışmalarının kaydının tutulması

Doğru bakım, ekipman ömrünü ve güvenilirliğini artırırken arıza süresini azaltır. Ayrıca güvenlik sorunlarını da önler.

Alüminyum Tozu Tedarikçisi Nasıl Seçilir

Bir alüminyum tozu tedarikçisi seçerken önemli faktörler:

- Toz özellikleri – partikül boyutu, şekli, saflığı vb. uygulama gereksinimlerine uygun olmalıdır

- Alüminyum tozları ile ilgili teknik uzmanlık ve deneyim

- Çeşitli toz türleri ve gerektiğinde özelleştirme yeteneği

- Kalite sertifikaları ve yönetmeliklere uygunluk

- Güvenlik, sürdürülebilirlik ve çevre politikaları

- Üretim kapasitesi ve tedarik güvenilirliği

- Küçük ve büyük miktarlı siparişler için rekabetçi fiyatlandırma

- Sorulara ve teknik sorulara yanıt verebilirlik

- Yakınlık ve nakliye maliyetleri

- Mükemmel müşteri hizmetleri ve teknik destek

Büyük alımlardan önce toz kalitesini doğrulamak için numuneler alınmalıdır. Yeni tedarikçiler, beklentileri karşıladıklarından emin olmak için dikkatle değerlendirilmelidir.

Alüminyum Tozu Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Hafif ve ucuz | Yüksek derecede yanıcı ve patlama riski |

| Mükemmel termal ve elektriksel iletkenlik | Havada oksidasyona eğilimli |

| Yansıtıcı gümüş rengi | Kontaminasyonu önlemek için dikkatli kullanım gerektirir |

| İnert, toksik olmayan ve manyetik olmayan | Alaşımlı formlara göre daha düşük yapısal mukavemet |

| Endüstrilerde çok yönlü uygulamalar | Düşük erime noktası nedeniyle yüksek sıcaklıklarda sınırlı kullanım |

| Geri dönüştürülebilir ve sürdürülebilir | Toz formu toz soluma tehlikelerine neden olabilir |

| Farklı tipler için esnek üretim yöntemleri | Yüzey oksit tabakası sinterleme ve toz metalürjisini engeller |

Alüminyum Tozu ve Alternatifleri

Diğer metal tozları ile karşılaştırıldığında alüminyumun avantaj ve dezavantajları vardır:

Vs Çelik Tozu

- Ağırlık olarak daha hafif

- Daha düşük erime noktası

- Sinterlendiğinde daha düşük yapısal mukavemet

- Daha reaktif ve oksidasyona eğilimli

Vs Bakır Tozu

- Daha düşük maliyet

- Daha düşük yoğunluk ve ağırlık

- Daha düşük elektrik ve ısı iletkenliği

Vs Nikel Tozu

- Çok daha düşük maliyet

- Daha düşük korozyon direnci

- Düşük sıcaklıkta erir

Titanyum Tozuna Karşı

- Önemli ölçüde daha düşük maliyet

- Daha düşük mukavemet/ağırlık oranı

- Tıbbi kullanımlar için daha az biyouyumlu

Dolayısıyla alüminyum, çelik, bakır, nikel ve titanyum tozları arasında orta düzeyde bir maliyet, ağırlık ve özellik dengesi sağlar. Hafiflik ve iletkenliğin öncelikli olduğu birçok uygulama için en iyi değeri sunar.

Alüminyum Tozu Sektörü Görünümü

Küresel alüminyum tozu pazar büyüklüğü 2022'de 1 milyar doların üzerindeydi ve 2023'ten 2030'a kadar %6'nın üzerinde bir YBBO ile büyümesi öngörülüyor. Büyüme için temel itici faktörler:

- Katmanlı üretim ve 3D baskı endüstrisinden artan talep

- Otomotiv boyaları ve pigmentlerinde artan kullanım

- Piroteknik ve patlayıcılarda artan benimseme

- Sektörler genelinde hafifletme trendlerinden doğan fırsatlar

- Gelişmiş özelliklere sahip yeni alüminyum alaşım tozlarının geliştirilmesi

- Gelişmekte olan ekonomilerin sanayileşmesinden kaynaklanan talep

Asya Pasifik şu anda alüminyum tozu pazarında 'in üzerinde bir paya sahiptir. Bununla birlikte, Kuzey Amerika ve Avrupa da eklemeli üretimde artan benimseme nedeniyle önemli tüketicilerdir. Sektörün önde gelen oyuncuları arasında Alcoa, Toyal America, ECKA Granules ve Henan Yuanyang Powder yer almaktadır.

Genel olarak sektörün görünümü, sektörler arası kullanım çeşitliliği ve teknolojik ilerlemelerle desteklenerek olumlu olmaya devam etmektedir. Zorluklar arasında değişken hammadde fiyatları, iyileştirilmiş iş güvenliği ihtiyacı ve çevresel hususlar yer almaktadır.

SSS

S: Alüminyum tozu nasıl yapılır?

Alüminyum tozu, mekanik öğütme veya atomizasyon işlemleri kullanılarak alüminyum metalinin ince öğütülerek toz haline getirilmesiyle elde edilir. Alüminyum külçeler veya hurdalar öğütülerek toz haline getirilir ve ardından parçacık boyutuna göre sınıflandırılır.

S: Atomize alüminyum tozu nedir?

Atomize alüminyum tozu, erimiş alüminyumun yüksek basınçlı bir nozülden pompalanmasıyla üretilir. Eriyik, ince damlacıklar halinde parçalanır ve bu damlacıklar, katkılı üretim uygulamaları için ideal olan küresel toz parçacıklarına katılaşır.

S: Alüminyum tozunun tipik parçacık boyutu nedir?

Alüminyum tozu partikülleri 1 ila 1000 mikron arasında değişir. İnce toz 10-75 mikron, kaba toz ise 75-1000 mikron boyutundadır. Ayrıca 1-10 mikron partiküllü ultra ince toz da üretilmektedir.

S: Alüminyum tozu ile çalışırken ne gibi riskler vardır?

Alüminyum tozu yanıcıdır ve toz patlamalarına eğilimlidir. Tutuşma, patlama ve solumayı önlemek için önlemler alınması gerekir. Uygun topraklama, havalandırma ve güvenlik ekipmanları kullanılmalıdır.

S: Alüminyum tozu için bazı uygulamalar nelerdir?

Temel uygulamalar arasında piroteknik, katkılı üretim, boyalar & amp; pigmentler, patlayıcılar, itici gazlar, kaynak, termit reaksiyonları ve sinterleme yoluyla alüminyum kaplama veya parça üretimi yer almaktadır.

S: Alüminyum tozu oksitlenir ve korozyona uğrar mı?

Alüminyum tozu havaya maruz kaldığında ince bir yüzey oksit tabakası oluşturur. Bu, alttaki alüminyumu daha fazla oksidasyondan korur. Bununla birlikte, oksit tabakası sinterlemeyi engelleyebilir ve iletkenliği düşürebilir.

S: Alüminyum tozunun alternatifleri nelerdir?

Alternatifler arasında demir, bakır, nikel ve titanyum gibi metallerin tozları bulunmaktadır. Ancak alüminyum, bu malzemeler arasında hafif ve makul fiyatlı bir seçenek sunmaktadır.

S: Alüminyum tozu nasıl saklanmalıdır?

Alüminyum tozu, oksidasyon ve patlama tehlikelerini önlemek için nemden, ısı kaynaklarından, alevlerden veya kıvılcımlardan uzakta serin, kuru, kapalı kaplarda saklanmalıdır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What particle size distributions are best for different aluminium powder applications?

- LPBF/SLM: 15–45 μm spherical, low oxide; Binder jetting/MIM: 10–25 μm for packing and sinterability; Thermal spray: 15–63 μm; Pyrotechnics/thermite: application‑specific, often <75 μm, with strict moisture control.

2) How does oxygen and moisture affect aluminium powder performance?

- Higher surface oxide and absorbed moisture reduce flowability and inhibit sintering and conductivity. Specify low O (typically ≤0.20 wt% for AM‑grade Al) and store in dry, sealed containers with desiccant; purge with inert gas when feasible.

3) Can recycled aluminium feedstock be used to make high‑quality atomized aluminium powder?

- Yes, with tight impurity control (Fe, Si, Cu, alkali, and moisture), filtration, and degassing. Many suppliers now offer 20–40% certified recycled content with powder passports documenting chemistry and interstitials.

4) What post‑processing improves mechanical properties of AM parts printed with aluminium powder?

- HIP to close porosity; solution + aging for precipitation‑strengthened alloys (e.g., AlSi10Mg T6‑like); shot peening or bead blasting followed by machining/electropolish to reduce Ra and fatigue initiation sites.

5) How many reuse cycles are acceptable for aluminium powder in LPBF?

- With sieving, blend‑back, and monitoring PSD, O/N/H, and flow, 5–8 cycles are commonly qualified. Set limits based on mechanical property drift and defect analytics specific to your machine and alloy.

2025 Industry Trends and Data

- Green/blue laser adoption: Improved absorptivity for aluminium powder enables higher productivity and density on Cu/Al platforms.

- Powder passports: Lot‑level traceability including chemistry, PSD, O/N/H, reuse counts, and EHS data is becoming standard in RFQs.

- ESG momentum: Argon recirculation, heat recovery, and recycled content programs reduce CO2e and total cost.

- Safety upgrades: Wider deployment of dust hazard analysis (DHA), ST‑class explosion venting, and real‑time dust sensors in powder rooms.

- Market growth: Automotive lightweighting and electronics thermal management drive AlSi and high‑conductivity Al alloys in AM and thermal spray.

| KPI (Aluminium Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF AlSi10Mg density (as‑built) | 99.0–99.4% | 99.4–99.8% | Mechanical + leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during Al LPBF (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Build rate improvement with green lasers | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles (LPBF Al) | 3–6 | 5–8 | Cost/ESG | Plant case studies |

| Recycled content in Al powder feed | 5–15% | 20–40% | ESG reporting | EPD/LCA disclosures |

| Oxygen (wt%) in AM‑grade atomized Al | 0.20–0.35 | 0.10–0.20 | Densification, properties | ISO/ASTM 52907 passports |

| Incident rate reduction with DHA + monitoring | - | −20–35% | Güvenlik | Industry safety reports |

Authoritative resources:

- ISO/ASTM 52907 (powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1226 (dust explosibility), NFPA 652/484 (combustible metals): https://www.astm.org and https://www.nfpa.org

- ASM Handbook: Additive Manufacturing; Aluminum and Aluminum Alloys: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of AlSi10Mg Heat Sink Fins with Higher Throughput (2025)

- Background: An electronics OEM needed thinner fins and higher production rates for LED modules using aluminium powder.

- Solution: Switched to 515 nm green laser LPBF with gas‑atomized AlSi10Mg (D10–D90 = 18–43 μm, O ≤0.16 wt%), chamber O2 ≤250 ppm, optimized contour/hatch, then T6‑like heat treatment.

- Results: As‑built density 99.5%, post‑treat thermal conductivity +10% vs. IR‑laser baseline; build time −19%; first‑pass yield +12%; surface Ra improved from 12 μm to 8 μm after optimized contouring.

Case Study 2: Binder‑Jetted Aluminium Alloy Brackets with Sinter‑HIP for Lightweighting (2024)

- Background: A mobility startup sought lower‑cost, lightweight brackets with complex internal lattices.

- Solution: Fine aluminium powder (D50 ≈ 20 μm) with tailored binder; controlled debind/sinter followed by HIP; powder passport plus SPC on shrinkage and density.

- Results: Final density 99.2%; mass reduction 28% vs. machined 6061; tensile UTS 320–340 MPa; unit cost −15% at 5k units/year; CT reject rate −30%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “For aluminium powder in LPBF, interstitial control and gas‑flow design are decisive—tight PSD alone won’t guarantee density or fatigue performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Green/blue lasers are shifting aluminium from ‘difficult’ to ‘production‑ready,’ but consistent post‑processing and digital traceability remain essential.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports tied to in‑situ monitoring reduce qualification time and raise confidence, especially for recycled‑content aluminium powders.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ISO/ASTM 52904; ASTM B822/B214/B212/B213; NFPA 484 and 652 for combustible metals; ASTM E1226 for dust explosibility testing

- Metrology: Laser diffraction PSD; SEM for morphology; LECO O/N/H analyzers (https://www.leco.com); hygrometers for powder room RH

- Design/simulation: nTopology for lattice heat sinks; Ansys Additive/Simufact Additive for distortion and scan strategy; Thermo‑Calc for phase prediction

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning for porosity; SPC templates for powder reuse tracking

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trend KPI table with standards and safety references; provided two case studies (green‑laser AlSi10Mg heat sinks and binder‑jet aluminium brackets); added expert viewpoints with affiliations; compiled practical standards, safety, QA, simulation, and database resources for Aluminium Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/NFPA standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing and recycled‑content aluminium powders are released.