Paslanmaz çelik AISI 316L tozu mükemmel korozyon direnci, mekanik özellikleri ve kaynak kabiliyeti nedeniyle çeşitli endüstrilerde kullanılan çok yönlü bir malzemedir. Bu makale, 316L paslanmaz çelik tozunun özelliklerini, üretim yöntemlerini, uygulamalarını, tedarikçilerini, maliyetlerini, kurulumunu, işletimini ve bakımını kapsayan kapsamlı bir genel bakış sunmaktadır.

AISI 316L paslanmaz çelik tozuna genel bakış

316L paslanmaz çelik tozu, kaynak sırasında karbür çökelmesini en aza indirmek için düşük karbon içeriğine sahip, 316 kalite paslanmaz çeliğin bir çeşididir. ‘L’ harfi, standart 316 çeliğe kıyasla daha düşük karbon içeriğini belirtir. Bileşimi aşağıda verilmiştir:

Tablo 1: 316L paslanmaz çelik tozunun kimyasal bileşimi

| Element | Ağırlık % |

|---|---|

| Demir (Fe) | Denge |

| Krom (Cr) | 16-18 |

| Nikel (Ni) | 10-14 |

| Molibden (Mo) | 2-3 |

| Manganez (Mn) | ≤ 2 |

| Silisyum (Si) | ≤ 1 |

| Karbon (C) | ≤ 0.03 |

| Fosfor (P) | ≤ 0.045 |

| Kükürt (S) | ≤ 0.03 |

| Azot (N) | ≤ 0.1 |

316L paslanmaz çeliğin temel özellikleri şunlardır:

- 316 kalite çelikle karşılaştırılabilir mükemmel korozyon direnci

- Geliştirilmiş kaynak kabiliyeti ve azaltılmış duyarlılık etkileri

- Ön ısıtma yapılmadan kolayca kaynak yapılabilir

- Sert ortamlarda çukurlaşma ve çatlak korozyonuna karşı dayanıklıdır

- Yüksek sıcaklıklarda yüksek mukavemet ve sertlik tutma

- Toz metalurjisi kullanılarak çeşitli parçalara kolayca imal edilebilir

- Manyetik olmayan östenitik yapı

316L tozu, katmanlı imalat veya toz metalurjisi parça üretimi için uygun olan toz halinde toplu 316L alaşımının aynı avantajlarını sağlar. İnce toz morfolojisi, kapsamlı işleme olmadan karmaşık net şekilli bileşenlerin üretilmesini sağlar.

Tablo 2: 316L paslanmaz çelik tozunun fiziksel özellikleri

| Mülkler | Birim | 316L SS |

|---|---|---|

| Yoğunluk | g/cm3 | 7.9 |

| Erime noktası | °C | 1375-1400 |

| Termal iletkenlik | W/m-K | 16.3 |

| Elektriksel direnç | μΩ-cm | 72 |

| Elastisite modülü | GPa | 193 |

| Poisson oranı | – | 0.30 |

| Özgül ısı kapasitesi | J/g-°C | 0.50 |

AISI 316L paslanmaz çelik tozu için üretim yöntemleri

316L paslanmaz çelik tozu aşağıdaki yöntemler kullanılarak üretilebilir:

Tablo 3: 316L paslanmaz çelik tozu için üretim yöntemleri

| Yöntem | Açıklama | Özellikler |

|---|---|---|

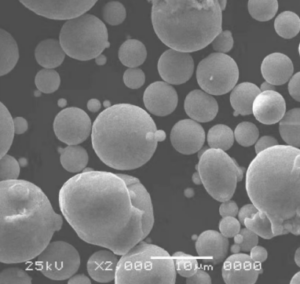

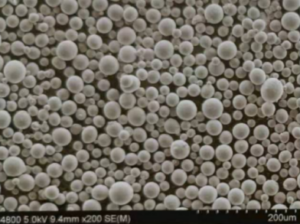

| Gaz atomizasyonu | Eriyik çelik akışı ince damlacıklara ayrılır ve inert gaz ile hızla katılaştırılır | Küresel toz, iyi akışkanlık, yüksek saflık |

| Su atomizasyonu | Eriyik çelik akışı yüksek basınçlı su jeti ile damlacıklara ayrılır | Düzensiz toz, yüksek oksijen içeriği |

| Plazma atomizasyonu | Eriyik çelik akışı plazma meşalesi ile daha ince damlacıklara atomize edilir | Çok ince küresel toz, alaşımlı bileşimler |

| Mekanik alaşımlama | Alaşım bileşimini elde etmek için elementel/ön alaşımlı tozlar öğütülür | Düzensiz toz, kontaminasyon riski |

| Elektroliz | Alaşımlı toz biriktirmek için sulu elektrolitik işlem | Dendritik toz, yüksek saflık |

| Metal enjeksiyon kalıplama | İnce tozlar bağlayıcılarla karıştırılır ve enjeksiyonla kalıplanır | Şekil ve boyut üzerinde kontrol |

Küresel morfoloji ve tozların pürüzsüz yüzeyi nedeniyle, katmanlı imalat uygulamaları için gaz atomizasyonu tercih edilir. Mekanik alaşımlama ve elektroliz yöntemleri, özel alaşım bileşimlerinin üretilmesini sağlar. Toz üretim yöntemi, parçacık şekli, boyut dağılımı, akışkanlık, saflık ve mikro yapı gibi özellikleri kontrol eder.

AISI 316L paslanmaz çelik tozunun uygulamaları

316L paslanmaz çelik tozunun bazı başlıca uygulamaları şunlardır:

Tablo 4: 316L paslanmaz çelik tozunun uygulamaları

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Motor bileşenleri, bağlantı parçaları, bağlantı elemanları, braketler |

| Otomotiv | Vanalar, pistonlar, egzoz bileşenleri, kelepçeler, yaylar |

| Kimyasal | Borular, kaplar, pompalar, vanalar, flanşlar, bağlantı parçaları |

| Petrol ve gaz | Kuyu altı aletleri, sondaj yakaları, kuyu başı parçaları, yılbaşı ağaçları |

| Tıbbi ve dişçilik | İmplantlar, cerrahi aletler, protezler |

| Gıda işleme | Kaplar, borular, vanalar, bağlantı parçaları, bağlantı elemanları |

| Denizcilik | Pervane şaftları, dizel motor parçaları, güverte ekipmanları |

| Katmanlı üretim | Havacılık, otomotiv, tıbbi parça üretimi |

316L tozunun kullanılmasının temel nedenleri arasında korozyon direnci, asitlere, çözücülere, tuzlara veya klorürlere uzun süre maruz kalmaya dayanabilme yeteneği, yüksek sıcaklık kararlılığı ve tıbbi implantlar ve cihazlar için biyouyumluluk yer alır. 316L toz metalurjisi kullanılarak yapılan bileşenler ayrıca, dövme veya dökme alaşımların aksine izotropik özelliklere sahiptir.

AISI 316L paslanmaz çelik tozu özellikleri

Çeşitli uygulamalarda kullanılan 316L tozu, aşağıdaki gibi malzeme ve proses özelliklerine uygun olmalıdır:

Tablo 5: 316L paslanmaz çelik tozu özellikleri

| Parametre | Şartname |

|---|---|

| Alaşım derecesi | ASTM A240'a göre 316L |

| Parçacık şekli | Ağırlıklı olarak küresel |

| Parçacık boyutu | 15-45 mikron |

| Görünür yoğunluk | Teorik yoğunluğun 'ından fazla |

| Musluk yoğunluğu | ≥ 4 g/cm3 |

| Akış hızı | ≤ 25 s/50 g |

| Karbon içeriği | ≤ %0,03 ağırlıkça |

| Oksijen içeriği | ≤ %0,1 ağırlıkça |

| Azot içeriği | ≤ %0,1 ağırlıkça |

| Hidrojen içeriği | ≤ %0,015 ağırlıkça |

| Yüzey oksidi | İnce pasivasyon tabakası |

| Mikroyapı | Östenitik, eş eksenli taneler |

Parçacık boyutu dağılımı, lazer toz yatağı füzyonu, bağlayıcı püskürtme veya metal enjeksiyon kalıplama gibi amaçlanan uygulama yöntemine bağlıdır. Daha ince parçacık boyutları daha yüksek çözünürlüğe izin verir, ancak daha zayıf akışkanlık sağlar.

AISI 316L paslanmaz çelik tozu için tasarım hususları

316L tozundan bileşenler tasarlanırken çeşitli tasarım faktörleri dikkate alınmalıdır:

Tablo 6: 316L toz bileşen tasarım hususları

| Parametre | Öneriler |

|---|---|

| Duvar kalınlığı | Lazer bazlı AM için ≥ 1 mm |

| Yüzey finisajı | AM prosesine bağlıdır, işlem sonrası işleme gerekebilir |

| Toleranslar | AM ile ± %0,1-0,3, toz metalurjisi için daha yüksek |

| Yönlendirme | Yapı yönü özellikleri etkileyebilir |

| Destekler | AM'de gereklidir, çıkıntıları en aza indirin |

| Delik özellikleri | ≥ 1 mm çap, kör deliklerden kaçının |

| İç kanallar | ≥ 1 mm genişlik, uzun desteklenmeyen açıklıklardan kaçının |

| Kabartmalı/oyulmuş metin | ≥ 1 mm yükseklik, ince detaylardan kaçının |

| Keskin köşeler | 1 mm yarıçap ile yuvarlatın |

Bileşen tasarımı, kullanılacak belirli katmanlı imalat prosesinin sınırlamalarını hesaba katmalı ve sıcak izostatik presleme, ısıl işlem, yüzey finisajı vb. gibi işlem sonrası işlemleri kolaylaştırmalıdır. Kafesler, hafifletme ve konsolidasyon gibi tasarım optimizasyonları da değerlendirilmelidir.

AISI 316L paslanmaz çelik tozunun tedarikçileri ve maliyetleri

316L paslanmaz çelik tozunun önde gelen bazı küresel tedarikçileri şunlardır:

Tablo 7: 316L paslanmaz çelik tozu tedarikçileri

| Şirket | Konum | Üretim Yöntemleri |

|---|---|---|

| Sandvik | İsveç | Gaz atomizasyonu |

| Marangoz Teknolojisi | ABD | Gaz atomizasyonu |

| Praxair | ABD | Gaz atomizasyonu |

| Höganäs | İsveç | Su atomizasyonu |

| CNPC Toz | Çin | Gaz atomizasyonu |

Tablo 8: 316L paslanmaz çelik tozu fiyat aralığı

| Toz derecesi | Parçacık boyutu | Fiyat aralığı |

|---|---|---|

| 316L | 15-45 mikron | 50-120 ABD Doları/kg |

| Plazma atomize 316L | 15-45 mikron | 80-250 ABD Doları/kg |

| Gaz atomize 316L | 5-15 mikron | 100-500 ABD Doları/kg |

Fiyatlar, parçacık boyutu dağılımına, üretim yöntemine, saflık seviyelerine, tedarikçiye ve satın alma hacmine göre değişir. Plazma atomize ve daha ince gaz atomize tozlar, toz özelliklerinin hassas kontrolü nedeniyle daha yüksek fiyatlara sahiptir.

316L Toz Bazlı Bileşenlerin Kurulumu

316L toz bazlı bileşenler için kurulum süreci, imalat prosesine bağlıdır:

Tablo 9: 316L toz bileşen kurulum yöntemleri

| Yöntem | Kurulum Prosedürü |

|---|---|

| Katmanlı üretim | Kurulumdan önce desteklerin çıkarılması, gerilme giderme, işleme gibi işlem sonrası işlemler |

| Toz enjeksiyon kalıplama | Kurulumdan önce bağlayıcı giderme, sinterleme ve finisaj |

| Toz metalurjisi | Kurulumdan önce sıkıştırma, sinterleme, finisaj, denetleme |

Bileşenlerin diğer parçalara birleştirilmesi veya yerinde ek kaynak yapılması gerekebilir. Korozyon direnci, mukavemet seviyeleri ve tasarım uygunluğu kurulumdan önce doğrulanmalıdır. Gerekirse uygun bağlantı tasarımı, sızdırmazlık malzemeleri, bağlantı elemanları, contalar ve izolasyon pedleri kullanılmalıdır. Personel, metalik parçaların taşınması, kaldırılması ve takılması için geçerli güvenlik prosedürlerine uymalıdır.

316L Parçaların İşletimi ve Bakımı

316L toz bileşenler, performans güvenilirliğini sağlamak için tasarım özelliklerine göre çalıştırılmalıdır:

Tablo 10: 316L toz bileşen işletim yönergeleri

| Parametre | Öneriler |

|---|---|

| Çalışma sıcaklığı | Uzun süreli hizmet için 700°F'ye kadar |

| Basınç derecesi | ~20.000 psi |

| Yükler | Tasarım yük limitleri dahilinde |

| Termal döngüler | Aşırı termal yorulma koşullarından kaçının |

| Aşındırıcı maruziyet | 150°F'nin üzerindeki klorürlere uzun süre maruz kalmaktan kaçının |

Rutin bakım önerilir:

- Hasar, çatlak ve aşınma olup olmadığını kontrol edin

- Sızıntı, OD korozyonu ve birikintileri kontrol edin

- Mekanik bütünlüğü test edin

- Yüzeyleri temizleyin, birikintileri giderin

- Hareketli parçaları yağlayın

Toz bozulması, gevrekleşme, yorulma veya diğer arıza modları durumunda değiştirme gerekebilir. Personel, kırılma, kalıntı veya diğer tehlikeler nedeniyle arızalı toz metalik bileşenleri kullanırken dikkatli olmalıdır.

Güvenilir bir 316L Toz Tedarikçisi Nasıl Seçilir

Alıcılar, 316L toz tedarikçilerini aşağıdaki açılardan değerlendirmelidir:

Tablo 11: 316L toz tedarikçisi seçimi için yönergeler

| Parametre | Öneriler |

|---|---|

| Toz imalat yetenekleri | Gelişmiş gaz atomizasyonu veya plazma kapasitesi |

| Toz sertifikası | ISO 9001, AS9100 kalite sistemi |

| Test yetenekleri | Parçacık boyutu, morfoloji, kimyasal analiz |

| Envanter ve teslim süreleri | Hızlı teslimat için stok bulunabilirliği |

| Teknik uzmanlık | Metalurji ve toz üretimi bilgisi |

| Müşteri Hizmetleri | Duyarlı satış ve teknik destek |

| Fiyatlandırma | Gerekli sınıf ve parçacık boyutu için rekabetçi fiyatlandırma |

| Lojistik | Zamanında yurt içi/uluslararası teslimat yapabilme |

Sandvik, Carpenter, Praxair gibi onlarca yıllık toz deneyimine sahip saygın tedarikçiler tercih edilmelidir. Alıcı, tedarikçinin, özelliklerini karşılayan 316L tozunu makul bir maliyetle tutarlı bir şekilde sağlayıp sağlayamayacağını değerlendirmelidir.

316L Paslanmaz Çelik Tozunun Artıları ve Eksileri

Tablo 12: 316L paslanmaz çelik tozunun avantajları ve sınırlamaları

| Avantajlar | Sınırlamalar |

|---|---|

| Mükemmel korozyon direnci | Karbon çeliği tozuna göre pahalı |

| 304 sınıfı tozu geride bırakır | Çökeltme sertleşme alaşımlarından daha düşük mukavemet |

| 316 toza göre geliştirilmiş kaynaklanabilirlik | Çukurlaşma ve çatlak korozyonuna maruz kalır |

| Yüksek sıcaklık oksidasyon direnci | AM yapımından sonra işlem sonrası işlem gerektirir |

| Kolayca kaynak yapılabilir ve imal edilebilir | Sınırlı tedarikçi ve alaşım mevcudiyeti |

| Tıbbi implantlar için biyouyumlu | Zayıf sürünme kopma mukavemeti |

| Toz metalurjisi karmaşık şekillere izin verir | Sertleştirilmiş durumda kesilmesi ve işlenmesi zordur |

| AM'den yakın net şekilli parçalar | İşlenmiş ürüne göre daha düşük yorulma mukavemeti |

Kritik uygulamalar için, alıcılar, üstün korozyon direncinin, kaynaklanabilirliğin ve biyouyumluluğun, diğer paslanmaz çelik, takım çeliği, kobalt veya nikel bazlı toz kalitelerine göre daha yüksek maliyeti haklı çıkarıp çıkarmadığını değerlendirmelidir. 316L toz parçalarının tasarım gereksinimlerini karşıladığını doğrulamak için bileşen testi önerilir.

Paslanmaz Çelik 316L Tozu – Sıkça Sorulan Sorular (SSS)

S: 316 ve 316L paslanmaz çelik tozu arasındaki fark nedir?

C: 316L tozu, daha iyi kaynaklanabilirlik ve korozyon direnci sağlamak için 316 tozuna (maks. %0,08) göre daha düşük karbon içeriğine (maks. %0,03) sahiptir.

S: 316L tozuna alternatifler nelerdir?

C: Alternatifler arasında kaynaklanabilirlik için 304L, 317L; korozyon direnci için 904L, 254SMO, AL-6XN; ve yüksek mukavemet için 17-4PH, 15-5PH bulunur.

S: 316L tozunu lazerle eritmek için hangi toz boyutu en iyisidir?

C: Akışkanlığı ve çözünürlüğü dengelemek için çoğu lazer toz yatağı füzyon uygulaması için 15-45 mikron toz önerilir.

S: 316L paslanmaz çelik tozunda tipik safsızlıklar nelerdir?

C: Safsızlıklar arasında oksijen, azot, hidrojen, kükürt, karbon, silisyum, manganez, krom, nikel, molibden, bakır, kobalt bulunabilir.

S: Katkı maddesiyle üretilmiş 316L parçalar için hangi işlem sonrası gereklidir?

C: İşlem sonrası, desteklerin çıkarılması, gerilim giderme, HIP, işleme, taşlama, parlatma, pasivasyon ve test etmeyi içerir.

S: 316L tozu için yaygın uygulamalar nelerdir?

C: Denizcilik donanımı, kimyasal işleme ekipmanları, petrol ve gaz aletleri, tıbbi implantlar, havacılık motor parçaları, gıda işleme ekipmanları.

S: 316L tozu sıcak izostatik presleme gerektirir mi?

C: HIP, yoğunlaşmayı iyileştirmeye, gözenekliliği azaltmaya ve AM 316L parçaların mekanik özelliklerini geliştirmeye yardımcı olur, ancak her zaman zorunlu değildir.

S: 316L paslanmaz çelik tozu korozyona duyarlı mıdır?

C: 316L mükemmel korozyon direncine sahiptir, ancak 60°C'nin üzerindeki uzun süreli klorür maruziyetinden kaynaklanan çukurlaşma ve çatlak korozyonuna hala duyarlıdır.

S: Yeni üretilmiş 316L AM parçaların tipik yüzey kalitesi nedir?

C: AM 316L parçalar için 10-25 mikronluk yüzey pürüzlülüğü (Ra) değerleri yaygındır. İşlem sonrası, gerekirse bunu <1 mikrona kadar iyileştirebilir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Stainless Steel AISI 316L Powder

1) What particle size and morphology are best for common processes?

- LPBF: 15–45 µm spherical (gas-atomized) for flowability and stable melt pools

- Binder jetting: 10–30 µm spherical with tight PSD for packing density

- MIM/PIM: 5–20 µm for high solids loading and smooth surfaces

- Press-and-sinter: ≤150 µm irregular (water-atomized) for green strength

2) How do oxygen and nitrogen contents affect 316L powder performance?

- Higher O/N increases oxides/nitrides, raising strength but reducing ductility and fatigue life. AM-grade 316L commonly targets O ≤ 0.10 wt% and N ≤ 0.10 wt% with controlled moisture to minimize spatter, porosity, and lack-of-fusion defects.

3) Do 316L AM parts require HIP by default?

- Not always. HIP is recommended for fatigue-critical or pressure-bearing parts to close internal porosity and improve isotropy. For noncritical brackets or housings with high relative density (>99.5%) and acceptable NDT, HIP can be optional.

4) What post-build finishing improves corrosion resistance of 316L?

- Stress relief, HIP (if required), machining, abrasive or shot peen finishing, electropolishing or chemical polishing, then nitric/citric passivation per ASTM A967 to restore a robust Cr2O3 passive film.

5) Is 316L powder suitable for chloride-rich or marine service?

- Yes, but design and operation matter. 316L resists general corrosion; however, pitting risk rises in hot chlorides (>60°C). Specify low sulfur, ensure smooth finishes/electropolish, avoid crevices, and consider molybdenum-rich variants or duplex/Super-austenitic for extreme chloride exposure.

2025 Industry Trends: Stainless Steel AISI 316L Powder

- AM qualification expands: More 316L LPBF/binder-jet parts qualified for food, medical tooling, and chemical equipment under validated QMS and NDT routes.

- Cost and throughput: Multi-laser LPBF and binder-jet sinter profiles cut cycle times 10–20%; powder reuse programs with in-line O/N/H monitoring reduce material cost.

- Sustainability: OEMs request Environmental Product Declarations (EPDs), recycled content, and closed-loop powder recovery with genealogy tracking.

- Surface integrity: Electropolish + passivation play larger roles to meet hygiene and crevice-corrosion targets in food/pharma skids.

2025 Snapshot for 316L Powder (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global 316L AM powder demand (kt) | ~22.5 | ~24.1 | ~25.8 | Food/pharma + tooling growth |

| AM-grade spherical 316L price (USD/kg) | 45–110 | 42–100 | 40–95 | Scale, reuse, and competition |

| Typical O spec (wt%) | ≤0.12 | ≤0.11 | ≤0.10 | Better atomization/handling |

| Avg. LPBF build-rate improvement | - | +8–12% | +10–20% | Multi-laser/scan tuning |

| Binder-jet adoption in 316L (share of 316L AM) | ~14% | ~18% | ~22% | Larger sinter platforms |

| HIP usage for pressure/medical (%) | ~65 | ~69 | ~73 | More fatigue-critical parts |

Sources:

- ASTM/ISO AM and passivation standards: https://www.astm.org, https://www.iso.org

- MPIF and industry trackers (Context/Wohlers-type reports)

- FDA/EMA guidance for AM devices and food-contact equipment (where applicable)

- Supplier notes (Sandvik/Osprey, Carpenter Additive, Höganäs)

Latest Research Cases

Case Study 1: Binder-Jetted 316L Manifolds for Aseptic Processing (2025)

Background: A biopharma OEM sought lightweight, cleanable manifolds with tortuous internal channels.

Solution: Used 10–25 µm spherical 316L powder; binder jetting, optimized debind/sinter to control distortion; electropolishing + citric passivation per ASTM A967.

Results: 99.2% relative density, Ra reduced from ~8 µm as-sintered to 0.6–0.8 µm after EP; clean-in-place (CIP) time cut 30%; no rougeing after 1,000 h hot WFI exposure.

Case Study 2: LPBF 316L Heat Exchanger with Reduced Porosity via Adaptive Scan (2024)

Background: A chemical equipment supplier needed thin-walled cores with high leak tightness.

Solution: Gas-atomized 15–45 µm 316L; adaptive contour/hatch parameters, 200°C plate preheat; selective HIP for core region only.

Results: Helium leak rate ≤1×10^-9 mbar·L/s, density ≥99.7% in HIPed zones, pressure drop improved 12%, build time -11% vs. legacy settings.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Expert, San Diego State University

- “For 316L, powder flowability and PSD uniformity are primary levers for sinter shrinkage control—especially in binder jetting where dimensional scatter can dominate cost.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “Low oxygen and stable powder genealogy directly translate to fewer lack-of-fusion defects and more consistent corrosion resistance after passivation.”

- Dr. John E. S. Stansbury, Materials Engineer, FDA (views personal)

- “Validated cleaning and passivation protocols are as critical as density for 316L components in hygiene-sensitive use; electropolished, passivated surfaces show superior pitting resistance.”

Practical Tools and Resources

- ASTM F3184 (LPBF process control), ASTM F3055 (AM 316L), ASTM A967/A967M (chemical passivation), ASTM B214/B212 (flow/sieve): https://www.astm.org

- ISO/ASTM 52907 (feedstock requirements), ISO 5832-1 (surgical implant metals—stainless steels), ISO 13485 (QMS for medical devices): https://www.iso.org

- MPIF standards and design guides for PM and binder jetting: https://www.mpif.org

- NIST AM-Bench datasets for stainless steels: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping: https://senvol.com

- OSHA/NIOSH combustible dust safety and metal powder handling: https://www.osha.gov, https://www.cdc.gov/niosh

- Supplier data portals: Sandvik Osprey, Carpenter Additive, Höganäs technical libraries

Last updated: 2025-08-25

Changelog: Added 5 FAQs tailored to 316L AM/PIM use; included a 2025 trends snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, binder-jet adoption >25% of 316L AM, or major price/demand shifts (>10%) are reported by industry trackers