Giriş

Bir süper alaşım sınıfı olan Inconel, olağanüstü özellikleri ve aşırı koşullardaki performansı nedeniyle çeşitli endüstrilerde büyük popülerlik kazanmıştır. Inconel tozu, özellikle gelişmiş mühendislik ve imalatın geleceğini şekillendirmede önemli bir rol oynamaktadır. Bu makalede, inconel tozunun dünyasına dalıyor, özelliklerini, uygulamalarını, üretim yöntemlerini ve daha fazlasını inceliyoruz.

Inconel Tozu Nedir?

Inconel tozu, öncelikle nikel, krom ve demir, molibden ve niyobyum gibi diğer elementlerin bir karışımından oluşan Inconel alaşımının ince, granül bir formudur. Toz formu çok yönlü uygulamalara olanak tanır ve katmanlı imalat alanında yeni olasılıklar sunar.

Inconel Tozunun Özellikleri

Yüksek Sıcaklık Dayanımı

Inconel tozunun en dikkat çekici özelliklerinden biri, yüksek sıcaklıklarda yüksek mukavemeti ve kararlılığıdır. Bu, onu aşırı ısı ve gerilime maruz kalan ortamlardaki uygulamalar için ideal hale getirir.

Korozyon Direnci

Inconel tozu, mükemmel korozyon direnci sergileyerek, asitlere, deniz suyuna ve sert kimyasallara maruz kalma dahil olmak üzere agresif ortamlardaki uygulamalar için uygun hale getirir.

Oksidasyon Direnci

Alaşımın yüksek sıcaklıklarda oksidasyona karşı direnci, inconel tozunun aşırı ısı ve yanma koşullarında bile yapısal olarak kararlı ve güvenilir kalmasını sağlar.

Termal Kararlılık

Inconel tozu, önemli termal dalgalanmalara maruz kaldığında bile mekanik özelliklerini koruyarak, onu kritik havacılık ve endüstriyel uygulamalar için tercih edilen bir seçim haline getirir.

Kaynaklanabilirlik

Inconel tozunun kaynaklanabilirliği, diğer metal bileşenlerle kusursuz birleştirme sağlayarak, nihai ürünlerin verimliliğini ve mukavemetini artırır.

Inconel Tozunun Uygulamaları

Havacılık ve Uzay Endüstrisi

Inconel tozu, türbin kanatları, yanma odaları ve egzoz sistemleri gibi bileşenlerin yüksek sıcaklık dayanımından ve korozyon direncinden faydalandığı havacılık mühendisliğinde yaygın olarak kullanılmaktadır.

Gaz Türbinleri

Güç üretimi ve havacılıkta kullanılan gaz türbinleri, aşırı sıcaklıklara ve mekanik gerilmelere dayanma yeteneği nedeniyle yoğun olarak inconel tozuna güvenmektedir.

Kimyasal İşleme

Kimya endüstrisi, mükemmel korozyon ve oksidasyon direnci nedeniyle reaktörler, eşanjörler ve kaplar dahil olmak üzere çeşitli uygulamalar için inconel tozu kullanır.

Nükleer Reaktörler

Nükleer santrallerde, inconel tozu, radyasyona karşı direnci ve yüksek sıcaklık kararlılığı nedeniyle yakıt kaplamaları ve yapısal bileşenler için tercih edilen bir malzemedir.

Otomotiv Endüstrisi

Inconel tozu, egzoz sistemleri ve turboşarjlar gibi yüksek performanslı otomotiv parçalarına girerek verimliliği ve dayanıklılığı artırmıştır.

Inconel Tozu Üretim Yöntemleri

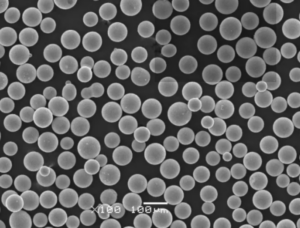

Gaz Atomizasyonu

Gaz atomizasyonu, erimiş inconel alaşımını bir gaz akışına püskürtmeyi içerir ve ince damlacıklar oluşturarak hızla toz haline getirir.

Plazma Atomizasyonu

Plazma atomizasyonu, inconel alaşımını eritmek için bir plazma arkı kullanır, daha sonra yüksek hızlı bir gaz ile toz partiküllerine atomize edilir.

Mekanik Alaşımlama

Mekanik alaşımlama, istenen özelliklere sahip inconel tozu üretmek için elementel tozların birlikte öğütüldüğü katı hal toz işleme tekniğidir.

Çözeltiden Çökelme

Bu yöntemde, inconel bileşiklerinin bir öncül çözeltisi kontrollü çökelmeye tabi tutulur ve bu da inconel tozunun oluşmasıyla sonuçlanır.

Inconel Toz Kalitesini Etkileyen Faktörler

Toz Parçacık Boyutu

Inconel tozunun partikül boyutu, akışkanlığını, paketleme yoğunluğunu ve sinterleme davranışını önemli ölçüde etkileyerek, nihai ürünün kalitesini etkiler.

Toz Bileşimi

Nikel, krom ve diğer elementlerin oranları dahil olmak üzere inconel tozunun kesin bileşimi, mekanik ve kimyasal özelliklerini belirlemede çok önemli bir rol oynar.

Toz Saflığı

Inconel tozunun saflığı, optimum performansın sağlanması ve nihai üründe potansiyel kusurların önlenmesi için kritiktir.

Üretim Sırasında Soğuma Hızı

Üretim sırasındaki soğuma hızı, inconel tozunun mikro yapısını ve mekanik özelliklerini etkiler.

Inconel Tozunun İşlenmesi ve Depolanması

Inconel tozunun uygun şekilde işlenmesi ve depolanması, kontaminasyonu önlemek ve tozun özelliklerinin uzun ömürlülüğünü sağlamak için gereklidir. Nem ve oksijene maruz kalmanın sınırlı olduğu kontrollü bir ortamda saklanması en iyisidir.

Zorluklar ve Güvenlik Önlemleri

Inconel tozu sayısız avantaj sağlarken, üretimi ve işlenmesi, özellikle reaktivitesi ve ince partikül yapısı nedeniyle zorluklar ve güvenlik endişeleriyle birlikte gelir.

Inconel Tozunun Gelecek Beklentileri

Inconel tozunun geleceği, özelliklerini daha da geliştirmeyi ve uygulamalarını genişletmeyi amaçlayan devam eden araştırma ve geliştirme ile heyecan verici olasılıklar barındırıyor.

Sonuç

Inconel tozu, modern mühendislik ve imalatın sınırlarını zorlayan devrim niteliğinde bir malzeme olarak duruyor. Yüksek sıcaklık dayanımından korozyon direncine kadar olağanüstü özellikleri, onu çeşitli endüstrilerde aranan bir seçim haline getiriyor. Teknoloji ilerledikçe ve bilgi derinleştikçe, inconel tozu, inovasyonun bir mihenk taşı olarak yolculuğuna devam etmeye hazırlanıyor.

SSS

S1. Inconel tozu tıbbi uygulamalarda kullanılabilir mi?

Cevap: Inconel tozu tıbbi uygulamalarda yaygın olarak kullanılmamakla birlikte, devam eden araştırmalar, belirli tıbbi cihazlarda ve implantlarda potansiyel kullanımını araştırmaktadır.

S2. Inconel tozu 3D baskı için uygun mu?

Cevap: Evet, inconel tozu, özellikle havacılık ve otomotiv uygulamalarında 3D baskı için popüler bir seçimdir.

S3. Inconel tozunun tipik raf ömrü nedir?

Cevap: Inconel tozunun raf ömrü, saklama koşullarına bağlıdır, ancak doğru şekilde saklandığında genellikle birkaç yıldır.

S4. Inconel tozu küçük ölçekli üretim için uygun maliyetli mi?

Cevap: Yüksek performans özelliklerinden dolayı, inconel tozu geleneksel malzemelerden daha pahalı olabilir ve bu da onu belirli yüksek değerli uygulamalar için daha uygun hale getirir.

S5. Inconel tozu geri dönüştürülebilir mi?

Cevap: Evet, inconel tozu, sürdürülebilirliği teşvik ederek çeşitli yöntemlerle geri dönüştürülebilir ve geri kazanılabilir.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) What Inconel powder grades are most common for AM and why?

- IN718 and IN625 dominate for laser powder bed fusion due to weldability, oxidation resistance, and well‑established process windows. IN738LC and IN939 are emerging for higher temperature, though they require tighter atmosphere control and post‑processing.

2) What powder specifications matter most for consistent LPBF builds?

- PSD typically 15–45 μm (or 20–63 μm by supplier), high sphericity (>0.93), low satellites, O/N/H within spec (O often <0.03–0.06 wt% for Ni superalloys), Hall/Carney flow within target, and stable apparent/tap density. Conformance to ISO/ASTM 52907 testing is recommended.

3) Can reused Inconel powder maintain quality?

- Yes, with closed‑loop inert handling, sieving, and lot tracking. Monitor PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many workflows allow 5–10 reuse cycles before blending with virgin powder.

4) What post‑processing steps are typical for AM Inconel parts?

- Stress relief, HIP for porosity closure, solution + age (e.g., IN718: solution + double aging), machining/EDM, and surface finishing. Parameter sets and heat treatments should follow OEM/application notes and standards.

5) How should Inconel powder be stored and handled safely?

- Keep sealed under dry inert gas, <30–40% RH. Use explosion‑protected equipment, local exhaust, conductive tools/grounding, and PPE. Follow SDS; comply with ATEX/DSEAR guidance for metal powders.

2025 Industry Trends: Inconel Powder

- Higher productivity LPBF: Multi‑laser systems and scan strategy tuning increase part throughput for IN718/IN625 by 30–60% vs 2023 baselines.

- Powder circularity: Wider adoption of digital material passports and controlled reuse/blend rules to stabilize chemistry and flow over more cycles.

- Advanced atomization: Close‑coupled gas atomization with argon recovery cuts gas consumption 20–40% and satellite content; He‑assists used selectively for ultra‑fine cuts.

- Qualification acceleration: Standard artifacts and shared process maps improve parameter portability across platforms for aerospace/energy parts.

- Sustainability reporting: More suppliers disclose recycled content and energy intensity per kg of Inconel powder.

2025 KPI Snapshot for AM‑Grade Inconel Powder (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi‑laser + path optimization |

| Powder O content (wt%) | 0.04–0.08 | 0.03–0.06 | Improved inert handling/QA |

| Sphericity (aspect ratio) | 0.92–0.95 | 0.94–0.97 | Enhanced atomization control |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

| As‑built density (optimized) | 99.5–99.8% | 99.6–99.9% | Tighter process windows |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, 3D Systems, GE Additive); industry reports

Latest Research Cases

Case Study 1: Multi‑Laser Path Harmonization for IN718 Turbine Seals (2025)

Background: An aerospace tier‑1 experienced stitch‑line defects and variable surface roughness on multi‑laser LPBF builds.

Solution: Implemented automated overlap calibration, island scanning with synchronized hatch rotation, and in‑situ photodiode feedback. Post‑build HIP + standard aging.

Results: Lack‑of‑fusion defects in overlap zones −45%; Ra reduced from 19 μm to 13 μm; fatigue life (R=0.1, 650°C) improved by 18%; scrap rate −25%.

Case Study 2: Argon Recovery Retrofit for Inconel Powder Atomization (2024)

Background: A powder producer sought to cut operating costs and stabilize O content.

Solution: Added cryogenic argon recovery, upgraded chamber seals, and installed real‑time O2 ppm monitoring; optimized gas‑to‑melt ratio to reduce satellites.

Results: Argon use −33%; powder O median from 0.061 wt% to 0.045 wt%; satellite count −30%; customer LPBF flow improved (Hall flow −1.8 s/50 g).

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital material passports are foundational to reproducible Inconel powder performance.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, multi‑laser LPBF of Inconel parts reaches dependable serial production when overlap calibration and in‑situ monitoring are integral to the workflow.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Data‑driven parameter portability and post‑processing standards are shortening aerospace qualification timelines for Inconel AM components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (densities/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and analyses for AM

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Inconel powder applications

https://senvol.com/database - OEM parameter/application libraries (EOS, SLM Solutions, 3D Systems, GE Additive, Renishaw) for IN718/IN625

- Powder safety guidance (ATEX/DSEAR) for handling nickel superalloy powders

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added 5 focused FAQs, 2025 KPI table for AM‑grade Inconel powder, two recent case studies, expert viewpoints, and vetted tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if major OEMs release new parameter sets, argon recovery becomes standard on atomizers, or updated ASTM/ISO powder QA requirements are published.