Giriş

Inconel 600, yüksek sıcaklıklara ve korozyona karşı olağanüstü direnciyle bilinen popüler bir nikel-krom alaşımıdır. Eşsiz özellik kombinasyonu nedeniyle çeşitli endüstrilerde yaygın uygulamalar bulmaktadır. Son yıllarda, Inconel 600 tozu geliştirilmesi, katkısal imalat ve diğer gelişmiş imalat tekniklerinde yeni olanakların önünü açmıştır. Bu makale, Inconel 600 tozu ile ilgili özellikleri, uygulamaları, üretim sürecini, avantajları ve zorlukları incelemektedir.

Inconel 600 Tozu Nedir?

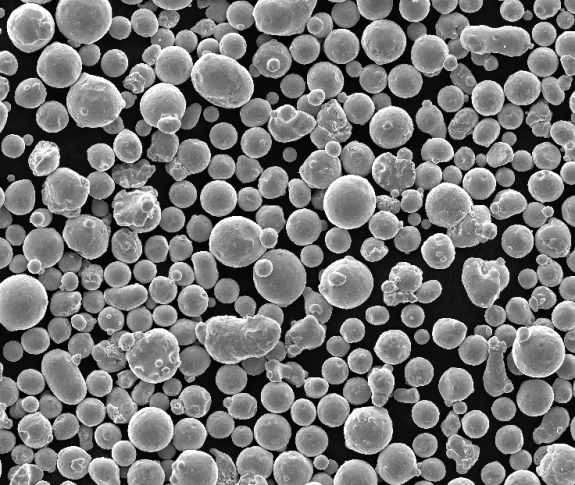

Inconel 600 tozu, Inconel 600 alaşımının ince, granül bir formudur. Erimiş Inconel 600'ün hızla soğutulup küçük küresel parçacıklar halinde katılaştırıldığı atomizasyon adı verilen bir işlemle üretilir. Bu toz formu, özellikle 3D baskı olarak da bilinen katkısal imalatta olmak üzere, imalat süreçlerinde daha fazla esneklik sağlar.

Inconel 600 Tozunun Özellikleri

Yüksek Sıcaklık Dayanımı

Inconel 600 tozunun dikkate değer özelliklerinden biri, yüksek sıcaklıklara dayanabilme yeteneğidir. 2000°F (1093°C) 'ye kadar yükseltilmiş sıcaklıklarda bile mukavemetini ve yapısal bütünlüğünü koruyabilir. Bu, onu gaz türbinleri, havacılık motorları ve ısıl işlem fırınları gibi aşırı ısı ortamlarındaki uygulamalar için uygun hale getirir.

Korozyon Direnci

Inconel 600 tozu, özellikle asitler, alkaliler ve klorür iyonları içeren ortamlarda olmak üzere mükemmel korozyon direnci sergiler. Sülfürik asit, hidroklorik asit ve deniz suyu dahil olmak üzere çeşitli aşındırıcı ortamlardan kaynaklanan aşındırıcı etkilere dayanabilir. Bu özellik, onu kimyasal işleme tesislerinde ve açık deniz endüstrilerinde oldukça arzu edilir hale getirir.

Oksidasyon Direnci

Inconel 600 tozunun bir diğer kayda değer özelliği, olağanüstü oksidasyon direncidir. Yüksek sıcaklıklara maruz kaldığında yüzeyinde daha fazla oksidasyonu engelleyen koruyucu bir oksit tabakası oluşturur. Bu özellik, onu gaz türbinleri, yanma odaları ve oksidasyonun meydana gelebileceği diğer yüksek sıcaklıklı ortamlar için uygun hale getirir.

Inconel 600 Tozunun Uygulamaları

Inconel 600 tozu, farklı endüstrilerde yaygın uygulamalar bulmaktadır. Önemli uygulamalardan bazıları şunlardır:

Havacılık ve Uzay Endüstrisi

Inconel 600 tozu, havacılık endüstrisinde türbin kanatları, yanma odası astarları ve egzoz sistemleri gibi bileşenlerin imalatı için yaygın olarak kullanılmaktadır. Yüksek sıcaklık ve korozyon direnci, mükemmel mekanik özelliklerle birleştiğinde, onu zorlu havacılık uygulamaları için ideal bir seçim haline getirir.

Kimyasal İşleme

Kimyasal işleme tesislerinde, aşındırıcı kimyasallara maruz kalmanın yaygın olduğu yerlerde, Inconel 600 tozu, ısı eşanjörleri, reaksiyon kapları ve boru sistemleri gibi ekipmanları üretmek için kullanılır. Korozyon ve oksidasyona karşı direnci, bu tür ekipmanların uzun ömürlülüğünü ve güvenilirliğini sağlar.

Nükleer Santraller

Inconel 600 tozu, yüksek seviyelerde radyasyona dayanabilme ve nükleer ortamlarda korozyon direnci yeteneği nedeniyle nükleer santrallerde yaygın olarak kullanılmaktadır. Diğer uygulamaların yanı sıra reaktör bileşenlerinde, yakıt elemanı ara parçalarında ve buhar jeneratörü borularında kullanılır.

Isıl İşlem Fırınları

Isıl işlem fırınları, mekanik özelliklerini kaybetmeden aşırı sıcaklıklara dayanabilen malzemeler gerektirir. Inconel 600 tozu, mükemmel ısı direnci ve bu tür zorlu ortamlarda uzun ömürlülüğü nedeniyle fırın armatürleri, ısıtma elemanları ve sepetlerin imalatı için yaygın olarak kullanılmaktadır.

Inconel 600 Tozunun Üretim Süreci

Inconel 600 tozunun üretimi çeşitli adımları içerir:

Atomizasyon

Üretim sürecindeki ilk adım atomizasyondur. Erimiş Inconel 600 alaşımı bir nozülden dökülür ve yüksek basınçlı gaz veya su jetlerine maruz bırakılır. Bu işlem, erimiş metali küçük damlacıklara ayırır ve bunlar soğudukça hızla ince toz parçacıkları halinde katılaşır.

Küresel Toz Üretimi

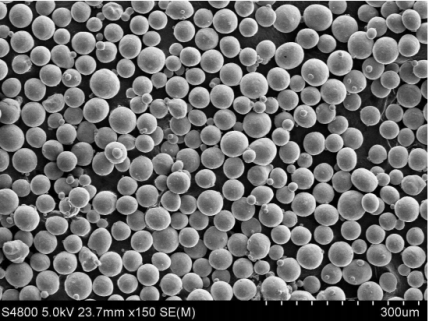

Daha düzgün bir toz şekli elde etmek için, atomize edilmiş parçacıklar küresel toz üretmek için ek işleme tabi tutulabilir. Bu, ısıl işlem, kontrollü katılaşma ve mekanik işleme gibi teknikleri içerebilir. Küresel toz parçacıkları, gelişmiş akışkanlığa ve paketleme yoğunluğuna sahiptir ve bu da onları katkısal imalat işlemleri için ideal hale getirir.

Toz Karakterizasyonu

Toz üretildikten sonra, özelliklerini ve kalitesini belirlemek için karakterizasyon testlerinden geçirilir. Parçacık boyutu dağılımı, akışkanlık, kimyasal bileşim ve morfoloji, bu aşamada değerlendirilen parametrelerden bazılarıdır. Bu testler, tozun amaçlanan uygulamaları için gerekli spesifikasyonları karşıladığından emin olur.

Inconel 600 Tozu Kullanmanın Avantajları

İmalat süreçlerinde Inconel 600 tozu kullanmak çeşitli avantajlar sunar:

Tasarım Esnekliği

Katkısal imalatta Inconel 600 tozu kullanımı, daha fazla tasarım esnekliği sağlar. Geleneksel yöntemler kullanılarak üretilmesi zor veya imkansız olacak parçaların üretilmesini sağlayarak, karmaşık geometriler ve karmaşık yapılar kolaylıkla üretilebilir.

Geliştirilmiş Verimlilik

Inconel 600 tozu, malzeme kullanımının optimizasyonunu sağlayarak atıkları azaltır ve genel verimliliği artırır. Seçici lazer eritme (SLM) veya elektron ışınlı eritme (EBM) gibi katkısal imalat teknikleri, minimum malzeme tüketimi ile parçalar üretebilir, bu da maliyet tasarrufu ve çevresel etkiyi azaltır.

Geliştirilmiş Ürün Performansı

Inconel 600 tozu kullanılarak üretilen bileşenler, mükemmel mekanik özellikler, yüksek mukavemet ve iyi yorulma direnci sergiler. Aşırı sıcaklıklara ve zorlu ortamlara dayanabilirler, geleneksel imalat yöntemlerine kıyasla üstün performans ve uzun ömür sağlar.

Inconel 600 Tozu ile Çalışmanın Zorlukları

Inconel 600 tozu sayısız fayda sunarken, kullanımıyla ilgili zorluklar da vardır:

Yüksek Maliyet

Inconel 600 tozu, diğer alaşımlara ve malzemelere kıyasla nispeten pahalıdır. Hammaddelerin, işleme tekniklerinin ve kalite kontrolün maliyeti daha yüksek fiyata katkıda bulunur. Belirli uygulamalar için Inconel 600 tozu seçilirken bu maliyet faktörünün dikkate alınması gerekir.

İşleme Zorlukları

Inconel 600 tozu, yüksek mukavemete ve iş sertleşme özelliklerine sahiptir, bu da işlenmesini zorlaştırır. İstenen şekli ve boyutları elde etmek için özel işleme teknikleri ve aletleri gereklidir. Bu, özellikle karmaşık bileşenler için üretim süresini ve maliyetlerini artırabilir.

İnce Bakır Tozu

Katkısal imalat süreçlerinde toz kullanımı dikkatli bir şekilde değerlendirilmelidir. Inconel 600 tozu incedir ve kolayca havaya karışır, uygun şekilde yönetilmezse sağlık ve güvenlik riskleri oluşturur. Toz taşıma işlemleri sırasında uygun havalandırma, toz kontrolü ve kişisel koruyucu ekipman dahil olmak üzere sıkı güvenlik protokollerine uyulmalıdır.

Gelecek Trendler ve Gelişmeler

Inconel 600 tozunun katkısal imalatta kullanımı önümüzdeki yıllarda artması bekleniyor. Devam eden araştırma ve geliştirme çalışmaları, parçacık boyutu dağılımı, akışkanlık ve alaşım bileşimi gibi toz özelliklerini daha da optimize etmeyi amaçlamaktadır. Bu gelişmeler, uygulama yelpazesini genişletecek ve Inconel 600 tozu bazlı bileşenlerin genel performansını iyileştirecektir.

Sonuç

Sonuç olarak, Inconel 600 tozu, çok çeşitli uygulamalar için uygun hale getiren olağanüstü özelliklere sahip, son derece çok yönlü bir malzemedir. Yüksek sıcaklık direnci, korozyon direnci ve oksidasyon direnci, onu havacılık, kimyasal işleme, nükleer enerji ve ısıl işlem gibi endüstriler için ideal bir seçim haline getirir. Inconel 600 tozunun üretim süreci atomizasyonu içerir ve küresel toz parçacıkları üretmek için daha da rafine edilebilir. Inconel 600 tozunun kullanımı, tasarım esnekliği, gelişmiş verimlilik ve gelişmiş ürün performansı gibi avantajlar sunar. Ancak, yüksek maliyet, işleme zorlukları ve uygun toz kullanımı dahil olmak üzere dikkate alınması gereken zorluklar vardır.

İleriye baktığımızda, Inconel 600 tozunun geleceği umut verici gelişmeler sunuyor. Devam eden araştırmalar ve gelişmeler, toz özelliklerini optimize etmeyi ve uygulamalarını genişletmeyi amaçlamaktadır. Katkısal imalat gelişmeye devam ettikçe, Inconel 600 tozu, tasarım ve imalat olanaklarının sınırlarını zorlamada çok önemli bir rol oynayacaktır.

SSS

1. Inconel 600 tozu sadece katkısal imalatta mı kullanılıyor?

Hayır, Inconel 600 tozu yaygın olarak katkısal imalatta kullanılmakla birlikte, döküm ve dövme gibi geleneksel imalat süreçlerinde de uygulamalar bulmaktadır.

2. Inconel 600 tozu yüksek basınçlı ve yüksek sıcaklıklı ortamlarda kullanılabilir mi?

Evet, Inconel 600 tozu, yüksek sıcaklıklara ve basınçlara dayanacak şekilde özel olarak tasarlanmıştır ve bu da onu zorlu ortamlar için uygun hale getirir.

3. Inconel 600 tozu kimyasal korozyona karşı dayanıklı mıdır?

Evet, Inconel 600 tozu, asitler ve alkaliler dahil olmak üzere çeşitli kimyasal ortamlarda mükemmel korozyon direnci sergiler.

4. Inconel 600 tozuna alternatif malzemeler var mı?

Evet, mevcut alternatif nikel bazlı alaşımlar ve süper alaşımlar vardır, ancak Inconel 600 tozu, benzersiz özellik ve performans kombinasyonu nedeniyle tercih edilmektedir.

5. Inconel 600 tozu geri dönüştürülebilir mi?

Evet, Inconel 600 tozu geri dönüştürülebilir ve imalat süreçlerinde yeniden kullanılabilir, bu da sürdürülebilirliğe ve maliyet verimliliğine katkıda bulunur.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What powder specifications should I request for LPBF with Inconel 600 Powder?

- Spherical morphology, PSD D10–D90 ≈ 15–45 μm, low satellites, O ≤0.04 wt%, N ≤0.01 wt%, H ≤0.001 wt% (typical targets), apparent density ≥4.0 g/cc, Hall/Carney flow within machine OEM guidance.

2) How does Inconel 600 Powder perform compared to 625 or 718 in AM?

- IN600 offers excellent oxidation and chloride stress‑corrosion cracking resistance and good formability; 625 and 718 deliver higher strength after precipitation hardening. Choose IN600 for corrosion/oxidation and thermal cycling; pick 625/718 for high strength or creep‑critical parts.

3) What build environment is recommended for Inconel 600 in LPBF?

- Inert atmosphere with chamber O2 100–300 ppm, stable gas flow to remove spatter/soot, preheats not strictly required but 80–120°C can reduce residual stress on large sections; EBM runs at elevated temperatures but is less common for IN600.

4) Can I reuse Inconel 600 Powder without degrading properties?

- Yes, with controlled sieve (e.g., 53 μm), blend‑back with virgin powder, and monitoring of PSD, flow, apparent density, and interstitials (O/N/H). Many plants qualify 5–10 reuse cycles; set limits via mechanical/fatigue trend and NDE defect analytics.

5) Which post‑processing steps are most beneficial for AM parts made from Inconel 600 Powder?

- Stress‑relief (e.g., 870–980°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface finishing (shot peen, bead blast). For corrosion‑critical service, clean and passivate where applicable per ASTM practices.

2025 Industry Trends and Data

- Traceability: Digital powder passports covering chemistry, PSD, O/N/H, inclusion cleanliness, reuse count, and build IDs are now common in aerospace/energy RFQs.

- Process productivity: Multi‑laser LPBF, adaptive scan strategies, and improved gas‑flow designs deliver 10–25% build‑rate gains on Ni‑based powders while maintaining density.

- Sustainability: Argon recirculation and recycled feedstock programs reduce CO2e and OPEX; more suppliers disclose Environmental Product Declarations (EPDs).

- Qualification speed: AI‑assisted in‑situ monitoring is shortening CT/QA cycles for serial production of IN600 heat‑exposed components.

- Binder jetting maturation: Debind/sinter/HIP playbooks for Ni‑Cr alloys enable cost‑effective complex manifolds and heat‑management parts.

| KPI (Inconel 600 Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Surface Ra upskin (μm) with contouring | 10-15 | 6–10 | Corrosion/fatigue initiation | Vendor app notes |

| Build‑rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Binder‑jet final density (with HIP) | 98–99% | 99–99.5% | Mechanical reliability | OEM application notes |

| Recycled content disclosure | Sınırlı | 20–40% offered on some lots | ESG, cost | EPD/LCA reports |

Standards and references:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), F3302 (AM process control): https://www.astm.org

- ASM Handbook, Additive Manufacturing; Nickel, Cobalt, and Their Alloys: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Inconel 600 Burner Tips for Oxidizing Environments (2025)

- Background: An industrial furnace OEM needed rapid-turn burner tips with complex cooling channels and excellent oxidation resistance.

- Solution: Gas‑atomized Inconel 600 Powder (15–45 μm, O ≤0.03 wt%); four‑laser LPBF with optimized gas flow and contour strategies; stress‑relief + HIP; abrasive flow machining for internal channels.

- Results: CT‑verified density 99.92%; oxide scaling mass gain reduced 20% vs. cast baseline after 1000 h at 980°C; first‑pass yield +11%; lead time −35%.

Case Study 2: Binder‑Jetted IN600 Heat Exchanger Cores with Sinter‑HIP (2024)

- Background: A chemical processing firm sought corrosion‑resistant, thin‑web heat exchangers with lower unit cost than LPBF.

- Solution: Fine IN600 powder (D50 ≈ 20 μm), controlled debind/sinter profile, followed by HIP; implemented powder passports and SPC on shrinkage to ±0.3% tolerance.

- Results: Final density 99.1–99.4%; helium leak rate <1×10⁻⁹ mbar·L/s; chloride stress‑corrosion performance on par with wrought IN600 after surface finishing; part cost −18% at 2k units/year.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Interstitial control and gas‑flow tuning are pivotal for Inconel 600 Powder—these two factors dominate density and defect formation more than minor scan tweaks.”

- Prof. Sindo Kou, Emeritus Professor of Materials Science, University of Wisconsin–Madison

- Viewpoint: “Ni‑Cr alloys like IN600 benefit from heat input moderation and adequate shielding to suppress hot cracking and oxidation during fusion‑based processing.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Digital powder passports tied to in‑situ layer imaging have become essential for accelerated qualification of high‑temperature Ni alloys.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Wisconsin–Madison: https://www.wisc.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM F3302 (AM process control)

- Metrology: LECO O/N/H analyzers (https://www.leco.com); SEM for morphology/satellites; CT scanning for internal defects

- Design/Simulation: Ansys Additive, Simufact Additive for scan strategy and distortion; nTopology for internal channels/lattices

- Corrosion/high‑temp testing: ASTM G28 (Ni‑alloy corrosion), cyclic oxidation tests (e.g., ASTM G54 guidance), creep/fatigue per ASTM E139/E466

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; inserted 2025 trends with KPI table and references; provided two case studies (multi‑laser LPBF burner tips, binder‑jet IN600 heat exchangers); included expert viewpoints with affiliations; compiled standards, metrology, simulation, and testing resources for Inconel 600 Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, OEMs issue new oxygen/reuse specs for Ni powders, or new datasets on IN600 AM oxidation/corrosion and HIP effects are published.