Metal tozları çeşitli endüstrilerde çok önemli bir rol oynayarak gelişmiş üretim süreçleri için temel sağlar ve yenilikçi ürünlerin oluşturulmasını mümkün kılar. Otomotiv ve havacılık sektörlerinden elektronik ve sağlık hizmetlerine kadar, metal tozları vazgeçilmez bir kaynak haline gelmiştir. Bu makalede, metal tozlarının dünyasını inceleyecek, üretim süreçlerini, türlerini, uygulamalarını, avantajlarını, zorluklarını ve gelecekteki eğilimlerini anlayacağız.

1. Giriş

Metal tozları, küçük boyutları ve yüksek yüzey alanı/hacim oranları nedeniyle benzersiz özellikler sergileyen, metalik maddelerin ince bölünmüş parçacıklarıdır. Tipik olarak çeşitli üretim yöntemleriyle üretilirler ve özel gereksinimleri karşılayacak şekilde uyarlanabilirler. Metal tozları, bileşenler, kaplamalar ve hatta karmaşık 3B baskılı nesneler oluşturmak için kullanıldıkları çeşitli endüstrilerde uygulama alanı bulur.

2. Metal Tozları Nelerdir?

Metal tozu, metalik elementlerin veya alaşımların ince öğütülmüş parçacıklarıdır. Genellikle daha büyük metal parçalarını toz haline getirerek veya toplu malzemeleri toz haline getiren kimyasal veya fiziksel işlemlerle üretilirler. Bu tozlar boyut, şekil ve bileşim bakımından farklılık gösterebilir ve farklı uygulamalar için çok çeşitli olanaklar sunar.

3. Metal Tozlarının Üretim Süreci

Metal tozu üretimi, her biri farklı metal türleri ve istenen toz özellikleri için uygun olan çeşitli teknikleri içerir. Bazı yaygın üretim süreçleri şunlardır:

3.1 Atomizasyon

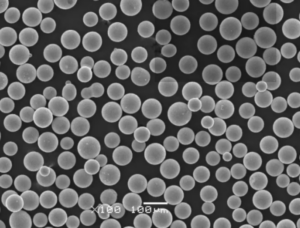

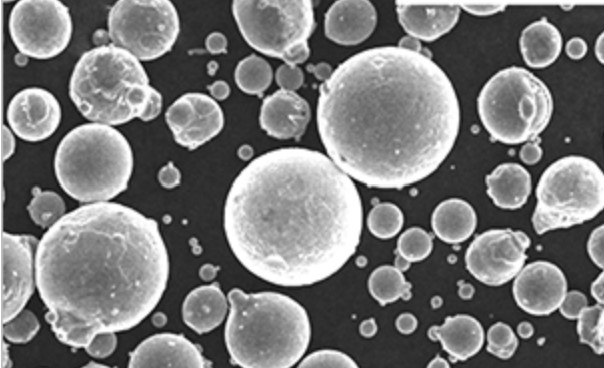

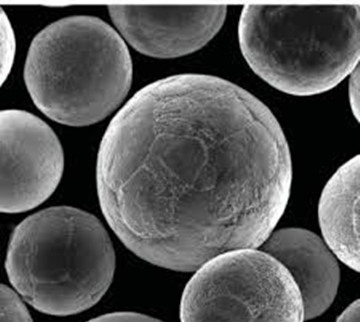

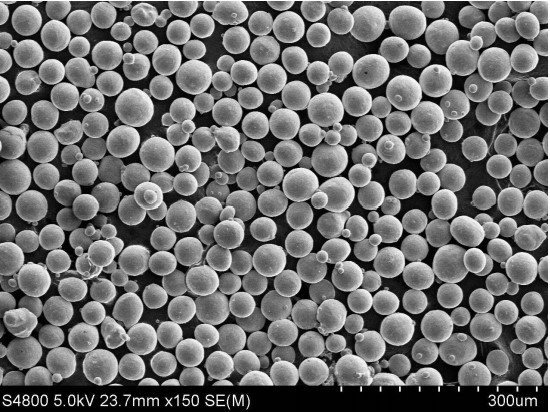

Atomizasyon, metal tozu üretmek için en yaygın olarak kullanılan yöntemlerden biridir. Erimiş metalin, gaz atomizasyonu, su atomizasyonu veya santrifüj atomizasyonu gibi çeşitli teknikler kullanılarak damlacıklara ayrılmasını içerir. Damlacıklar, daha sonra toplanan ve daha fazla işlenen ince toz parçacıkları halinde katılaşır.

3.2 İndirgeme

İndirgeme, metal oksitlerin veya tuzların bir indirgeyici madde kullanılarak kimyasal olarak metalik formlarına indirgendiği bir işlemdir. Bu yöntem, demir, bakır ve nikel tozlarının üretimi için yaygın olarak kullanılmaktadır. İndirgeme yoluyla elde edilen metal tozu, özel reaksiyon koşullarına bağlı olarak benzersiz özellikler sergileyebilir.

3.3 Elektroliz

Elektroliz, öncelikle titanyum, alüminyum ve magnezyum gibi reaktif metallerin tozlarını üretmek için kullanılır. Bu işlemde, metal iyonları içeren bir elektrolitik çözeltiden bir elektrik akımı geçirilir. Metal iyonları indirgenir ve bir katoda biriktirilerek metal tozu oluşumuyla sonuçlanır.

3.4 Mekanik Yöntemler

Mekanik yöntemler, mekanik alaşımlama ve öğütme işlemlerini içerir. Bu yöntemler tipik olarak, metal tozlarını seramik veya polimerler gibi diğer malzemelerle öğütmek ve karıştırmak için yüksek enerjili bilyalı değirmenler veya aşındırıcılar kullanır. Mekanik yöntemler, geliştirilmiş özelliklere sahip alaşımlar ve kompozit tozlar üretebilir.

3.5 Kimyasal Yöntemler

Kimyasal yöntemler, çökelme, hidrotermal sentez ve sol-jel sentezi gibi işlemleri içerir. Bu teknikler, kimyasal reaksiyonlar yoluyla metal tozu oluşumuna dayanır. Ön maddeler veya metal bileşikleri bir çözeltide çözülür ve kontrollü koşullar altında, istenen metal türleri çökelir veya bir toz olarak oluşur. Kimyasal yöntemler, elde edilen tozların bileşimini ve morfolojisini hassas bir şekilde kontrol etme yeteneği sunar.

4. Metal Tozları Türleri

Metal tozları iki ana kategoriye ayrılabilir: demir esaslı metal tozu ve demir dışı metal tozları. Her kategoriyi daha ayrıntılı olarak inceleyelim:

4.1 Demir Esaslı Metal Tozları

Demir esaslı metal tozları, öncelikle demir ve demir bazlı alaşımlardan oluşur. Bu tozlar, otomotiv, inşaat ve makine gibi endüstrilerde yaygın olarak kullanılmaktadır. Bazı yaygın demir esaslı metal tozları arasında demir tozu, paslanmaz çelik tozu ve dökme demir tozu bulunur. Mükemmel manyetik özellikler, korozyon direnci ve mukavemet sergileyerek, yüksek performanslı bileşenler gerektiren uygulamalar için ideal hale getirirler.

4.2 Demirli Olmayan Metal Tozları

Demirli olmayan metal tozları, demir dışındaki çok çeşitli metalik elementleri ve alaşımları kapsar. Alüminyum, bakır, titanyum, nikel ve bronz, demirli olmayan metal tozlarına örnek olarak verilebilir. Bu tozlar, hafiflik, yüksek iletkenlik, mükemmel termal kararlılık ve korozyon direnci gibi benzersiz özellikler sunar. Uzay, elektronik ve biyomedikal gibi belirli malzeme özelliklerinin kritik olduğu endüstrilerde yaygın olarak kullanılmaktadırlar.

5. Metal Tozlarının Uygulama Alanları

Metal tozları, çok yönlü doğaları nedeniyle çeşitli endüstrilerde sayısız uygulama alanı bulmaktadır. Metal tozlarının yaygın olarak kullanıldığı bazı önemli sektörleri inceleyelim:

5.1 Otomotiv Endüstrisi

Otomotiv endüstrisi, motor parçaları, dişliler, yataklar ve fren sistemleri gibi bileşenlerin imalatında metal tozlarına büyük ölçüde güvenmektedir. Metal tozları mükemmel mukavemet, aşınma direnci ve boyutsal doğruluk sağlayarak araçların genel performansına ve verimliliğine katkıda bulunur.

5.2 Havacılık ve Uzay Endüstrisi

Havacılık ve uzay sektöründe, metal tozları aşırı koşullara dayanabilen hafif bileşenlerin üretiminde kullanılmaktadır. Toz metalurjisi teknikleri, türbin kanatları, roket motoru parçaları ve yapısal bileşenler dahil olmak üzere karmaşık şekillerin ve yapıların imalatını mümkün kılar ve optimum performans ve yakıt verimliliği sağlar.

5.3 Elektronik Endüstrisi

Metal tozları, elektronik endüstrisinde elektrik kontakları, iletken kaplamalar ve lehimleme uygulamaları için kullanıldıkları hayati bir rol oynamaktadır. Metallerin yüksek elektriksel iletkenliği, verimli enerji transferini kolaylaştırır ve elektronik cihazlarda ve devrelerde güvenilir performans sağlar.

5.4 Medikal Endüstrisi

Tıp alanında, metal tozları implantların, cerrahi aletlerin ve diş protezlerinin imalatında uygulama alanı bulmaktadır. Titanyum ve kobalt-krom alaşımları gibi metaller biyouyumlu olup mükemmel mekanik özellikler sunarak insan vücuduyla bütünleşmesi gereken ve aynı zamanda dayanıklılık ve mukavemet sağlayan implantlar için idealdir.

5.5 Katmanlı Üretim

Metal tozları, 3D baskı olarak da bilinen katmanlı imalat alanında devrim yaratmıştır. Metal tozlarının katman katman seçici olarak birleştirilmesiyle, yüksek hassasiyetle karmaşık ve girift geometriler oluşturulabilir. Bu teknoloji, havacılık, otomotiv ve sağlık gibi endüstrilerde özelleştirilmiş ve hafif tasarımlara olanak sağlayarak yeni olanakların kapılarını açmıştır.

6. Metal Tozları Kullanmanın Avantajları

Metal tozunun kullanılması, geleneksel üretim yöntemlerine göre çeşitli avantajlar sunmaktadır. Bu avantajlardan bazılarını inceleyelim:

6.1 Tasarım Esnekliği

Metal tozları, geleneksel üretim teknikleriyle elde edilmesi zor olan karmaşık ve girift şekillerin üretilmesini sağlar. Bu tasarım esnekliği, genel performansı iyileştiren yenilikçi ve hafif ürün tasarımları için olanaklar yaratır.

6.2 Maliyet Verimliliği

Toz metalurjisi teknikleri genellikle geleneksel işleme yöntemlerine kıyasla daha az malzeme israfıyla sonuçlanır. Şekle yakın bileşenler oluşturma yeteneği, malzeme maliyetlerini düşürür ve işleme gereksinimlerini en aza indirerek üretimde maliyet tasarrufu sağlar.

6.3 Malzeme Özellikleri

Üreticiler, metal tozlarını dikkatli bir şekilde seçerek ve işleme parametrelerini ayarlayarak, metal tozlarının malzeme özelliklerini belirli uygulama gereksinimlerini karşılayacak şekilde uyarlayabilirler. Bu özelleştirme, nihai ürünün bileşimini, gözenekliliğini, yoğunluğunu ve mekanik özelliklerini kontrol etmeyi içerir ve optimum performans ve işlevsellik sağlar.

6.4 Atık Azaltma

Toz metalurjisi teknikleri, malzeme israfını en aza indirerek sürdürülebilir üretim uygulamalarını teşvik eder. Fazla tozları geri dönüştürme ve yeniden kullanma yeteneği, çevresel etkiyi daha da azaltarak metal tozunu geleneksel üretim süreçlerine göre daha yeşil bir alternatif haline getirir.

7. Metal Tozlarıyla Çalışmanın Zorlukları

Metal tozları sayısız fayda sunarken, bunların işlenmesi ve işlenmesiyle ilgili bazı zorluklar vardır. Bazı önemli zorlukları tartışalım:

7.1 Güvenlik Endişeleri

Metal tozu, yanıcı ve patlayıcı doğaları nedeniyle güvenlik riskleri oluşturabilir. Güvenli bir çalışma ortamı sağlamak için üretim tesislerinde yeterli havalandırma, toz kontrolü ve yangın önleme protokolleri dahil olmak üzere uygun güvenlik önlemleri uygulanmalıdır.

7.2 Kullanım ve Depolama

Metal tozları, kontaminasyonu, oksidasyonu ve nem emilimini önlemek için dikkatli bir şekilde işlenmeli ve depolanmalıdır. Üretim süreci boyunca tozların kalitesini ve bütünlüğünü korumak için özel ekipman ve kontrollü ortamlar gereklidir.

7.3 Kirlenme

Metal tozlarının kontaminasyonu, nihai ürünün kalitesini ve özelliklerini olumsuz etkileyebilir. Yabancı parçacıklardan kaynaklanan çapraz kontaminasyon veya ekipmanın uygunsuz temizlenmesi, üretilen bileşenlerin performansını ve güvenilirliğini etkileyen safsızlıkların girmesine neden olabilir.

7.4 İşlem Sonrası

İlk üretim aşamasından sonra, metal tozu genellikle sinterleme, ısıl işlem ve yüzey finisajı gibi ek işlem sonrası adımlar gerektirir. Bu süreçler zaman alıcı olabilir ve genel üretim döngüsüne karmaşıklık katabilir, dikkatli planlama ve kalite kontrolü gerektirir.

8. Metal Tozu Teknolojisindeki Gelecek Trendleri

Metal tozu teknolojisi alanı, devam eden araştırmalar ve üretim tekniklerindeki gelişmelerle yönlendirilerek gelişmeye devam etmektedir. Metal tozu teknolojisindeki bazı gelecek trendleri şunlardır:

- Nanomalzemeler: Nano ölçekli metal tozlarının geliştirilmesi, elektronik, enerji depolama ve kataliz gibi alanlarda gelişmiş malzeme özellikleri, iyileştirilmiş performans ve yenilikçi uygulamalar için yeni olanakların kapılarını açmaktadır.

- Toz Geri Dönüşümü: Sürdürülebilirlik ve döngüsel ekonomi ilkelerine artan vurgu, verimli toz geri dönüşüm yöntemlerinin geliştirilmesini yönlendirmektedir. Fazla tozların ve metal hurdasının geri dönüştürülmesi, atığı azaltır ve üretim endüstrisinin çevresel ayak izini en aza indirir.

- Gelişmiş Alaşım Geliştirme: Araştırmacılar, üstün mekanik, termal ve elektriksel özellikler elde etmek için yeni alaşım bileşimlerinin ve toz formülasyonlarının geliştirilmesini aktif olarak araştırmaktadır. Gelişmiş alaşımlar, geleneksel metallerin sunabileceğinin ötesinde belirli malzeme özellikleri gerektiren uygulamaların kapılarını açmaktadır.

- Toz Karakterizasyon Teknikleri: Toz karakterizasyon tekniklerindeki gelişmeler, üreticilerin parçacık boyutu dağılımı, şekli ve yüzey özellikleri gibi toz özellikleri hakkında daha derin bilgiler edinmesini sağlar. Bu bilgi, üretim süreçlerini optimize etmeye ve tutarlı ürün kalitesi elde etmeye yardımcı olur.

9. Sonuç

Metal tozları, modern endüstrilerde devrim yaratarak, üretim süreçleri için çok yönlü ve özelleştirilebilir bir çözüm sunmaktadır. Otomotiv ve havacılıktan elektroniğe ve sağlığa kadar, metal tozu çeşitli sektörlerde uygulama alanı bulmakta, yüksek performanslı bileşenlerin ve yenilikçi ürünlerin üretilmesini sağlamaktadır. Metal tozlarının işlenmesi ve işlenmesinde zorluklar olsa da, devam eden araştırmalar ve teknolojik gelişmeler, endüstriyi ileriye taşımaya devam etmekte ve heyecan verici gelecek olasılıklarının önünü açmaktadır.

SSS

1. Metal tozlarıyla çalışmak güvenli midir?

Metal tozları, güvenli bir çalışma ortamı sağlamak için uygun güvenlik protokolleri ve işleme gerektirir. Havalandırma, toz kontrolü ve yangın önleme gibi önlemler, metal tozunun işlenmesinde çok önemlidir.

2. Metal tozları geri dönüştürülebilir mi?

Evet, metal tozu geri dönüştürülebilir. Fazla tozların ve metal hurdasının geri dönüştürülmesi, atığı azaltır ve sürdürülebilir üretim uygulamalarını teşvik eder.

3. Otomotiv endüstrisinde metal tozlarının bazı yaygın uygulamaları nelerdir?

Metal tozları, otomotiv endüstrisinde motor parçaları, dişliler, yataklar ve fren sistemleri gibi bileşenlerin imalatında yaygın olarak kullanılmaktadır. Mükemmel mukavemet, aşınma direnci ve boyutsal doğruluk sunarak araçların genel performansına ve verimliliğine katkıda bulunurlar.

4. Metal tozu katmanlı imalatta nasıl kullanılır?

Metal tozu, 3D baskı olarak da bilinen katmanlı imalatta önemli bir malzemedir. Karmaşık ve özelleştirilmiş geometrileri yüksek hassasiyetle oluşturmak için katman katman seçici olarak birleştirilirler. Bu teknoloji, hafif tasarımların üretilmesini sağlar ve havacılık, otomotiv ve sağlık gibi endüstrilerde girift bileşenlerin üretilmesini sağlar.

5. Metal tozunu üretimde kullanmanın avantajları nelerdir?

Metal tozunu üretimde kullanmak, tasarım esnekliği, maliyet verimliliği, özel malzeme özellikleri ve atık azaltma dahil olmak üzere çeşitli avantajlar sunar. Metal tozu, karmaşık şekillerin üretilmesini sağlar, malzeme israfını azaltır, malzeme özelliklerinin özelleştirilmesini sağlar ve sürdürülebilir üretim uygulamalarını teşvik eder.

Additional FAQs on Metal Powders

1) How do particle size and morphology affect performance in different processes?

- LPBF prefers spherical powders D10–D90 ≈ 15–45 μm for flow and packing; binder jetting often uses 5–25 μm; press-and-sinter favors irregular particles for mechanical interlocking. Sphericity improves flow but can reduce green strength in pressing.

2) What are the most critical quality controls for AM-grade metal powders?

- PSD (laser diffraction), flowability (Hall/Carney), apparent/tap density, interstitials (O/N/H), moisture, morphology (SEM), contamination (ICP-OES), and reuse genealogy tracking.

3) Can recycled/used metal powder be blended back safely?

- Yes, with controlled blend-back ratios (e.g., 20–50%), sieving, PSD/interstitial checks, and periodic tensile/fatigue coupons. Retire lots when specs or part quality drift.

4) Which atomization route should I choose for stainless vs. titanium?

- Gas atomization suits steels/Ni alloys for cost and throughput; plasma/electrode (PA/PREP/EIGA) are preferred for reactive alloys (Ti, TiAl) due to lower oxygen and higher sphericity.

5) What standards govern metal powders for additive manufacturing?

- ISO/ASTM 52907 (feedstock), material-specific standards like ASTM F2924/F3001 (Ti), F3184 (CoCr), F3055 (Ni alloys), plus facility safety via NFPA 484 for combustible metals.

2025 Industry Trends in Metal Powders

- Qualification at scale: In‑situ monitoring tied to powder passports reduces CT burden for recurring geometries.

- Copper and aluminum growth: Blue/green laser LPBF expands high‑reflectivity metals for e‑mobility and thermal management.

- Binder jetting maturity: Higher densities via sinter/HIP playbooks for steels, Ni, and copper; larger parts at lower cost.

- Sustainability: EPDs, recycled content disclosure, and closed-loop powder handling adopted by aerospace/medical OEMs.

- Supply resilience: Dual‑sourcing and regional atomization capacity added to mitigate geopolitical and logistics risks.

| 2025 Metric (Metal Powders) | Typical Range/Value | Why it matters | Kaynak |

|---|---|---|---|

| LPBF powder PSD target | D10–D90 ≈ 15–45 μm | Stable recoating and density | ISO/ASTM 52907 |

| Relative density after LPBF + HIP (common alloys) | 99.5–99.9% | Structural reliability | Peer-reviewed AM/OEM notes |

| Oxygen spec (Ti‑6Al‑4V ELI powder) | ≤0.13 wt% O | Ductility/fatigue | ASTM F136/F3001 |

| Binder‑jetted density after sinter/HIP (steels/Ni/Cu) | 95–99% | Cost-effective large parts | Vendor case data |

| Typical reuse blend-back in serial AM | 20–50% recycled | Cost and consistency | Industry benchmarks |

| Price band, AM‑grade powders (alloys vary) | ~$20–$500/kg | Budgeting | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- NIST AM Bench and datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Copper Powders for EV Inverter Cold Plates (2025)

Background: An EV OEM sought higher thermal performance with pure copper components, historically difficult due to reflectivity and spatter.

Solution: Deployed green-laser LPBF with high-sphericity gas‑atomized copper powder (15–45 μm), inline O2/H2O monitoring, and optimized scan strategy.

Results: Build yield +22%, porosity <0.2%; heat exchanger showed 12–15% lower thermal resistance vs. machined baseline; powder reuse at 30% with stable PSD and oxygen.

Case Study 2: Binder‑Jetted 17‑4PH Metal Powders for Large Tooling Inserts (2024)

Background: A tooling supplier needed rapid, low‑cost conformal‑cooled inserts.

Solution: Used fine gas‑atomized 17‑4PH powder for binder jetting, followed by sinter + HIP and machining of critical surfaces.

Results: Final density 97–98.5%, cycle time reduction 35%, mold cooling improved part ejection time by 18%; powder scrap reduced by 40% via closed‑loop sieving.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that link PSD and interstitials with in‑situ build data are enabling statistically defensible part acceptance at production volumes.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Blue/green laser adoption is unlocking copper and aluminum powders for production, not just prototypes.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting plus mature sinter/HIP recipes is a credible path for large, cost‑sensitive metal parts with industrial‑grade properties.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology at accredited labs

- Apparent/tap density (ASTM B212/B329)

- Design and simulation

- Ansys Additive, Simufact Additive; nTopology for lattices and conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent metal powder case studies, expert viewpoints with citations, and curated tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs release new copper/aluminum AM parameter sets, or significant powder price/availability shifts occur.