O pó de carbeto de silício (SiC) é um material inovador que vem causando impacto em setores que vão do automotivo ao eletrônico e até mesmo ao aeroespacial. Conhecido por sua excepcional dureza, alta condutividade térmica e resistência à corrosão química, Pó de SiC tornou-se um material de referência para inúmeras aplicações de ponta. Mas o que exatamente o torna tão especial e como você pode fazer o melhor uso dele? Vamos nos aprofundar no assunto!

Composição do pó de SiC

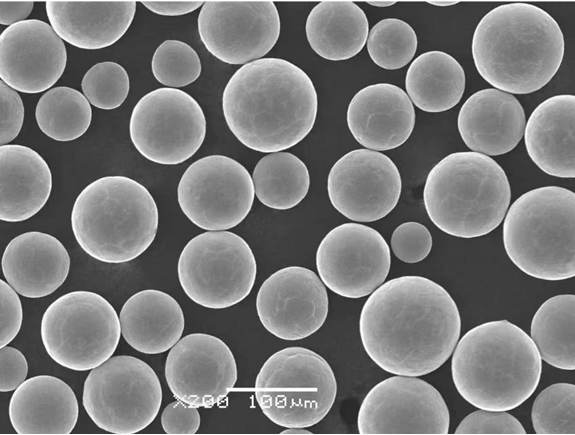

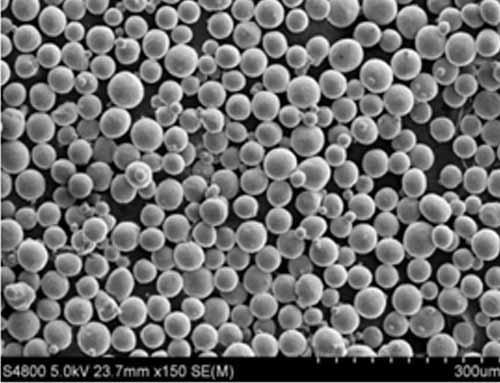

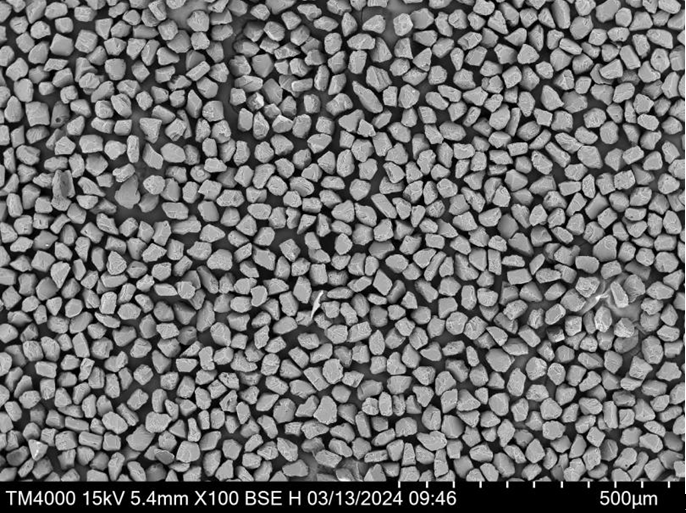

O pó de SiC é um composto de silício e carbono. Sua estrutura cristalina é tipicamente hexagonal (alfa-SiC) ou cúbica (beta-SiC), cada uma oferecendo propriedades exclusivas adaptadas a aplicações específicas. A composição exata do pó de SiC determina sua força, propriedades térmicas e resistência química, o que o torna a escolha ideal para uma variedade de processos industriais.

| Propriedade | Detalhes |

|---|---|

| Fórmula química | SiC (carbeto de silício) |

| Níveis de pureza | 90% - 99,999% |

| Estrutura cristalina | Alfa (hexagonal), Beta (cúbico) |

| Densidade | 3,21 g/cm³ (aprox.) |

| Faixa de tamanho de partícula | Escala nano (20-200 nm) a micrônica (1-500 μm) |

| Aditivos (opcional) | Boro, alumínio ou nitrogênio (para melhorar as propriedades) |

Características de Pó de SiC

O que diferencia o pó de SiC de outros materiais? Vamos explorar algumas de suas características de destaque:

- Dureza extrema: O SiC é classificado logo abaixo do diamante na escala Mohs, o que o torna um excelente material abrasivo.

- Alta condutividade térmica: Perfeito para dissipação de calor em eletrônicos e ambientes de alta temperatura.

- Estabilidade química: Resistente à oxidação, ácidos e álcalis.

- Leve: Apesar de sua dureza, o SiC é significativamente mais leve do que metais como aço ou alumínio.

- Alto ponto de fusão: Resiste a temperaturas superiores a 2.700°C.

| Característica | Explicação |

|---|---|

| Dureza (Escala de Mohs) | 9.2 |

| Condutividade térmica | 120-200 W/mK (dependendo da pureza e do tipo) |

| Ponto de fusão | ~2,730°C |

| Condutividade elétrica | Pode variar de semicondutor a isolante |

| Densidade | Menor do que muitos metais, o que aumenta seu uso em aplicações leves |

Tipos e modelos de pó de SiC

Quando se trata de pó de SiC, definitivamente não existe um tamanho único para todos. Aqui estão 10 modelos específicos adaptados a diferentes setores e aplicações:

| Modelo | Descrição |

|---|---|

| SiC F240 | Pó abrasivo ultrafino para tarefas de lixamento e polimento de precisão |

| SiC 99,9% Nano puro | Pó nanométrico de alta pureza para eletrônicos e revestimentos avançados |

| SiC Beta-45 | Pó de fase beta otimizado para aplicações de resistência química |

| SiC Alpha-100 | Pó de fase alfa ideal para cerâmica estrutural |

| SiC Metalúrgico | Pó mais grosso para aplicações em siderurgia e fundição |

| Pó verde de SiC | SiC verde de alta pureza para aplicações refratárias |

| Pó preto de SiC | Opção econômica e de menor pureza para abrasivos industriais |

| Revestido com SiC | Pó de SiC com tratamento de superfície para melhorar a ligação em compósitos |

| Reforço de SiC | Usado em polímeros reforçados com fibras para aumentar a resistência e a durabilidade |

| Grau térmico de SiC | Especificamente projetado para dissipadores de calor e sistemas de gerenciamento térmico |

Aplicativos de Pó de SiC

A versatilidade do pó de SiC significa que ele pode ser encontrado em uma variedade de aplicações. Veja a seguir onde você provavelmente encontrará esse material extraordinário:

| Aplicativo | Descrição |

|---|---|

| Abrasivos | Rebolos, lixas e ferramentas de corte |

| Eletrônicos | Fabricação de semicondutores, dispositivos de energia e LEDs |

| Aeroespacial | Componentes de alta resistência em motores a jato e naves espaciais |

| Automotivo | Pastilhas de freio, embreagens e peças estruturais leves |

| Metalurgia | Aumento da dureza do aço e da resistência química |

| Refratários | Revestimentos para fornos, fornalhas e reatores |

| Gerenciamento térmico | Dissipadores de calor e soluções de resfriamento eletrônico |

Especificações e padrões do pó de SiC

Entender as especificações do pó de SiC é fundamental para escolher o tipo certo para sua aplicação:

| Especificação | Faixa/Detalhe |

|---|---|

| Tamanho da partícula | De escala nanométrica (20 nm) a grossa (500 μm) |

| Pureza | De grau industrial (90%) a ultra-alta pureza (99,999%) |

| Embalagem | 1 kg, 5 kg, 25 kg, opções a granel |

| Padrões | ISO 9001, ASTM E-11 |

| Condutividade térmica | 120-200 W/mK |

Detalhes de fornecedores e preços

Está pensando em comprar pó de SiC? Aqui está uma comparação dos principais fornecedores e suas ofertas:

| Fornecedor | Produto | Faixa de preço (por kg) | Notas |

|---|---|---|---|

| Materiais GreenTech | SiC 99,5% Pure Green | $25 – $50 | Pó de alta qualidade para refratários |

| Inovações da NanoFab | Nano-partículas de SiC em pó | $200 – $400 | Nanopartículas de altíssima pureza |

| Mundo Abrasivo | SiC F240 | $10 – $25 | Opção econômica para abrasivos industriais |

| Soluções térmicas | Pó de SiC de grau térmico | $150 – $300 | Projetado para dissipadores de calor |

| Metalurgia Pro | SiC Metalúrgico | $5 – $15 | Econômico para aplicações de fundição |

Vantagens e limitações do Pó de SiC

Todo material tem seus prós e contras, e o pó de SiC não é exceção. Vamos pesá-los:

| Vantagens | Limitações |

|---|---|

| Alta dureza e estabilidade térmica | Pode ser caro, especialmente os graus de alta pureza |

| Versátil em vários setores | Requer medidas específicas de manuseio e segurança |

| Leve, mas resistente | Condutividade elétrica limitada para alguns usos |

| Quimicamente inerte | Pode ser quebradiço sob certas tensões |

perguntas frequentes

| Pergunta | Resposta |

|---|---|

| Para que o pó de SiC é comumente usado? | Abrasivos, eletrônicos, metalurgia e sistemas de gerenciamento térmico. |

| Como o pó de SiC se compara aos abrasivos de diamante? | O SiC é menos duro, mas muito mais econômico, o que o torna amplamente utilizável. |

| O pó de SiC é ecologicamente correto? | Sim, ele é reutilizável em muitas aplicações e tem uma pegada ambiental mínima. |

| O pó de SiC pode ser impresso em 3D? | Sim, em algumas configurações de fabricação avançadas, o pó de SiC é usado na impressão 3D para cerâmica. |