Quando se trata de ligas de alto desempenho, poucos materiais podem se igualar aos recursos excepcionais da Inconel 939 em pó. Esse versátil pó metálico faz parte da família das superligas à base de níquel e é conhecido por sua excelente resistência ao calor, à oxidação e à corrosão. O pó de Inconel 939 desempenha um papel fundamental nos setores em que as condições ambientais extremas são constantes, como o aeroespacial, o de geração de energia e o automotivo. Mas o que o torna tão especial? Vamos nos aprofundar no mundo do pó de Inconel 939 para entender sua composição, propriedades, aplicações e muito mais.

Visão geral do pó de Inconel 939

O Inconel 939 é uma liga de níquel-cromo endurecida por precipitação, desenvolvida para aplicações que exigem resistência a altas temperaturas e à corrosão. Essa superliga é única devido à sua alta resistência à tração, excelente estabilidade térmica e capacidade de resistir à oxidação em temperaturas de até 900°C. Mas não para por aí. A forma de pó do Inconel 939 permite mais flexibilidade nas aplicações, especialmente na manufatura aditiva e na impressão 3D, onde a demanda por materiais de alto desempenho está aumentando constantemente.

Principais características do pó de Inconel 939

- Resistência a altas temperaturas: Capaz de funcionar em temperaturas elevadas sem perder a resistência.

- Resistência à corrosão e à oxidação: Protege os componentes de ambientes agressivos, reduzindo os custos de manutenção.

- Durabilidade: O Inconel 939 mantém suas propriedades mecânicas por longos períodos, mesmo sob estresse e calor.

- Soldabilidade: Excelente compatibilidade com várias técnicas de fabricação, incluindo soldagem e impressão 3D.

Agora que já começamos a falar sobre o assunto, vamos explorar mais detalhes sobre sua composição, propriedades, aplicações e características específicas.

Composição de Inconel 939 em pó

O cerne do que torna o Inconel 939 especial é sua composição. Composta por um equilíbrio de níquel, cromo e outros elementos, como titânio e molibdênio, essa liga é ajustada para um desempenho ideal em ambientes extremos.

Composição

| Elemento | Porcentagem |

|---|---|

| Níquel (Ni) | 47-51% |

| Cromo (Cr) | 18-23% |

| Cobalto (Co) | 17-21% |

| Molibdênio (Mo) | 1.2-2% |

| Titânio (Ti) | 2-3% |

| Alumínio (Al) | 1-1.5% |

| Carbono (C) | ≤ 0.10% |

| Boro (B) | ≤ 0,006% |

Como a composição melhora o desempenho

- Níquel e cromo oferecem excelente resistência à oxidação e à corrosão.

- Cobalto aprimora o desempenho em altas temperaturas, enquanto o Molibdênio oferece mais força e resistência à fluência.

- Titânio e alumínio contribuem para o endurecimento por precipitação, aumentando significativamente a resistência da liga.

- Os baixos níveis de Carbono e Boro ajudam a melhorar a ductilidade sem comprometer sua estabilidade térmica.

Propriedades do pó de Inconel 939

Compreender as propriedades do Inconel 939 em pó é fundamental para entender por que ele é preferido em aplicações críticas e de alta tensão. Essa liga foi projetada para manter a integridade mecânica mesmo nos ambientes mais adversos.

Propriedades físicas e mecânicas

| Propriedade | Valor |

|---|---|

| Ponto de fusão | 1350°C - 1375°C |

| Densidade | 8,0 g/cm³ |

| Resistência à tração | 950 MPa |

| Resistência ao rendimento | 650 MPa |

| Condutividade térmica | 14 W/m-K a 900°C |

| Resistência à oxidação | Excelente até 900°C |

| Alongamento na ruptura | 18-25% |

| Dureza | 220-240 HB |

Características que se destacam

- Condutividade térmica: Embora o Inconel 939 seja valorizado principalmente por resistir ao calor, ele também tem uma condutividade térmica decente, o que lhe permite manter a estabilidade sem empenar ou rachar.

- Alta resistência à tração: Esse material pode suportar quantidades significativas de estresse antes de se deformar, o que o torna um material ideal para lâminas de turbinas e outros componentes críticos.

- Alongamento e ductilidade: Apesar de sua resistência, o Inconel 939 ainda pode sofrer alongamento significativo sem quebrar, o que é ideal para aplicações que exigem flexibilidade.

Características do pó de Inconel 939

O Inconel 939 em pó tem uma combinação única de características que o tornam indispensável em muitos setores. Vamos dar uma olhada em algumas de suas características definidoras com mais detalhes.

Principais características

- Resistência excepcional ao calor: Com um ponto de fusão acima de 1300°C, o Inconel 939 foi projetado para aplicações de alta temperatura em que outros metais falhariam.

- Resistência à corrosão: Essa liga forma uma camada protetora de óxido, que a ajuda a resistir à corrosão mesmo em ambientes carregados de sais, ácidos ou água do mar.

- Endurecimento por precipitação: Por meio de tratamento térmico, o Inconel 939 atinge dureza e durabilidade notáveis, o que o torna ideal para componentes de alta tensão, como lâminas de turbina e fixadores aeroespaciais.

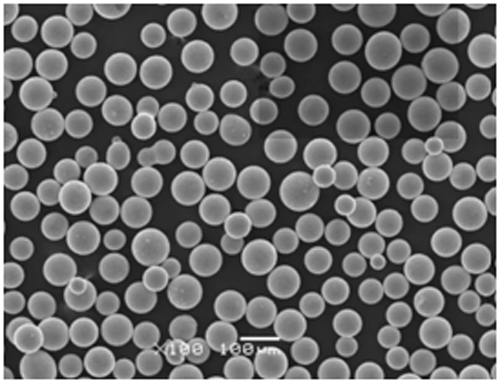

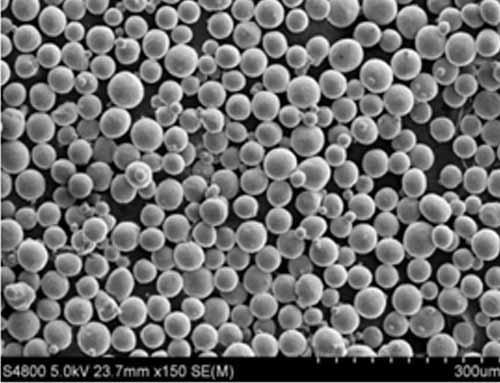

- Versatilidade na forma de pó: Na forma de pó, é ideal para técnicas de manufatura aditiva, como a impressão 3D, em que a precisão e o desempenho são cruciais.

Aplicações do pó de Inconel 939

Agora que já abordamos a composição e as propriedades, vamos discutir onde o pó de Inconel 939 realmente se destaca - suas aplicações. O Inconel 939 é confiável em alguns dos campos mais exigentes devido à sua capacidade de lidar com condições intensas.

Aplicações industriais

| Setor | Caso de uso | Por que o Inconel 939? |

|---|---|---|

| Aeroespacial | Lâminas de turbina, sistemas de exaustão | Resistência ao calor, resistência à fadiga |

| Geração de energia | Turbinas a gás, turbinas a vapor | Longa vida útil, estabilidade térmica |

| Automotivo | Válvulas de escape, rotores do turbocompressor | Resistência à oxidação e ao calor |

| Petroquímico | Trocadores de calor, vasos de pressão | Resistência à corrosão, capacidade de ciclo térmico |

| Manufatura Aditiva | Impressão 3D para peças complexas | Precisão, excelentes propriedades de pós-processamento |

| Fornos industriais | Elementos de aquecimento, componentes | Capacidade de resistir a temperaturas extremas |

| Engenharia marítima | Eixos de bombas, hélices | Resistência à corrosão pela água do mar |

Por que ele é um divisor de águas nesses setores?

Em setores como aeroespacial e geração de energiaOs equipamentos da indústria de alimentos e bebidas geralmente operam no limite dos limites dos materiais - altas velocidades, temperaturas extremas e ambientes corrosivos são a norma. O Inconel 939 não apenas sobrevive nessas condições; ele prospera. É por isso que você o encontrará em lâminas de turbina, sistemas de escapamento, e vasos de pressão.

Vantagens do pó de Inconel 939

O Inconel 939 conquistou seu lugar entre as ligas de alto desempenho devido às suas muitas vantagens. Vamos destacar alguns dos principais benefícios que o tornam a escolha preferida para aplicações críticas.

Principais vantagens

- Resistência a altas temperaturas: Capaz de manter a integridade mecânica em temperaturas superiores a 900°C, o Inconel 939 supera a maioria das outras ligas nesse aspecto.

- Resistência à oxidação: Protege contra a degradação ambiental, prolongando a vida útil dos componentes e reduzindo a frequência de reparos.

- Resistência à corrosão: Suporta a exposição a vários ambientes corrosivos, incluindo sal, vapor e gases.

- Durabilidade: Conhecido por sua capacidade de suportar estresse de longo prazo sem desgaste ou danos significativos.

- Vantagens da forma em pó: Ideal para métodos de fabricação avançados, especialmente impressão 3D, em que são necessárias geometrias complexas e detalhes finos.

Modelos de pó de Inconel 939

Há vários modelos específicos de pó de Inconel 939 disponíveis, cada um projetado com diferentes aplicações em mente. Vamos dar uma olhada em alguns dos principais modelos:

Modelos notáveis de Inconel 939 em pó

| Nome do modelo | Composição | Formulários |

|---|---|---|

| Inconel 939 AM em pó | Composição padrão do Inconel 939 | Manufatura aditiva para peças aeroespaciais |

| Inconel 939 EBM em pó | Fusão por feixe de elétrons (EBM) otimizada | Impressão 3D da EBM, componentes de turbina de precisão |

| Inconel 939 L-PBF em pó | Compatível com Laser-Powder Bed Fusion (L-PBF) | Componentes automotivos e aeroespaciais impressos em 3D |

| Inconel 939 GAS Atomizado | Atomização de gás para maior pureza | Implantes médicos, aplicações de alta pureza |

| Inconel 939 para formação de spray | Aplicação de formação de spray | Rotores de turbinas a gás, peças de geração de energia para serviços pesados |

| Inconel 939 HIP Processed | Prensagem isostática a quente | Peças de alta resistência que exigem uma estrutura sem vazios |

| Inconel 939 Grau Fino | Granulação de pó fino | Peças de alta precisão que exigem detalhes intrincados |

| Inconel 939 grau grosso | Granulação de pó grosso | Componentes grandes com requisitos moderados de acabamento de superfície |

| Inconel 939 em pó pré-ligado | Pó pré-ligado para maior consistência | Consistência nos processos de fabricação |

| Inconel 939 PM (metalurgia do pó) | Versão de metalurgia do pó | Componentes estruturais aeroespaciais e turbinas a gás |

Cada modelo tem pequenas variações em sua formulação ou processo de fabricação para atender às necessidades específicas de diferentes aplicações.

Especificações e graus do pó de Inconel 939

Ao selecionar Inconel 939 em pó para seu projeto, é essencial entender as especificações e os tipos disponíveis. Aqui está um guia para as classes comumente disponíveis e seus padrões correspondentes.

Especificações e padrões

| Especificação/Padrão | Detalhes |

|---|---|

| AMS 5393 | Abrange a composição de ligas e o processamento de pós |

| UNS N09319 | Define a composição química do Inconel 939 |

| ASTM B637 | Descreve as propriedades mecânicas do Inconel 939 |

| ISO 6208 | Especifica os padrões de tamanho de granulação de pó |

| DIN 17744 | Especificação europeia para ligas resistentes ao calor |

Prós e contras do pó de Inconel 939

Como todos os materiais, o pó de Inconel 939 tem seus pontos fortes e fracos. Aqui está um resumo:

Vantagens

| Vantagens | Por que é importante |

|---|---|

| Resistência a altas temperaturas | Ideal para aplicações extremas, como turbinas a gás |

| Resistência à oxidação e à corrosão | Durabilidade de longo prazo em ambientes adversos |

| Compatibilidade com a impressão 3D | Oferece precisão e flexibilidade na fabricação de aditivos |

| Longa vida útil | Redução dos custos de manutenção ao longo do tempo |

Desvantagens

| Desvantagem | Por que isso pode ser preocupante |

|---|---|

| Custo | Mais caro em comparação com as ligas tradicionais |

| Usinabilidade | Mais difícil de usinar em comparação com materiais mais macios |

| Fragilidade em baixas temperaturas | Pode ser menos eficaz em aplicações criogênicas |

Fornecedores e preços do pó de Inconel 939

Há vários fornecedores importantes de Inconel 939 em pó, cada um oferecendo formulações ou modelos ligeiramente diferentes para vários setores.

Informações sobre o fornecedor

| Nome do fornecedor | Região | Preço (por kg) | Tempo de envio |

|---|---|---|---|

| Tecnologia Carpenter | EUA | $450 - $600 | 4-6 semanas |

| Tecnologia de Materiais Sandvik | Europa | $400 - $550 | 3-5 semanas |

| Kennametal Inc. | Global | $425 - $600 | 4 a 7 semanas |

| Additive Manufacturing Ltd. | Ásia | $470 - $620 | 5 a 8 semanas |

| Metais ATI | Global | $450 - $580 | 3-6 semanas |

Os preços podem variar de acordo com o modelo específico, a quantidade e o local de envio.

Perguntas frequentes

| Pergunta | Resposta |

|---|---|

| Quais setores normalmente usam o Inconel 939 em pó? | Aeroespacial, geração de energia, automotivo e petroquímico. |

| O que torna o pó de Inconel 939 ideal para impressão 3D? | Sua resistência ao calor e durabilidade o tornam perfeito para peças de precisão. |

| O Inconel 939 pode ser soldado? | Sim, ele é altamente soldável e compatível com várias técnicas de fabricação. |

| Como ela se compara a outras superligas? | O Inconel 939 oferece desempenho superior em ambientes de alta temperatura. |

| Qual é a diferença entre o Inconel 939 e o Inconel 718? | O Inconel 939 tem melhor estabilidade térmica, mas é mais caro que o Inconel 718. |

Conclusão

Inconel 939 em pó é um material extraordinário, que oferece a combinação perfeita de força, resistência ao calor e durabilidade. Suas aplicações nos setores aeroespacial, de geração de energia e de fabricação avançada demonstram sua versatilidade e capacidade em ambientes exigentes. Se estiver procurando produzir lâminas de turbina de alto desempenho ou peças de precisão para impressão 3D, o Inconel 939 Powder é uma excelente opção a ser considerada. Embora possa ter um preço superior, sua longa vida útil e seu desempenho em condições extremas fazem com que o investimento valha a pena.