Visão geral de Moldagem por injeção de metal (MIM)

A Moldagem por Injeção de Metal (MIM) é um processo de fabricação inovador que combina a versatilidade da moldagem por injeção de plástico com a resistência e integridade do metal. É uma tecnologia que revolucionou a produção de peças metálicas pequenas e complexas, fornecendo uma solução econômica e de alta precisão.

Imagine a conveniência de produzir componentes intrincados que normalmente exigem vários processos de usinagem, tudo em uma única etapa. Essa é a mágica do MIM. Este processo é particularmente útil em indústrias como aeroespacial, dispositivos médicos, automotiva e eletrônicos de consumo, onde precisão, consistência e desempenho são inegociáveis.

Mas o que exatamente é a Moldagem por Injeção de Metal? Como funciona? Quais são os materiais utilizados e por que está ganhando popularidade em várias indústrias? Vamos mergulhar mais fundo no mundo do MIM para descobrir as complexidades desta tecnologia inovadora.

O Processo de Moldagem por Injeção de Metal Explicado

Antes de entrarmos nos detalhes, vamos dividir o processo MIM em partes digeríveis:

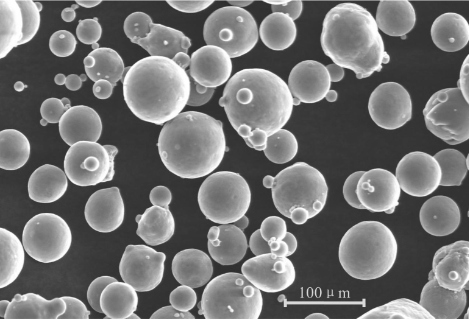

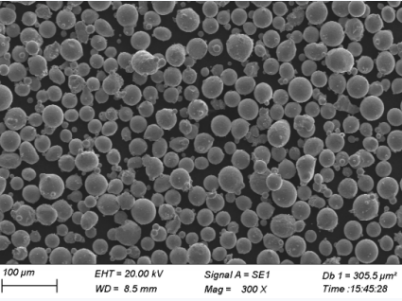

- Preparação da matéria-prima: O processo começa com a preparação da matéria-prima. Pós metálicos são misturados com um ligante termoplástico para formar uma mistura homogênea. Essa mistura é então granulada em pellets que podem ser alimentados na máquina de moldagem por injeção.

- Moldagem por injeção: Os pellets de matéria-prima são aquecidos e injetados em uma cavidade do molde, onde assumem a forma da peça desejada. Esta etapa é muito semelhante à moldagem por injeção de plástico tradicional, mas com o desafio adicional de manter a integridade dos pós metálicos.

- Rebarbação: Após a moldagem da peça, o ligante, que mantém as partículas metálicas unidas, deve ser removido. Isso é feito por meio de um processo chamado desaglomeração, onde a peça é aquecida em um ambiente controlado para evaporar ou dissolver o ligante.

- Sinterização: A etapa final envolve a sinterização da peça desaglomerada em altas temperaturas para fundir as partículas metálicas, resultando em um componente metálico denso e sólido. O processo de sinterização faz com que a peça encolha, o que é cuidadosamente considerado durante a fase de projeto para garantir que as dimensões finais sejam precisas.

- Pós-processamento: Dependendo da aplicação, as peças sinterizadas podem passar por processos adicionais, como usinagem, tratamento de superfície ou tratamento térmico, para aprimorar suas propriedades ou acabamento.

Vantagens de Moldagem por injeção de metal

Então, por que o MIM está se tornando o processo preferido para muitos fabricantes? Aqui estão algumas razões convincentes:

- Complexidade e Precisão: O MIM permite a produção de geometrias altamente complexas com tolerâncias apertadas que seriam difíceis ou impossíveis de alcançar com os métodos tradicionais de trabalho com metais.

- Variedade de materiais: Uma ampla gama de pós metálicos pode ser usada em MIM, incluindo aços inoxidáveis, aços para ferramentas, titânio e superligas. Essa flexibilidade permite que os fabricantes selecionem o melhor material para sua aplicação específica.

- Custo-Efetivo para Grandes Volumes: Embora os custos iniciais de ferramentas e preparação de matéria-prima sejam altos, o MIM se torna altamente econômico ao produzir grandes quantidades de peças. A capacidade de produzir várias peças em um único ciclo de moldagem reduz ainda mais os custos.

- Desperdício Mínimo: O MIM é um processo de forma quase líquida, o que significa que as peças exigem pouca ou nenhuma usinagem adicional. Isso resulta em um desperdício mínimo de material, tornando-o uma opção ecologicamente correta.

- Propriedades mecânicas aprimoradas: As peças MIM geralmente exibem propriedades mecânicas superiores em comparação com as feitas por outros métodos de fabricação, graças à microestrutura fina alcançada durante a sinterização.

Tipos de pós metálicos usados em MIM

A escolha do pó metálico é crucial no processo MIM, pois influencia diretamente as propriedades mecânicas, o acabamento da superfície e o desempenho geral da peça final. Aqui estão alguns dos pós metálicos mais comumente usados em MIM:

| Pó metálico | Composição | Propriedades | Formulários |

|---|---|---|---|

| Aço inoxidável 316L | Fe-Cr-Ni-Mo | Alta resistência à corrosão, boa resistência mecânica | Dispositivos médicos, componentes de relógios, equipamentos de processamento de alimentos |

| Aço inoxidável 17-4 PH | Fe-Cr-Ni-Cu | Alta resistência, excelente resistência à corrosão, boa dureza | Aeroespacial, armas de fogo, instrumentos cirúrgicos |

| Aço Inoxidável 440C | Fe-Cr-C | Alta dureza, boa resistência ao desgaste, resistência moderada à corrosão | Rolamentos, facas, válvulas |

| Aço para ferramentas M2 | Fe-Cr-Mo-W-V | Alta dureza, excelente resistência ao desgaste, estabilidade em altas temperaturas | Ferramentas de corte, matrizes, moldes |

| Inconel 718 | Ni-Cr-Fe-Nb-Mo-Ti | Resistência a altas temperaturas, excelente resistência mecânica | Aeroespacial, pás de turbinas, reatores nucleares |

| Titânio Ti-6Al-4V | Ti-Al-V | Alta relação resistência/peso, excelente resistência à corrosão, biocompatibilidade | Implantes médicos, aeroespacial, aplicações marítimas |

| Cobre (C11000) | Cu | Alta condutividade elétrica, boa condutividade térmica, excelente maleabilidade | Conectores elétricos, trocadores de calor, encanamento |

| Kovar (FeNiCo) | Fe-Ni-Co | Baixa expansão térmica, boas propriedades magnéticas | Eletrônicos, vedações de vidro a metal, embalagens de semicondutores |

| Tungstênio (W) | C | Alta densidade, alto ponto de fusão, boa condutividade térmica e elétrica | Blindagem contra radiação, fornos de alta temperatura, componentes aeroespaciais |

| Cobalto-Cromo (Co-Cr) | Co-Cr-Mo | Alta resistência ao desgaste, excelente biocompatibilidade, boas propriedades mecânicas | Implantes ortopédicos, próteses dentárias, pás de turbinas |

Esses pós metálicos são selecionados com base em sua compatibilidade com o processo MIM e os requisitos específicos da peça final. Por exemplo, aços inoxidáveis são populares por sua resistência à corrosão, enquanto aços para ferramentas são escolhidos por sua dureza e resistência ao desgaste.

Composição e Características dos Materiais MIM

A composição da mistura de pó metálico e ligante desempenha um papel crítico na determinação das propriedades da peça MIM final. Aqui está uma análise mais detalhada das principais características dos materiais MIM:

| Característica | Descrição |

|---|---|

| Tamanho da partícula | Pós finos com tamanhos de partículas tipicamente na faixa de 2-20 mícrons são usados em MIM. Partículas menores proporcionam melhor sinterização, mas podem exigir processos de desaglomeração mais complexos. |

| Sistema de Ligante | O sistema de ligante é geralmente uma mistura de polímeros e ceras que mantêm o pó metálico unido durante a moldagem. O ligante deve ser cuidadosamente formulado para garantir que possa ser removido sem danificar a peça. |

| Comportamento de Sinterização | A temperatura e o tempo de sinterização são parâmetros cruciais que influenciam a densidade final, o tamanho do grão e as propriedades mecânicas da peça. Diferentes metais exigem diferentes condições de sinterização. |

| Densidade | As peças MIM normalmente atingem densidades entre 95% e 99% da densidade teórica do metal base. Densidades mais altas resultam em melhores propriedades mecânicas. |

| Encolhimento | As peças normalmente encolhem de 15 a 20% durante a sinterização. A previsão e o controle precisos do encolhimento são essenciais para obter as dimensões finais desejadas. |

| Propriedades mecânicas | As peças MIM podem atingir propriedades mecânicas comparáveis aos materiais forjados, incluindo alta resistência à tração, dureza e ductilidade. |

| Acabamento da superfície | O acabamento da superfície das peças MIM é geralmente liso, com valores típicos de rugosidade (Ra) na faixa de 1-5 mícrons. O pós-processamento pode melhorar ainda mais o acabamento. |

Aplicativos de Moldagem por injeção de metal

O MIM é uma tecnologia versátil com aplicações em vários setores. Aqui está uma olhada em alguns dos usos mais comuns:

| Setor | Aplicativo | Exemplos |

|---|---|---|

| Aeroespacial | Componentes leves e de alta resistência | Lâminas de turbina, bicos de combustível, fixadores |

| Médico | Implantes biocompatíveis e ferramentas cirúrgicas | Implantes ortopédicos, aparelhos dentários, instrumentos endoscópicos |

| Automotivo | Componentes de precisão para motores e transmissões | Engrenagens, sensores, injetores de combustível |

| Eletrônicos de consumo | Peças pequenas e complexas com alta durabilidade | Componentes de smartphones, lentes de câmeras, conectores |

| Armas de fogo | Componentes de alta resistência com tolerâncias apertadas | Gatilhos, martelos, lançamentos de slides |

| Industrial | Ferramentas e peças de máquinas resistentes ao desgaste | Ferramentas de corte, componentes de bombas, rolamentos |

| Joias | Peças complexas e decorativas | Caixas de relógios, fechos, designs intrincados |

Especificações, tamanhos, classes e padrões em MIM

Quando se trata de MIM, existem padrões e especificações específicos que os fabricantes devem seguir, garantindo que os produtos finais atendam aos requisitos da indústria. Aqui está um resumo:

| Especificação/Padrão | Descrição | Materiais Aplicáveis |

|---|---|---|

| Padrão MPIF 35 | Fornece diretrizes para propriedades mecânicas de peças MIM | Vários aços inoxidáveis, aços para ferramentas e superligas |

| ASTM B883 | Especificação padrão para peças MIM usadas em dispositivos médicos | Titânio, aço inoxidável |

| ISO 22068 | Norma internacional para o teste de peças MIM | Todos os materiais MIM |

| ASME B31.3 | Padrões para peças MIM usadas em ambientes de alta pressão | Aço inoxidável, ligas de níquel |

| DIN 17440 | Norma europeia para peças MIM em aplicações automotivas | Aços para ferramentas, aços inoxidáveis |

Comparação da Moldagem por Injeção de Metal com Outros Processos de Fabricação

Como a Moldagem por Injeção de Metal se compara a outros métodos de fabricação, como a metalurgia do pó tradicional, usinagem CNC ou fundição? Vamos explorar:

| Parâmetro | MIM | Metalurgia do Pó Tradicional | Usinagem CNC | Fundição |

|---|---|---|---|---|

| Complexidade | Alta complexidade alcançável | Complexidade moderada | Alta complexidade, mas com custos mais altos | Alta complexidade, mas limitada pelo projeto do molde |

| Resíduos de materiais | Desperdício mínimo (forma quase líquida) | Baixo desperdício | Alto desperdício (formação de cavacos) | Desperdício moderado |

| Volume de produção | Mais adequado para grandes volumes | Adequado para volumes moderados | Custo-efetivo para baixos volumes | Adequado para grandes volumes |

| Tolerâncias | Tolerâncias apertadas alcançáveis | Menos preciso que o MIM | Tolerâncias muito apertadas | Depende da precisão do molde |

| Acabamento da superfície | Acabamento liso | Acabamento áspero, requer operações secundárias | Excelente acabamento | Varia, mas geralmente áspero |

| Custo | Custo inicial alto, custo por peça baixo | Custo moderado | Custo alto, especialmente para peças complexas | Custo moderado a alto |

Fornecedores e Preços de Serviços de Moldagem por Injeção de Metal

Escolher o fornecedor certo para serviços de MIM é crucial, pois impacta diretamente a qualidade, o custo e o prazo de entrega das peças finais. Aqui está uma olhada em alguns dos principais fornecedores e seus preços:

| Fornecedor | Localização | Especialidades | Preços (por peça) |

|---|---|---|---|

| Produtos de Pó Avançados | EUA | Dispositivos médicos, componentes aeroespaciais | $5 – $50 |

| Grupo ARC no mundo | EUA | Automóvel, armas de fogo, aplicações industriais | $1 – $30 |

| Indo-MIM | Índia | Produção em grande volume, materiais diversos | $0.50 – $20 |

| Parmaco | Suíça | Componentes de precisão, peças pequenas | $2 – $40 |

| Elnik Systems | Alemanha | Ferramentas, ligas personalizadas | $10 – $100 |

| ATW Companies | EUA | Produtos médicos, automóveis, de consumo | $3 – $25 |

| CMG Technologies | REINO UNIDO | Soluções MIM personalizadas, prototipagem | $2 – $35 |

perguntas frequentes

| Pergunta | Resposta |

|---|---|

| Quais são os prazos de entrega típicos para peças MIM? | Os prazos de entrega podem variar dependendo da complexidade da peça e do volume necessário. Geralmente, leva cerca de 8 a 12 semanas desde o projeto até a produção de uma nova peça. |

| O MIM pode ser usado para produção de baixo volume? | Embora o MIM seja mais econômico para produção em grande volume, ele ainda pode ser usado para tiragens de baixo volume se a complexidade da peça e os requisitos de material justificarem os custos iniciais. |

| Quais são as limitações do MIM? | O MIM não é adequado para peças muito grandes devido à alta contração durante a sinterização. Também é menos eficaz para peças que exigem tolerâncias extremamente apertadas sem pós-processamento. |

| Como o MIM se compara à fabricação aditiva (impressão 3D)? | O MIM oferece melhores propriedades do material e é mais econômico para produção em grande volume em comparação com a fabricação aditiva, que é mais adequada para prototipagem e peças altamente personalizadas de baixo volume. |

| Quais materiais não podem ser usados em MIM? | Materiais com pontos de fusão muito altos ou aqueles que não podem ser sinterizados de forma eficaz, como tungstênio puro ou certas cerâmicas, não são adequados para MIM. |