Visão geral

Deposição de energia direcionada (DED) é uma tecnologia de manufatura aditiva de ponta que deposita material com precisão, camada por camada, para criar peças metálicas de alta qualidade. Ela utiliza fontes de energia focalizadas, como lasers, feixes de elétrons ou arcos de plasma para derreter o material, que é então depositado em um substrato ou em uma peça existente. A DED é conhecida por sua capacidade de produzir geometrias complexas, reparar componentes danificados e criar peças metálicas de alto desempenho com propriedades mecânicas superiores.

O DED é amplamente utilizado em vários setores, inclusive aeroespacial, automotivo, médico e de energia, devido à sua versatilidade e eficiência. Essa tecnologia oferece vantagens significativas em relação aos métodos tradicionais de fabricação, como a redução do desperdício de material, tempos de produção mais curtos e a capacidade de criar designs complexos que, de outra forma, seriam difíceis de obter.

Tipos de pós metálicos usados em DED

Pós metálicos comuns para DED

| Modelo de pó metálico | Composição | Propriedades | Formulários |

|---|---|---|---|

| Inconel 625 | Níquel, cromo, molibdênio | Alta resistência, resistente à corrosão | Aeroespacial, marítimo, processamento químico |

| Ti-6Al-4V | Titânio, alumínio, vanádio | Alta relação resistência/peso, biocompatível | Aeroespacial, implantes médicos, automotivo |

| Aço inoxidável 316L | Ferro, cromo, níquel, molibdênio | Alta resistência à corrosão, boas propriedades mecânicas | Processamento de alimentos, dispositivos médicos, aplicações marítimas |

| Hastelloy X | Níquel, molibdênio, cromo | Resistente à oxidação, resistência a altas temperaturas | Aeroespacial, turbinas industriais a gás |

| CoCrMo | Cobalto, cromo, molibdênio | Resistente ao desgaste e de alta resistência | Implantes médicos, próteses dentárias |

| AlSi10Mg | Alumínio, silício, magnésio | Leve, com boa condutividade térmica | Automotivo, aeroespacial, eletrônico |

| Aço Maraging (18Ni-300) | Ferro, níquel, cobalto, molibdênio | Alta resistência, excelente tenacidade | Ferramentas, aeroespacial, peças de alto desempenho |

| Cobre | Cobre puro | Excelente condutividade térmica e elétrica | Componentes elétricos, trocadores de calor |

| Aço para ferramentas (H13) | Ferro, cromo, molibdênio, vanádio | Alta dureza, boa resistência à fadiga térmica | Ferramentas, fundição sob pressão, moldagem por injeção |

| Liga de níquel 718 | Níquel, cromo, ferro | Alta resistência, resistente à corrosão | Aeroespacial, geração de energia, petróleo e gás |

Aplicações da DED

Aplicações comuns da tecnologia DED

| Aplicativo | Setor | Benefícios |

|---|---|---|

| Reparo de componentes | Aeroespacial, automotivo | Econômico, aumenta a vida útil das peças |

| Prototipagem | Todos os setores | Rápida iteração do projeto, tempo de entrega reduzido |

| Geometrias complexas | Médico, aeroespacial | Permite projetos complexos, estruturas leves |

| Peças funcionais | Manufatura, Industrial | Componentes personalizados e de alto desempenho |

| Ferramentas e moldes | Automotivo, Manufatura | Ferramentas duráveis e de alta precisão |

| Pesquisa de materiais | Acadêmico, Industrial | Propriedades de materiais personalizados, estudos experimentais |

Especificações e padrões para DED

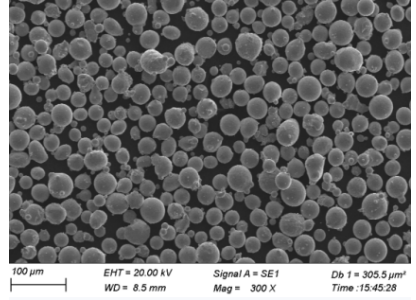

Especificações para pós metálicos comuns em DED

| Modelo de pó metálico | Tamanho da partícula (μm) | Densidade (g/cm³) | Ponto de fusão (°C) | Norma ASTM |

|---|---|---|---|---|

| Inconel 625 | 15-45 | 8.44 | 1290-1350 | ASTM B443 |

| Ti-6Al-4V | 15-45 | 4.43 | 1604-1660 | ASTM B348 |

| Aço inoxidável 316L | 15-45 | 7.99 | 1375-1400 | ASTM A276 |

| Hastelloy X | 15-45 | 8.22 | 1260-1355 | ASTM B435 |

| CoCrMo | 15-45 | 8.29 | 1330-1390 | ASTM F75 |

| AlSi10Mg | 15-45 | 2.67 | 570-580 | ISO 3522 |

| Aço Maraging (18Ni-300) | 15-45 | 8.00 | 1413 | ASTM A538 |

| Cobre | 15-45 | 8.96 | 1083 | ASTM B216 |

| Aço para ferramentas (H13) | 15-45 | 7.80 | 1426 | ASTM A681 |

| Liga de níquel 718 | 15-45 | 8.19 | 1260-1336 | ASTM B637 |

Detalhes de fornecedores e preços

Fornecedores e preços de pós metálicos em DED

| Fornecedor | Modelo de pó metálico | Preço por kg (USD) | Localização | Contato |

|---|---|---|---|---|

| Tecnologia Carpenter | Inconel 625 | $100 | EUA | www.carpentertechnology.com |

| Arcam AB | Ti-6Al-4V | $200 | Suécia | www.arcam.com |

| GKN Hoeganaes | Aço inoxidável 316L | $50 | EUA | www.gknpm.com |

| HC Starck | Hastelloy X | $150 | Alemanha | www.hcstarck.com |

| Sandvik | CoCrMo | $120 | Suécia | www.materials.sandvik |

| Tecnologia LPW | AlSi10Mg | $80 | REINO UNIDO | www.lpwtechnology.com |

| Aubert e Duval | Aço Maraging (18Ni-300) | $180 | França | www.aubertduval.com |

| Tekna | Cobre | $60 | Canadá | www.tekna.com |

| Hoganas AB | Aço para ferramentas (H13) | $90 | Suécia | www.hoganas.com |

| VSMPO-AVISMA | Liga de níquel 718 | $170 | Rússia | www.vsmpo.ru |

Comparação dos prós e contras da tecnologia DED

Vantagens e limitações da tecnologia DED

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Eficiência do material | Mínimo desperdício, alta utilização de material | Alto custo inicial dos materiais |

| Geometrias complexas | Capacidade de criar designs complexos | Limitado pela resolução e precisão da máquina |

| Capacidades de reparo | Reparo eficiente de componentes de alto valor | Requer operadores qualificados e controle preciso |

| Velocidade de produção | Produção mais rápida em comparação com os métodos tradicionais | Mais lento do que alguns outros métodos de manufatura aditiva |

| Propriedades mecânicas | Propriedades personalizáveis e de alto desempenho | Potencial para tensões residuais e defeitos |

| Versatilidade | Uma ampla gama de materiais pode ser usada | Limitado pela disponibilidade de matéria-prima |

Análise detalhada de pós metálicos para DED

Inconel 625

O Inconel 625 é uma superliga à base de níquel conhecida por suas excelentes propriedades mecânicas e resistência à corrosão, mesmo em temperaturas elevadas. Sua composição inclui quantidades significativas de níquel, cromo e molibdênio, que contribuem para sua força e estabilidade. Esse material é ideal para aplicações aeroespaciais, marítimas e de processamento químico, nas quais os componentes devem suportar ambientes agressivos e alta tensão.

Ti-6Al-4V

O Ti-6Al-4V, também conhecido como titânio Grau 5, é uma escolha popular para DED devido à sua alta relação resistência-peso e biocompatibilidade. Composta de titânio, alumínio e vanádio, essa liga oferece excelentes propriedades mecânicas e resistência à corrosão, o que a torna adequada para a indústria aeroespacial, implantes médicos e componentes automotivos.

Aço inoxidável 316L

O aço inoxidável 316L é um aço inoxidável austenítico conhecido por sua alta resistência à corrosão e boas propriedades mecânicas. A adição de molibdênio aumenta sua resistência à corrosão, especialmente contra cloretos e outros solventes industriais. É comumente usado em processamento de alimentos, dispositivos médicos e aplicações marítimas.

Hastelloy X

O Hastelloy X é uma superliga à base de níquel com excelente resistência à oxidação e resistência a altas temperaturas. Sua composição inclui níquel, molibdênio e cromo, que proporcionam excelentes propriedades mecânicas em temperaturas elevadas.

Esse material é amplamente utilizado em turbinas aeroespaciais e industriais a gás.

CoCrMo

O CoCrMo, ou liga de Cobalto-Cromo-Molibdênio, é conhecido por sua excepcional resistência ao desgaste e alta resistência. Esse material é comumente usado em implantes médicos e próteses dentárias devido à sua biocompatibilidade e durabilidade.

AlSi10Mg

AlSi10Mg é uma liga de alumínio com boa condutividade térmica e propriedades de leveza. A adição de silício e magnésio melhora suas propriedades mecânicas, tornando-a adequada para aplicações automotivas, aeroespaciais e eletrônicas.

Aço Maraging (18Ni-300)

O aço Maraging (18Ni-300) é uma liga de aço de alta resistência com excelente tenacidade e dureza. É composto de ferro, níquel, cobalto e molibdênio e é usado em ferramentas, na indústria aeroespacial e em peças de alto desempenho.

Cobre

O cobre é conhecido por sua excelente condutividade térmica e elétrica. No DED, o cobre puro é usado para componentes elétricos, trocadores de calor e outras aplicações que exigem alta condutividade.

Aço para ferramentas (H13)

O Tool Steel H13 é um aço cromo-molibdênio-vanádio com alta dureza e boa resistência à fadiga térmica. É amplamente utilizado em aplicações de ferramental, fundição sob pressão e moldagem por injeção.

Liga de níquel 718

A liga de níquel 718 é uma liga de níquel-cromo conhecida por sua alta resistência e resistência à corrosão. É comumente usada nos setores aeroespacial, de geração de energia e de petróleo e gás.

Vantagens da DED

Por que escolher Deposição de energia direcionada?

- Eficiência do material: O DED usa materiais de forma eficiente, minimizando o desperdício e otimizando a utilização. Ao contrário dos métodos subtrativos tradicionais, que geralmente resultam em uma perda significativa de material, o DED adiciona material somente onde é necessário, o que o torna uma opção mais sustentável.

- Geometrias complexas: A tecnologia permite a criação de projetos intrincados e geometrias complexas que são difíceis ou impossíveis de alcançar com os métodos tradicionais de fabricação. Isso abre novas possibilidades para projetos inovadores e estruturas leves.

- Capacidades de reparo: A DED é altamente eficaz no reparo de componentes de alto valor, como lâminas de turbinas e peças aeroespaciais. Isso pode aumentar significativamente a vida útil desses componentes, reduzindo os custos e o tempo de inatividade.

- Velocidade de produção: Em comparação com a fabricação tradicional, o DED pode produzir peças mais rapidamente, especialmente para componentes de pequeno e médio porte. Isso reduz os prazos de entrega e permite a rápida prototipagem e iteração.

- Propriedades mecânicas: As peças DED geralmente apresentam propriedades mecânicas superiores, como maior resistência e durabilidade, devido ao controle preciso do processo de deposição do material. Isso resulta em peças de alto desempenho que atendem aos rigorosos padrões do setor.

- Versatilidade: O DED pode trabalhar com uma ampla variedade de materiais, incluindo metais, cerâmicas e compostos. Essa versatilidade o torna adequado para várias aplicações em diversos setores.

Limitações da DED

Quais são os desafios da deposição de energia direcionada?

- Custos iniciais elevados: O investimento inicial em equipamentos e materiais de DED pode ser alto, o que pode ser uma barreira para algumas empresas. No entanto, os benefícios de longo prazo geralmente superam esses custos, especialmente para aplicações de alto valor.

- Resolução e precisão da máquina: Embora o DED possa criar geometrias complexas, ele é limitado pela resolução e precisão das máquinas. A obtenção de detalhes finos e tolerâncias rígidas pode ser um desafio.

- São necessários operadores qualificados: A operação de sistemas DED exige operadores qualificados que possam controlar com precisão o processo de deposição. Isso pode aumentar os custos operacionais e a complexidade.

- Tensões residuais potenciais: Os ciclos rápidos de aquecimento e resfriamento no DED podem resultar em tensões residuais e possíveis defeitos nas peças. O controle adequado do processo e as técnicas de pós-processamento são necessários para mitigar esses problemas.

- Disponibilidade de matéria-prima de material: Embora a DED possa trabalhar com uma ampla variedade de materiais, a disponibilidade de matérias-primas específicas pode ser limitada. Isso pode restringir a escolha de materiais para determinadas aplicações.

- Mais lento do que alguns métodos aditivos: Em comparação com alguns outros métodos de manufatura aditiva, como a fusão em leito de pó, o DED pode ser mais lento para determinadas aplicações. Isso pode afetar sua adequação à produção de alto volume.

Perguntas frequentes

| Pergunta | Resposta |

|---|---|

| O que é a deposição de energia direcionada (DED)? | A deposição de energia direcionada (DED) é um processo de manufatura aditiva que usa energia focalizada para derreter e depositar material, camada por camada, para criar peças. |

| Quais materiais podem ser usados na DED? | O DED pode trabalhar com uma variedade de materiais, incluindo metais, cerâmicas e compostos. Os metais mais comuns incluem Inconel 625, Ti-6Al-4V, aço inoxidável 316L e outros. |

| Quais são os benefícios da DED? | Os benefícios do DED incluem a eficiência do material, a capacidade de criar geometrias complexas, recursos de reparo eficazes, velocidades de produção rápidas e peças de alto desempenho. |

| Quais são as limitações da DED? | As limitações incluem altos custos iniciais, restrições de resolução e precisão da máquina, necessidade de operadores qualificados, possíveis tensões residuais e disponibilidade de matéria-prima. |

| Quais setores usam o DED? | Os setores que usam DED incluem aeroespacial, automotivo, médico, energia e manufatura, entre outros. |

| Como o DED se compara a outros métodos de manufatura aditiva? | O DED oferece vantagens na eficiência do material e nos recursos de reparo, mas pode ser mais lento e mais caro em comparação com alguns outros métodos aditivos, como a fusão em leito de pó. |

| A DED pode consertar componentes existentes? | Sim, a DED é altamente eficaz no reparo de componentes existentes de alto valor, prolongando sua vida útil e reduzindo os custos. |

| A DED é adequada para produção em larga escala? | Embora o DED seja excelente para prototipagem, componentes de pequeno a médio porte e reparos, ele pode ser menos adequado para produção de alto volume em comparação com outros métodos. |

| Qual é o futuro da tecnologia DED? | O futuro da tecnologia DED parece promissor, com avanços contínuos em materiais, controle de processos e recursos de máquinas que impulsionam sua adoção em vários setores. |

| Como escolho o pó metálico certo para DED? | A escolha do pó metálico correto depende dos requisitos específicos da aplicação, como propriedades mecânicas, resistência à corrosão e compatibilidade com o processo DED. A consulta a fornecedores e especialistas pode ajudar a fazer a melhor escolha. |