Pó de prata de tungstênioO pó de prata de tungstênio, também conhecido como pó metálico de tungstênio revestido com prata, é um material exclusivo com aplicações em muitos setores. Este guia oferece uma visão geral abrangente do pó de prata de tungstênio, suas propriedades, métodos de produção, aplicações, fornecedores e muito mais.

Visão geral do pó de prata de tungstênio

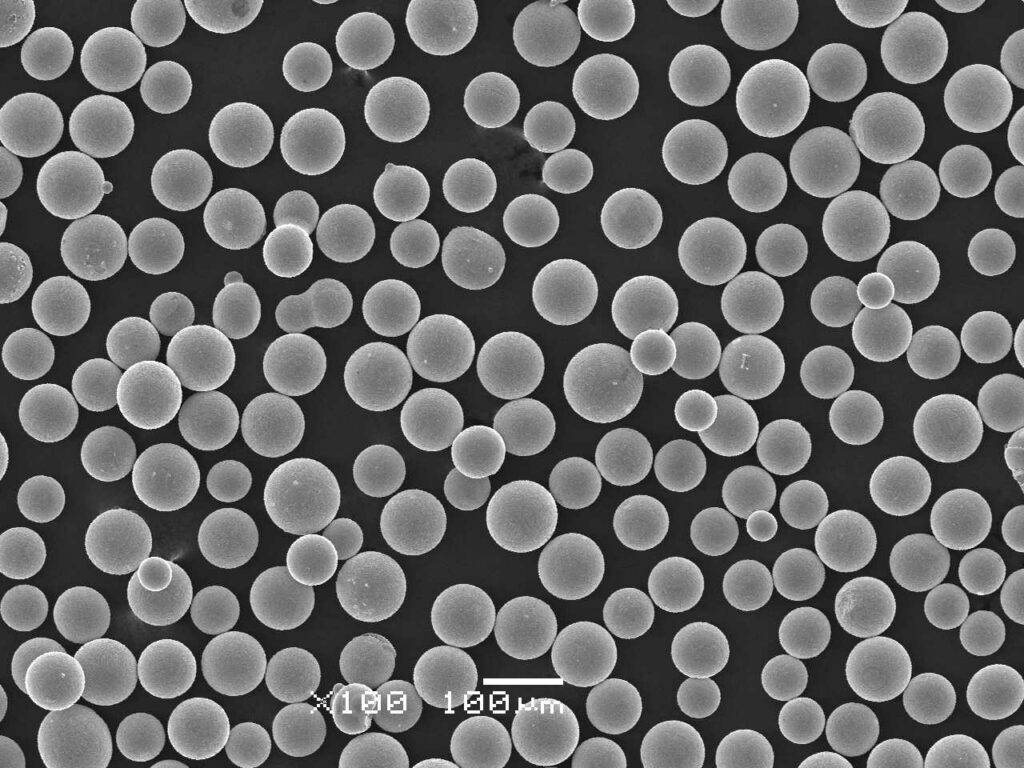

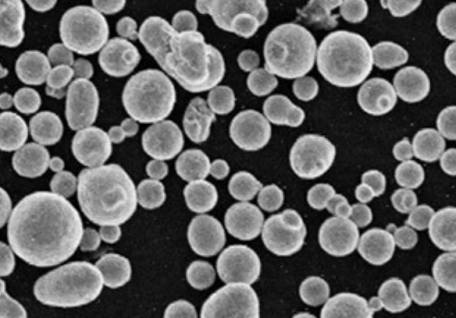

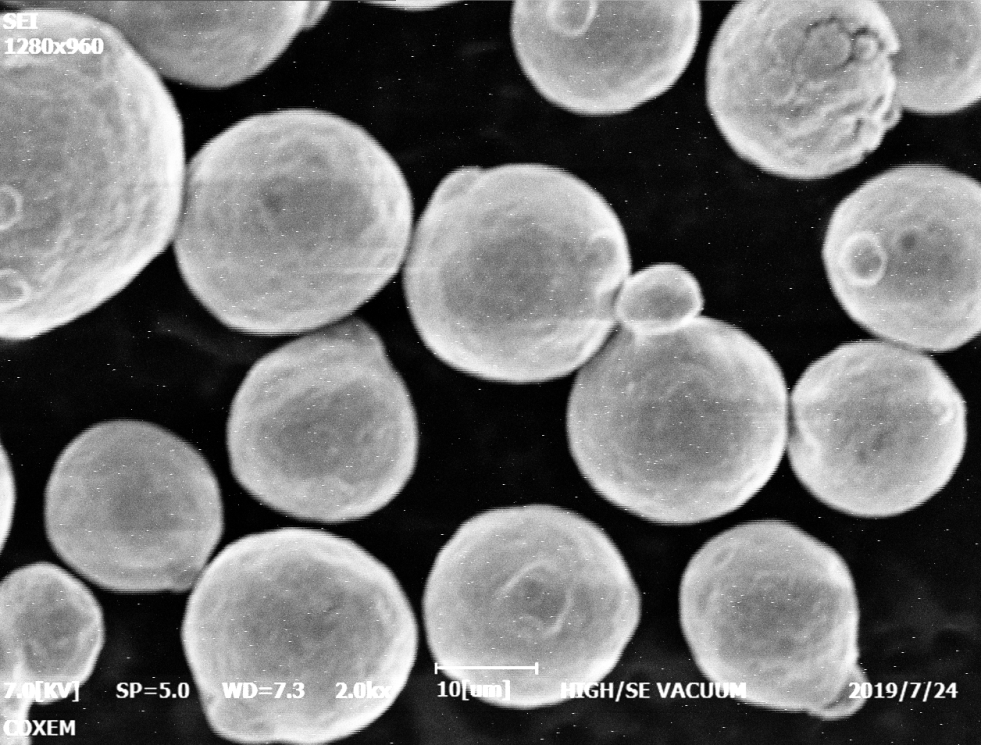

O pó de prata de tungstênio normalmente consiste em micropartículas de tungstênio revestidas com uma camada de prata pura. A porcentagem do revestimento de prata pode variar de 10% a 60% por peso.

Aqui estão os principais detalhes sobre o pó de prata de tungstênio:

Núcleo de tungstênio

- Micropartículas de tungstênio puro que variam de 0,5 a 10 mícrons de tamanho

- Fornece densidade, condutividade térmica e resistência à temperatura

Revestimento de prata

- Camada fina de prata pura ligada metalurgicamente ao tungstênio

- Proporciona condutividade elétrica, lubricidade e auxílio à sinterização

Material composto

- Combina as propriedades desejáveis do tungstênio e da prata

- O conteúdo variado de prata permite personalizar as propriedades conforme necessário

- Oferece benefícios exclusivos para contatos elétricos, soldagem, brasagem e outras aplicações

Especificações típicas do produto

- Tamanhos de partículas: 0,5 a 10 mícrons

- Conteúdo de prata: 10% a 60% por peso

- Densidade aparente: 9 a 11 g/cm3

- Pureza do núcleo de tungstênio: ≥99,9%

- Pureza do revestimento de prata: ≥99,9%

Principais características

- Alta densidade semelhante à do tungstênio

- Boa condutividade elétrica e térmica

- Excelente lubrificação e anti-soldagem da prata

- Resiste a altas temperaturas como o tungstênio

- Baixa taxa de erosão por contato

- Resiste à erosão por arco e à soldagem

Aplicações do pó de prata de tungstênio

O pó de prata de tungstênio é um material versátil adequado para as seguintes aplicações:

Contatos elétricos

- Relés, interruptores, disjuntores

- Contatos elétricos deslizantes

- Sistemas de ignição automotiva

- Interruptores e relés de alta corrente

Eletrodos de soldagem

- Eletrodos de soldagem de baixa erosão por contato

- Eletrodos de solda por resistência

Brasagem e soldagem de prata

- Pastas de brasagem para união de metais

- Brasagem a vácuo de cerâmica ou diamante

- Contatos elétricos de alta temperatura

Blindagem EMI/RFI

- Revestimentos e filmes condutores de eletricidade

- Blindagem contra interferência eletromagnética

Plásticos condutores

- Eletrodos para atuadores de polímero condutor

- Dissipação de carga estática

- Compostos plásticos condutores de eletricidade

Gerenciamento térmico

- Materiais de interface térmica

- Espalhadores de calor

- Substratos de placas de circuito impresso

Outros

- Interruptores a vácuo, alvos de raios X

- Escovas elétricas, isoladores de alta tensão

- Eletrodos da vela de ignição, contatos em arco

As propriedades exclusivas da prata de tungstênio a tornam adequada para aplicações que exigem alta densidade, resistência à temperatura, condutividade elétrica, baixa erosão de contato e características anti-soldagem.

Fabricação de pó de prata de tungstênio

O pó de prata de tungstênio é fabricado por meio de vários métodos que revestem as partículas de tungstênio com uma fina camada de prata de alta pureza. Veja a seguir os principais processos de produção:

Mistura mecânica

- Mistura de pó de prata com pó de tungstênio

- Compactação da mistura de pó em um desempenho

- Desempenho de sinterização para unir prata a tungstênio

Revestimento sem eletrólito

- Ativação da superfície de tungstênio em uma solução aquosa

- Imersão de tungstênio ativado em banho químico de prata

- Os íons de prata são reduzidos cataliticamente em tungstênio

Deposição física de vapor (PVD)

- Evaporação de prata metálica em uma câmara de vácuo

- Condensação de vapor de prata em pó de tungstênio fluidizado

- Proporciona um revestimento de prata uniforme e controlado

Métodos de química úmida

- Partículas de tungstênio imersas em um banho químico de prata

- Precipitação de íons de prata na superfície do tungstênio

- Pode envolver aditivos ou corrente elétrica

A uniformidade do revestimento, o teor de prata e a pureza podem ser adaptados por meio do controle dos parâmetros do processo. Os fabricantes selecionam o método com base nas especificações técnicas e nos requisitos da aplicação.

Especificações do pó de prata de tungstênio

O pó de prata de tungstênio está disponível em diferentes especificações otimizadas para várias aplicações. Aqui estão alguns parâmetros-chave:

Tamanho da partícula

- Faixa de 0,5 a 10 mícrons

- Tamanhos menores são preferíveis para melhor cobertura do revestimento

- Tamanhos maiores proporcionam maior densidade

Conteúdo de prata

- 10% a 60% de prata por peso

- A maior quantidade de prata aumenta a condutividade

- A prata mais baixa proporciona maior densidade

Densidade aparente

- Normalmente, 9 a 11 g/cm3

- A densidade mais alta melhora a resistência ao desgaste

- A menor porosidade melhora o contato elétrico

Pureza

- Pureza do núcleo de tungstênio ≥99,9%

- Pureza do revestimento de prata ≥99,9%

- A alta pureza minimiza a contaminação

Conteúdo de oxigênio

- Preferencialmente abaixo de 100 ppm de oxigênio

- Garante boa condutividade elétrica

- Evita a fragilização durante a sinterização

Área de superfície

- 0,5 a 3 m2/g especificação comum

- A área de superfície mais alta melhora a sinterização

Uniformidade do revestimento

- Camada uniforme de prata essencial

- Garante propriedades e desempenho consistentes

Outros parâmetros

- Densidade da torneira, taxa de fluxo

- Compressibilidade e resistência verde

- Condutividade térmica

Considerações sobre o projeto para o uso de pó de prata de tungstênio

Aqui estão alguns dos principais fatores de design a serem considerados ao selecionar o pó de prata de tungstênio:

Temperatura operacional

- Resiste a até 850°C no ar

- Use o mínimo de revestimento de prata em condições altamente oxidantes

Condutividade elétrica

- Aumenta com o aumento do teor de prata

- Personalize a porcentagem de prata com base nas necessidades de condutividade

Densidade

- Diminui ligeiramente com uma porcentagem maior de prata

- Otimize a densidade de acordo com os requisitos do aplicativo

Uniformidade do revestimento

- Essencial para o desempenho confiável dos contatos

- Verificar os protocolos de controle de qualidade do fabricante

Forma da partícula

- Opções esféricas, em flocos e angulares disponíveis

- A forma afeta a densidade, a fluidez e a microestrutura

Tamanho do grão

- Os grãos mais finos aumentam a resistência

- Os grãos mais grossos melhoram a condutividade

Desgaseificado ou não

- A desgaseificação reduz os gases retidos

- Melhora a densidade e a condutividade

Fornecedores de pó de prata de tungstênio

Há vários fabricantes e fornecedores respeitáveis de pó de prata de tungstênio:

Principais fornecedores globais

- H.C. Starck

- Inframat Materiais Avançados

- Elementos americanos

- Atlantic Equipment Engineers

- Eco-Tec Ltd.

Fabricantes baseados na China

- Grupo de Carbeto Cimentado de Zhuzhou

- Tecnologia da Informação Luoyang Tongrun

- Grupo Miyou

- Sichuan Anxian Yinhee Tungstênio

- Nuclear de Chengdu

Preços

- Varia de $50 a $500 por kg

- Varia de acordo com a pureza, o teor de prata e o tamanho das partículas

- Cotações disponíveis dos fornecedores

Ao selecionar um fornecedor de pó de prata de tungstênio, os compradores devem avaliar as certificações de qualidade, a capacidade de fabricação, os preços e a capacidade de resposta.

Instalação e operação de componentes baseados em pó de prata de tungstênio

Para aplicações como contatos elétricos e eletrodos de solda que usam pó de prata de tungstênio, é fundamental seguir as diretrizes adequadas de instalação e operação:

- Inspecione cuidadosamente os componentes para verificar se há algum dano antes da instalação

- Assegurar que as superfícies de contato estejam limpas e livres de contaminantes

- Aplique o torque recomendado pelo fabricante para o hardware de fixação

- Siga todos os procedimentos de amaciamento ou condicionamento

- Operar dentro dos limites nominais de tensão e corrente

- Evite o excesso de arcos ou faíscas durante a operação

- Limpe periodicamente as superfícies de acordo com as diretrizes de aplicação

- Inspecionar quanto a desgaste, erosão ou soldagem após os ciclos de manutenção programados

- Substitua os contatos quando o limite máximo de erosão for atingido

- Recondicione as superfícies de contato de acordo com as instruções do fabricante

A adesão a essas práticas recomendadas maximizará a vida útil e otimizará o desempenho. Consulte os manuais de aplicação para obter procedimentos específicos.

Manutenção e inspeção de contatos de tungstênio-prata

A inspeção e a manutenção regulares são necessárias para os contatos elétricos de prata de tungstênio:

Cronograma de inspeção

- Inspeção inicial após 100 ciclos ou 1 mês

- Inspeção de rotina a cada 1.000 ciclos ou 6 meses

Inspeção visual

- Verifique se há sinais de desgaste, corrosão ou erosão

- Procure por danos causados por arcos elétricos

- Inspecione se há detritos, contaminantes ou solda

Inspeção dimensional

- Meça a espessura do contato nas áreas de desgaste

- Comparar as leituras com os valores de linha de base

- Medir as folgas de acoplamento em relação às especificações

Testes elétricos

- Verificar a resistência com baixa corrente

- Realizar testes de queda de milivolts

- Verificar se as classificações ainda são atendidas

Método de limpeza

- Use solventes ou abrasivos conforme adequado

- Evite danificar o revestimento de prata

- Remova qualquer óleo, película ou óxido

Recondicionamento

- Vestir ou usinar de acordo com o procedimento

- Pode envolver galvanoplastia de prata

- Substitua se o limite de erosão for excedido

Documentação

- Registre os resultados das medições

- Observe quaisquer desvios das especificações

- Atualizar os registros de manutenção

Escolha de um fornecedor de pó de prata de tungstênio

Aqui estão os principais fatores a serem considerados ao selecionar um fornecedor de pó de prata de tungstênio:

Qualidade do produto

- Experiência na fabricação do pó

- Recursos e controles do processo

- Certificações de qualidade

- Confiabilidade e consistência

Especialização técnica

- Conhecimento dos processos de produção

- Conhecimento especializado em metalurgia do pó

- Compreensão dos aplicativos do produto

- Orientação sobre a seleção adequada de materiais

Gama de opções

- Capacidade de personalizar o teor de prata, o tamanho das partículas, a pureza etc.

- Suporte a uma variedade de especificações de pó

- Serviços de personalização disponíveis

Capacidade de produção

- Capacidade de atender aos requisitos de demanda

- Capacidade para pedidos de grandes volumes

Preços

- Preços competitivos para a categoria do produto

- Descontos para pedidos em grandes quantidades

- Preços estáveis a longo prazo

Capacidade de resposta

- Resposta rápida a consultas e solicitações

- Prazos de entrega rápidos

- Disposição para atender a necessidades específicas

Aquisição de pó de prata de tungstênio

Siga estas práticas recomendadas ao adquirir pó de prata de tungstênio:

- Fornecer especificações detalhadas aos fornecedores

- Solicite fichas técnicas e certificações de produtos

- Solicite amostras representativas para avaliação

- Esclareça todas as opções de personalização ou ajuste

- Obter cotações de preços de vários fornecedores

- Avaliar fornecedores com base em critérios de seleção

- Fazer pedidos de teste iniciais para qualificar o fornecedor

- Testar amostras e auditar os processos do fornecedor

- Negociar preços para pedidos de maior volume

- Concordar com contratos de fornecimento de longo prazo, se adequado

- Revisar a qualidade e a consistência ao longo do tempo

A aquisição adequada do pó de prata de tungstênio garante que você obtenha a qualidade certa do produto de um fornecedor de boa reputação a um preço razoável.

Vantagens e limitações do pó de prata de tungstênio

Vantagens

- Combina as propriedades benéficas do tungstênio e da prata

- Resiste a condições oxidantes de alta temperatura

- Oferece excelente condutividade elétrica

- Resiste à erosão por arco e à soldagem por contato

- Fácil de fabricar usando vários métodos

- Pode ser adaptado para atingir a densidade e a condutividade desejadas

Limitações

- Mais caro do que o tungstênio puro ou a prata

- Não é adequado para ambientes altamente corrosivos

- Condutividade térmica mais baixa do que a da prata pura

- Suscetível à fragilização em caso de superaquecimento

- A erosão por contato ainda ocorre com o tempo

- A migração da prata pode ocorrer sob corrente contínua

perguntas frequentes

P: Para que é usado o pó de prata de tungstênio?

R: Os principais usos são para materiais de contato elétrico, eletrodos de solda, ligas de prata para brasagem, revestimentos condutores e outras aplicações que exigem uma combinação de alta densidade, resistência à temperatura, condutividade elétrica e propriedades antisoldagem.

P: Como a prata é ligada às partículas de tungstênio?

R: Os processos de fabricação, como sinterização, galvanização e PVD, resultam na ligação metalúrgica entre o revestimento de prata e o núcleo de tungstênio em nível atômico. Isso cria um material composto.

P: O que afeta a condutividade elétrica do pó de prata de tungstênio?

R: O teor de prata controla principalmente a condutividade. Porcentagens mais altas de prata resultam em maior condutividade. A uniformidade do revestimento de prata e a porosidade após a sinterização também afetam a condutividade.

P: O pó de prata de tungstênio requer sinterização?

R: Sim, o pó de prata de tungstênio é comumente consolidado usando a metalurgia do pó, que envolve a compactação do pó e, em seguida, a sinterização em alta temperatura para atingir a densidade total. Isso funde as partículas entre si.

P: Qual é a diferença entre o tungstênio prateado e o tungstênio prateado?

R: A convenção é listar o material do núcleo primeiro. Assim, o pó de prata de tungstênio tem um núcleo de tungstênio com um revestimento de prata, enquanto o tungstênio de prata teria um núcleo de prata e um revestimento de tungstênio.

P: Como o pó de prata de tungstênio é fabricado?

R: Os métodos comuns de fabricação incluem mistura mecânica, galvanização sem eletrólito, deposição física de vapor e processos de química úmida que precipitam a prata em partículas de pó de tungstênio.

P: Qual é o melhor tamanho de partícula de pó de prata de tungstênio?

R: Para uma boa cobertura do revestimento de prata, são preferíveis tamanhos menores, abaixo de 5 mícrons. Entretanto, partículas maiores, acima de 5 mícrons, proporcionam maior densidade no componente acabado. O tamanho ideal depende da aplicação.

P: O pó de prata de tungstênio é perigoso?

R: Os metais de tungstênio e prata geralmente não são materiais perigosos. Entretanto, os fabricantes recomendam o manuseio do pó em áreas ventiladas e o uso de equipamentos de proteção para minimizar a exposição à poeira durante o manuseio.

P: O pó de prata de tungstênio tem outros nomes?

R: Pode ser chamado de pó de tungstênio revestido de prata, pó AgW ou pó SW. Às vezes, a porcentagem de tungstênio é listada primeiro, por exemplo, 90W10Ag indica 90wt% de tungstênio com 10wt% de prata.

conhecer mais processos de impressão 3D

Additional FAQs: Tungsten Silver Powder

1) How should silver content be selected for different electrical contact uses?

- Low-voltage signal contacts: 30–60 wt% Ag for low resistance.

- Medium/high current switching and arcing: 15–35 wt% Ag to balance conductivity with arc‑erosion resistance and density.

- Sliding/brush contacts: 25–45 wt% Ag for lubricity and wear balance.

2) What particle size distribution is optimal for sintered Ag‑coated W components?

- For press-and-sinter contacts, D50 ≈ 2–6 µm improves coating continuity and sinter necking; larger secondary fraction (8–12 µm) can enhance packing density. Target high sphericity and narrow PSD.

3) Can Tungsten Silver Powder be used in additive manufacturing?

- It is feasible in binder jetting with post‑sinter/infiltration and in paste-based printing for thick films. Direct LPBF is challenging due to immiscibility, density contrast, and reflectivity; specialized process parameters or composite approaches are required.

4) How do oxygen and carbon impurities impact performance?

- Elevated O/C increase interfacial oxides and porosity, raising contact resistance and reducing mechanical integrity. Typical specs: O ≤ 0.10 wt%, C ≤ 0.05 wt% for high-performance contacts; verify via inert gas fusion analysis.

5) What post-processing improves contact life for Ag‑coated W parts?

- Vacuum or H2 sintering with controlled dew point, hot forging/coinage to densify the contact face, surface finishing (micro-machining, lapping), optional silver flash plating, and stress-relief heat treatments.

2025 Industry Trends: Tungsten Silver Powder

- Reliability under electrification: EV relays/contactors push demand for Ag–W composites with lower arc erosion and stable millivolt drop across high cycle counts.

- Digital genealogy: Batch tracking of PSD, Ag wt%, and O/C content is being mandated by OEMs for safety-critical switching gear.

- Sustainability: More closed-loop silver recovery from scrap contacts; Environmental Product Declarations (EPDs) requested in RFQs.

- Process control: Movement from electroless-only to hybrid coating routes (PVD + chemical) to tighten coating uniformity and reduce satellite agglomerates.

- Standards alignment: Wider adoption of IEC/ASTM test protocols for arc erosion, contact resistance, and weld force in qualification.

2025 Market Snapshot for Tungsten Silver Powder (Indicative)

| Métrico | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global Ag‑W powder demand (t) | ~5.2 | ~5.6 | ~6.1 | EV and grid switchgear |

| Typical Ag content for EV contactors (wt%) | 20–35 | 20–35 | 20–30 | Optimization for erosion |

| Average price, 90W‑10Ag powder (USD/kg) | 120–180 | 115–175 | 110–170 | Silver price moderation |

| Lots with digital genealogy (%) | ~38 | ~52 | ~68 | Traceability adoption |

| Share using hybrid coating (chem + PVD) (%) | ~12 | ~18 | ~26 | Uniformity gains |

| Typical O specification (wt%) | ≤0.12 | ≤0.10 | ≤0,08 | Tighter impurity control |

Sources:

- ASTM and ISO/IEC standards repositories: https://www.astm.org, https://www.iso.org

- IEC contact material test methods (e.g., IEC 60947 context)

- USGS silver and tungsten commodity summaries: https://www.usgs.gov

- MPIF powder metallurgy guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Low-Erosion Ag‑W Contacts for EV DC Contactors (2025)

Background: An EV Tier‑1 experienced contact welding and rising mV drop after high DC load cycles.

Solution: Adopted 75W‑25Ag powder with hybrid PVD+chemical silver coating; PSD D50 ~4.5 µm; vacuum sintering at controlled O2 partial pressure; coining/lapping of contact face.

Results: Arc erosion volume -28% vs. legacy 70W‑30Ag; weld force events reduced by 65%; stable contact resistance over 200k cycles at 400 VDC/300 A profile.

Case Study 2: Binder‑Jetted Ag‑W for Complex Relay Geometries (2024)

Background: A relay manufacturer needed intricate vented contact shapes not achievable by pressing.

Solution: Binder jet printing of bimodal Ag‑coated W powder; debind + H2 sinter; silver flash plating on face.

Results: Density 97.8% of theoretical; contact resistance equivalent to pressed baseline; cycle life +15% due to optimized airflow and reduced local heating.

Expert Opinions

- Dr. Michael Sandhu, Director of Materials Engineering, TE Connectivity

- “Uniform silver shell thickness on tungsten cores correlates strongly with arc erosion stability—hybrid coating routes have delivered the most consistent results.”

- Prof. Christopher Gourlay, Professor of Materials, Imperial College London

- “Controlling oxygen at the Ag–W interface is pivotal; interfacial oxides elevate contact resistance and promote pitting during high‑energy arcs.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “For complex Ag‑W geometries, binder jetting plus optimized sinter/infiltration is emerging as a practical route when pressing reaches its limits.”

Practical Tools and Resources

- ASTM B665 (Guide for Classification of Rhenium/Tungsten/Silver contact materials) and PM characterization standards (B212/B213/B214/B527): https://www.astm.org

- IEC low-voltage switchgear and controlgear standards (performance/arc testing context): https://www.iec.ch

- MPIF standards and design guides for PM contacts and composites: https://www.mpif.org

- USGS commodity summaries for Ag and W market data: https://www.usgs.gov

- NIST materials data and metrology resources: https://www.nist.gov

- OEM technical libraries and application notes (H.C. Starck, Plansee, TE Connectivity)

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 market snapshot table; included two recent case studies; provided expert viewpoints; compiled standards and resources links

Next review date & triggers: 2026-02-01 or earlier if IEC/ASTM standards update, silver price volatility >10%, or OEMs mandate new genealogy/impurity limits for Ag‑W powders