O carbeto de tungstênio (WC) é um material extremamente duro, resistente ao calor e ao desgaste, produzido pela mistura de pó de tungstênio e pó de carbono em um processo chamado carburação. O carbeto de tungstênio é um dos carbetos mais importantes e o mais amplamente utilizado em aplicações industriais e comerciais.

Visão geral de Pó de carboneto de tungstênio

O pó de carbeto de tungstênio, também conhecido como carbeto cimentado, é um material composto fabricado pela mistura de pó de tungstênio e pó de carbono, seguida pela sinterização da mistura de pó compactado em uma atmosfera protetora a temperaturas de 1.400 a 1.500 °C.

O material de carboneto de tungstênio resultante é caracterizado por propriedades excepcionais de dureza, resistência ao desgaste, força e tenacidade, o que faz do WC um material ideal para ferramentas de corte, mineração e perfuração, onde frequentemente supera o aço e onde são encontradas altas tensões juntamente com o desgaste.

Os pós de carbeto de tungstênio são produzidos em diferentes graus de tamanhos de partículas, formas, área de superfície e produtos químicos para uso em diversas aplicações de metalurgia do pó, spray térmico, soldagem e metal duro/carbeto cimentado em todo o setor.

Tipos de pó de carboneto de tungstênio

| Tipo | Descrição |

|---|---|

| Pó de WC de granulação macro | Para aplicações de usinagem pesada que exigem boa resistência ao desgaste. Tamanho de partícula > 1 mícron |

| Pó de WC de microgrão | Amplamente utilizado para aumentar a resistência em ferramentas de mineração e brocas. Tamanho de partícula de 1-0,5 mícrons |

| Pó de WC de granulação ultrafina | Aplicações de alta dureza, como ferramentas de corte e insertos para matrizes. Tamanho de partícula < 0,5 mícron |

| Pó de WC nanométrico | Aplicações especializadas que exigem máxima resistência à abrasão. Tamanho de partícula inferior a 100 nm |

Composição do pó de carboneto de tungstênio

O carbeto de tungstênio é composto de átomos de tungstênio (W) e carbono (C) em uma proporção de um para um. Tem a fórmula química WC e um peso molecular de 195,86 g/mol.

A composição e a estrutura dos carbonetos cimentados podem ser variadas para otimizar as propriedades de diferentes aplicações. Com frequência, são adicionadas pequenas quantidades de outros carbonetos ou metais. Alguns aditivos comuns estão listados abaixo:

| Aditivo | Função | Valor típico |

|---|---|---|

| Cobalto | Metal para fichário | 3 - 25 wt% |

| Carbeto de titânio | Inibidor de crescimento de grãos | 0 - 8% |

| Carbeto de tântalo | Resistência ao choque térmico | 0 - 8% |

| Carbeto de nióbio | Resistência ao desgaste | 0 - 8% |

Propriedades do carbeto de tungstênio

O carboneto de tungstênio possui propriedades substancialmente superiores às do aço rápido, o que o torna ideal para aplicações que exigem alta resistência ao desgaste.

Algumas das principais propriedades estão descritas abaixo:

| Propriedade | Valor do carboneto de tungstênio |

|---|---|

| Densidade | 14,95 g/cm3 |

| Ponto de fusão | 2870°C |

| Dureza | 88 - 93 HRA |

| Resistência à compressão | 5,52 GPa |

| Resistência à fratura | 10 - 15 MPa√m |

A dureza, a resistência ao desgaste, a força e as propriedades térmicas excepcionais permitem que ele supere o aço em aplicações desafiadoras de mecânica, mineração, usinagem e perfuração.

Características de Pó de carboneto de tungstênio

As características e as métricas de qualidade usadas para avaliar os pós de carboneto de tungstênio são mostradas na tabela abaixo:

| Característica | Especificação típica | Importância |

|---|---|---|

| Conteúdo de carbono | Tipicamente 6,09 - 6,13 wt% | O carbono fornece a dureza |

| Teor de oxigênio | < 0,5 wt% | O alto teor de oxigênio pode reduzir a dureza |

| Impurezas totais | < 0,4 wt% | As impurezas reduzem a densidade e a dureza |

| Tamanho da partícula | 0,2 a 15 mícrons | Tamanhos submicrônicos melhoram as propriedades |

| Área de superfície específica | 0,4 a 5 m2/g | Valores mais altos promovem a sinterização |

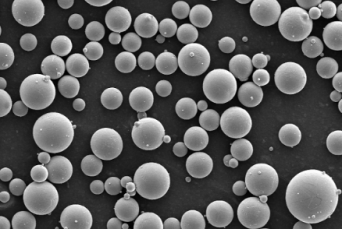

| Morfologia | Angular, arredondado | Os pós arredondados/esféricos têm melhor fluidez |

O controle das características do pó, como a distribuição do tamanho das partículas, os níveis de pureza, a área de superfície, a morfologia e a microestrutura, é essencial para obter compactos densos e uma qualidade consistente do produto após a sinterização.

Aplicações do carbeto de tungstênio

As propriedades exclusivas de extrema dureza, resistência ao desgaste, alta resistência e resistência a choques térmicos fazem com que o carbeto de tungstênio seja amplamente utilizado em diversas aplicações, inclusive:

Aplicações de carboneto de tungstênio

| Setor | Exemplos de aplicativos de WC |

|---|---|

| Mineração | Brocas, brocas de arrasto, brocas de diamante impregnado |

| Usinagem | Ferramentas de corte, pastilhas, fresas de topo |

| Construção | Brocas de alvenaria, pontas de serra, ferramentas de perfuração de terra |

| Fabricação | Matrizes de extrusão, ferramentas de formação, facas para peletizadoras |

| Automotivo | Pontas de bicos de injeção de combustível, abrasivos de pastilhas de freio |

| Eletrônicos | Furadeiras para placas de circuito, matrizes de trefilação |

O carbeto de tungstênio mantém sua dureza em temperaturas elevadas muito melhor do que outros materiais resistentes à abrasão. Isso permite que ele cubra uma gama excepcionalmente ampla de aplicações em todo o setor.

Especificações do pó de carboneto de tungstênio

O pó de carbeto de tungstênio é produzido em uma variedade de distribuições de tamanho de partícula, níveis de pureza, especificações de área de superfície, níveis de óxido e graus de morfologia para atender às necessidades das aplicações:

| Especificação | Faixa típica | Importância |

|---|---|---|

| Tamanho da partícula | 0,2 a 15 mícrons | Submicrônico para obter as melhores propriedades. Corresponder à aplicação |

| Conteúdo de carbono | 6,09 - 6,13 wt% | Essencial para as propriedades mecânicas |

| Impurezas totais | < 0,4 wt% | A alta pureza evita defeitos |

| Área de superfície específica | 0,4 a 5 m2/g | Valores mais altos promovem a sinterização |

| Nível de óxido (O2) | < 0,5 wt% | Os óxidos reduzem a dureza e a resistência à fratura |

| Cobalto | 3 - 25 wt% | Fase aglutinante. Varia para otimizar a resistência, a dureza e/ou a tenacidade |

| Inibidores de crescimento de grãos | Carbeto de titânio, carbeto de tântalo etc. | Ajuda a controlar a microestrutura |

Métodos de teste de padrão internacional, como o ISO 4499, são usados para análise e teste de pós de carboneto cimentado. Os métodos comuns são análise úmida, XRD, análise de tamanho de partícula usando técnicas de difração a laser.

Graus de pó de carboneto de tungstênio

O carboneto de tungstênio é categorizado em graus com base em propriedades, método de fabricação, nível de qualidade, uso final ou outras especificações:

| Grau | Descrição | Usos comuns |

|---|---|---|

| Micrograin WC | Pó de 0,5 a 1 mícron | Resistência para ferramentas de mineração e construção |

| WC de grau ultrafino | Pó de mícron a submícron | Dureza para insertos de corte, matrizes |

| Resistência à flexão rotativa | Classificados pela resistência à ruptura transversal | Aplicações de mineração e construção |

| Grau de resistência ao desgaste | Relacionado à resistência à abrasão | Peças de desgaste, matrizes, insertos de corte |

| Revestimento por deposição de vapor químico (CVD) | Revestimento uniforme de WC puro com espessura de 1 a 50 mícrons | Peças de desgaste de alto desempenho |

As normas internacionais ajudam a definir os graus de carboneto de tungstênio para composição, propriedades, fabricação e testes, incluindo a ISO 513 e a ASTM B776.

Padrões globais para pó de carboneto de tungstênio

Os padrões globais amplamente aceitos para composição, teste, análise e classificação de pós de carbeto de tungstênio são mostrados abaixo:

Padrões globais de carboneto de tungstênio

| Padrão # | Título padrão |

|---|---|

| ISO 513 | Carbonetos cimentados - Determinação da resistência à ruptura transversal |

| ISO 3326 | Carbonetos cimentados - Determinação do teor de oxigênio por fusão - Método de detecção por infravermelho |

| ISO 4499 | Carbonetos cimentados - Determinação do teor de carbono - Método de detecção por infravermelho após a combustão em um forno de indução |

| ASTM B388 | Standard Specification for Thermomechanical Controlled Billets of Tungsten-Copper Composite Rod (Especificação padrão para tarugos controlados termomecanicamente de haste composta de tungstênio-cobre) |

| ASTM B776 | Especificação padrão para pó de háfnio e pó de liga de háfnio |

Esses padrões globais para composição de materiais, procedimentos de teste, amostragem, análise e especificações facilitam o controle de qualidade e o entendimento técnico entre fabricantes, distribuidores e usuários finais internacionais.

Fornecedores de pó de carboneto de tungstênio

O pó de carbeto de tungstênio é fabricado comercialmente por vários fornecedores líderes em todo o mundo. Alguns dos principais produtores de pó de WC incluem:

| Empresa | Localização da sede |

|---|---|

| Sandvik | Estocolmo, Suécia |

| Kennametal | Latrobe, PA, EUA |

| Guangdong Xianglu Tungstênio | Ganzhou City, China |

| Japan New Metal (JNMET) | Nagoya, Japão |

| Empresa Wolfram | Schwäbisch Gmünd, Alemanha |

Os consumidores podem adquirir pós de carbeto de tungstênio diretamente dos produtores ou por meio de vários distribuidores e revendedores especializados em todo o mundo. Ao selecionar uma classe de WC, considere fatores como requisitos de aplicação, preço, prazos de entrega, certificações e relacionamento anterior com o fornecedor.

Preços para pó de carboneto de tungstênio

O preço do carbeto de tungstênio depende de vários parâmetros, como tamanho da partícula, teor de carbono, morfologia, área de superfície e quantidade de compra. Alguns custos típicos do pó de carbeto de tungstênio são mostrados abaixo:

| Tipo | Faixa de preço |

|---|---|

| Pó de WC microgranulado | $27 - $45 por lb |

| Pó de WC em nanoescala | $160 - $240 por lb |

| Grau de resistência à flexão rotativa | ~$33 por libra |

| WC depositado por vapor químico | $80+ por lb |

O preço também depende do canal de distribuição - comprar diretamente de um fabricante oferece preços mais baixos em comparação com a compra de um revendedor ou distribuidor. Volumes maiores de compra também permitem descontos negociados com o fornecedor na maioria dos casos.

Comparação do carbeto de tungstênio com outros materiais duros

O carbeto de tungstênio tem dureza e desempenho de desgaste excepcionalmente altos em comparação com outros materiais importantes para a indústria:

| Material | Dureza (Vickers) | Resistência ao desgaste | Resistência à fratura |

|---|---|---|---|

| Carbeto de tungstênio | 2500-3500 HV | Excelente | Moderado 10-15 MPa√m |

| Nitreto de titânio | 2000-2200 HV | Muito bom | Baixa a ~6 MPa√m |

| Cerâmica de alumina | 1800-2200 HV | Bom | Baixo a moderado |

| Aço para ferramentas | 650-850 HV | Moderado | Maior que o WC |

| Aço inoxidável | 150-300 HV | Baixa | Excelente |

Entre todos os materiais comumente usados, o metal duro possui a melhor combinação de dureza, desempenho de desgaste e resistência à fratura, o que lhe permite abranger a mais ampla gama de aplicações industriais exigentes.

Vantagens do uso do pó de carboneto de tungstênio

A utilização do carbeto de tungstênio oferece benefícios significativos, incluindo:

- Dureza extremamente alta - permite excelente desempenho contra desgaste em mineração, usinagem etc.

- Resistência e tenacidade à fratura superiores às da cerâmica

- Mantém a dureza em altas temperaturas - permanece rígido a 800°C

- Resiste à corrosão em ambientes ácidos/alcalinos

- A alta condutividade térmica ajuda na dissipação de calor das bordas de corte

- Variedade de classes de materiais disponíveis para otimizar as propriedades

As propriedades exclusivas de desempenho dos pós de carbeto de tungstênio fazem dele um material de importância crítica para a engenharia de produção.

Limitações de Pó de carboneto de tungstênio

Apesar das vantagens, o uso do carbeto de tungstênio também tem algumas restrições:

- Falha frágil - Rachaduras repentinas sob altas cargas devido à baixa tolerância à deformação

- Altos custos de materiais - O tungstênio é relativamente raro e a fabricação do WC requer um processamento extenso

- Baixa resistência a choques térmicos - Risco de rachaduras quando submetido a altas temperaturas repentinas

- Resistência química limitada - Dissolve-se em soluções de hidróxido de sódio quente altamente alcalinas

- Reciclagem difícil - A recuperação de sucata de tungstênio tem baixo rendimento

Ao compreender as limitações relacionadas à fragilidade, ao custo ou à estabilidade ambiental, os usuários finais podem fazer seleções informadas do grau apropriado de carboneto de tungstênio para seus requisitos específicos de aplicação.

Perguntas frequentes

Perguntas frequentes sobre o pó de carboneto de tungstênio

| Pergunta | Resposta |

|---|---|

| De que é feito o pó de carbeto de tungstênio? | O pó de carbeto de tungstênio é produzido pela mistura de pó de tungstênio puro e pó de carbono em um moinho de bolas. O pó é moído junto com um aglutinante de cera orgânica e prensado em um compacto antes de ser sinterizado a 1500°C em hidrogênio para formar o WC. |

| Por que o carbeto de tungstênio é tão duro? | A extrema dureza resulta de uma ligação interatômica exclusiva, em que os átomos de carbono se encaixam nos interstícios entre os átomos de tungstênio, formando uma estrutura cristalina incrivelmente dura e estável. |

| Qual é a diferença entre tungstênio e carbeto de tungstênio? | O tungstênio é um metal puro com densidade de 19 g/cm3, enquanto o carbeto de tungstênio é um composto feito de tungstênio e átomos de carbono. O tungstênio em si é relativamente macio, enquanto o WC está entre os materiais mais duros conhecidos. |

| Qual é a resistência do carbeto de tungstênio? | O carbeto de tungstênio tem dureza extremamente alta, entre 2500 e 3500 Vickers, resistência à compressão acima de 5 GPa e resistência à flexão entre 2 e 3 GPa, muito mais alta do que quase qualquer aço. |

| O carbeto de tungstênio é quebradiço? | Os graus de carboneto de tungstênio têm resistência à fratura e tolerância à deformação relativamente baixas, o que os torna suscetíveis a rachaduras repentinas e frágeis sob altas cargas além dos limites de resistência do material. O projeto adequado é essencial para evitar isso. |

| O carbeto de tungstênio é caro? | O custo do carboneto de tungstênio é significativamente mais alto do que o do aço para ferramentas devido ao processamento extensivo dos minérios de tungstênio, mas o desempenho correspondente justifica os preços mais altos para aplicações críticas de desgaste, como pastilhas de corte. |

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) What binder and grain-growth inhibitor strategy is best for ultrafine Tungsten Carbide Powder used in cutting inserts?

- Use Co 6–12 wt% as binder with VC/Cr3C2/TaC micro‑additions (0.2–1.0 wt%) to suppress grain growth. For sub‑0.5 μm WC, VC+Cr3C2 combinations provide fine grains without excessive eta phase formation.

2) How do carbon/oxygen levels impact cemented carbide performance?

- Total carbon slightly below stoichiometric WC promotes eta (Co6W6C) and brittleness; excess carbon forms free graphite and lowers strength. Keep total carbon within 6.09–6.13 wt% and oxygen <0.5 wt% to maintain hardness and toughness.

3) Which WC particle size should I choose for thermal spray vs. press‑and‑sinter?

- HVOF/APS coatings: agglomerated and sintered WC‑Co feedstock with 15–45 μm granules containing submicron WC for low decarburization. Press‑and‑sinter hardmetals: primary WC powders 0.2–1.0 μm matched to desired toughness/hardness balance.

4) Can recycled carbide (hardmetal scrap) reliably replace virgin Tungsten Carbide Powder?

- Yes, when processed via zinc reclamation or chemical recycling with strict control of C/O and metallic impurities (Fe, Ni, Cr). Many OEMs deploy 30–70% recycled content without performance loss after chemistry and PSD normalization.

5) What post‑sinter treatments enhance toughness in WC‑Co parts?

- Hot isostatic pressing (HIP) to close residual porosity, cryogenic treatment to stabilize retained phases, and surface finishing/coatings (CVD/PVD TiAlN, AlTiN, DLC) to boost edge strength and wear resistance.

2025 Industry Trends and Data

- Sustainability surge: closed‑loop carbide recycling expands; OEMs target ≥50% recycled W content in Tungsten Carbide Powder for wear parts.

- Binder innovations: low‑Co or Co‑free systems (Ni/Fe‑based binders, high entropy binder alloys) mature for health and critical‑material risk mitigation.

- Additive manufacturing: WC‑based cermet feedstocks for binder jetting and cold spray gain traction for near‑net wear components with post‑sinter/infiltration.

- Coating quality: nano‑structured WC‑CoCr thermal spray powders reduce decarburization and improve erosion resistance in energy and aerospace.

- Inline analytics: oxygen, carbon, and magnetic saturation monitoring standardize batch‑to‑batch consistency for premium cutting grades.

| KPI (Tungsten Carbide Powder and Hardmetals) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Total carbon spec (WC powder) | 6.08–6.15 wt% | 6.09–6.13 wt% tighter | Phase control (avoid eta/graphite) | ISO 4499; supplier specs |

| Oxygen content (WC powder) | ≤0.5 wt% | 0.15–0.35 wt% premium | Hardness/toughness retention | OEM QA reports |

| Recycled W content in hardmetals | 20–40% | 40–60% mainstream | Sustainability, cost | Industry LCA/EPD |

| Median WC particle size for cutting grades | 0.6–0.8 μm | 0.3–0.6 μm | Edge wear, toughness | Toolmaker data |

| Co binder (general purpose inserts) | 10–12 wt% | 8–12 wt% optimized | Toughness vs. hardness | Grade catalogs |

| HVOF feedstock granule size | 15–53 μm | 15–45 μm tighter span | Coating density, decarb control | Thermal spray guides |

| Relative density after HIP | 99.5% | ≥99.8% | Fracture strength, reliability | OEM process notes |

References:

- ISO 4499 (carbon determination), ISO 3326 (oxygen): https://www.iso.org

- ASTM B777/B771/B406 related hardmetal practices; ASTM B771 (magnetic saturation): https://www.astm.org

- ASM Handbook, Vol. 7: Powder Metallurgy; Vol. 18: Friction, Lubrication, and Wear: https://dl.asminternational.org

- EPDs and recycling guidance from Eurometaux/industry white papers

Latest Research Cases

Case Study 1: High‑Recycled WC‑Co Cutting Inserts with Tight Carbon Control (2025)

- Background: A tooling OEM aimed to raise recycled tungsten content while keeping premium performance in ISO P/M steel machining.

- Solution: Integrated chemically recycled hardmetal feed with virgin Tungsten Carbide Powder; implemented inline carbon/oxygen analytics and magnetic saturation control; binder 10 wt% Co with 0.4 wt% VC + 0.3 wt% Cr3C2.

- Results: Recycled W content 55% without degradation; TRS +6% vs. baseline; crater wear reduced 8% in 42CrMo4 trials; batch Cp/Cpk for hardness improved to 1.6/1.4.

Case Study 2: Nano‑structured WC‑CoCr Thermal Spray for Turbine Erosion Protection (2024)

- Background: An energy operator faced leading‑edge erosion on compressor blades in sandy environments.

- Solution: Adopted agglomerated & sintered nano‑structured WC‑10Co‑4Cr powder (15–38 μm), HVOF‑sprayed with optimized oxygen‑fuel ratio to limit decarburization.

- Results: ASTM G76 erosion rate decreased 25% vs. conventional WC‑CoCr coating; microhardness +7%; porosity <0.5%; maintenance interval extended by ~18%.

Expert Opinions

- Prof. Jiansheng Huang, Chair of Cemented Carbides, Central South University

- Viewpoint: Tight carbon control and VC/Cr3C2 co‑doping remain the most effective levers to push submicron WC grades to higher wear resistance without catastrophic toughness loss.

- Dr. Robert Schafrik, Former Materials & Process Director, GE Aviation

- Viewpoint: Nano‑structured WC‑CoCr powders for HVOF can materially extend compressor/blade life in erosive service, provided decarburization is minimized through feedstock and flame control.

- Dr. Christoph Beck, Head of Recycling, H.C. Starck Tungsten Powders

- Viewpoint: Closed‑loop hardmetal recycling at 50–70% recycled content is now feasible at scale when magnetic saturation and impurity control are embedded in QC.

Links for profiles and organizations:

- Central South University: https://en.csu.edu.cn

- GE Aviation materials insights: https://www.geaerospace.com

- H.C. Starck Tungsten Powders: https://hcstark.com

Practical Tools/Resources

- Standards: ISO 4499 (C), ISO 3326 (O), ISO 513 (TRS); ASTM B771 (magnetic saturation), ASTM E112 (grain size)

- Databases and handbooks: ASM Digital Library (https://dl.asminternational.org)

- Thermal spray process notes: AWS C2 and OEM HVOF guides (https://www.aws.org)

- Recycling and sustainability: ITIA (International Tungsten Industry Association) resources (https://www.itia.info)

- Metrology: LECO carbon/oxygen analyzers (https://www.leco.com); laser diffraction PSD; SEM for morphology

- Suppliers/technology centers: Sandvik (https://www.sandvik.coromant.com), Kennametal (https://www.kennametal.com), H.C. Starck Tungsten Powders (https://hcstark.com)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trends with KPI table and references; summarized two recent WC case studies; provided expert viewpoints with credible affiliations; compiled practical tools/resources for WC users.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards for WC powders are revised, major OEMs change carbon/oxygen specs, or new high‑recycled WC performance data is released.Frequently Asked Questions (Supplemental)