1. Introdução

A moldagem por injeção de metal (MiM) é um processo de fabricação inovador que combina a versatilidade da moldagem por injeção de plástico com a resistência e a durabilidade dos metais. A MiM ganhou popularidade significativa em vários setores devido à sua capacidade de produzir componentes metálicos complexos com precisão excepcional. Este artigo se aprofunda no mundo da Metais MiMexplorando suas vantagens, processos de fabricação, aplicações e tendências futuras.

2. O que são os MiM Metals?

Os metais MiM são componentes metálicos produzidos usando o processo de moldagem por injeção de metal. O processo envolve a mistura de pós metálicos finos com um material aglutinante para criar uma matéria-prima que pode ser injetada em uma cavidade de molde. Após a moldagem por injeção, o aglutinante é removido por meio de um processo de desbobinamento, e a peça metálica compactada restante é sinterizada para atingir sua resistência e densidade finais. O resultado é um componente de metal totalmente denso com formas complexas e excelentes propriedades mecânicas.

3. Vantagens da MiM Metals

3.1 Alta precisão

Os metais MiM oferecem exatidão dimensional excepcional e alta precisão. O processo de moldagem por injeção permite a criação de geometrias complexas e detalhes intrincados que são difíceis de obter usando métodos de fabricação tradicionais. Esse nível de precisão torna os metais MiM adequados para aplicações que exigem tolerâncias rígidas e projetos intrincados.

3.2 Geometrias complexas

A MiM permite a produção de componentes metálicos complexos com formas intrincadas, incluindo paredes finas, características finas e cortes inferiores. A capacidade de fabricar essas geometrias complexas abre novas possibilidades de design para os engenheiros e elimina a necessidade de operações de usinagem secundárias. Os metais MiM oferecem maior liberdade de projeto e facilitam a produção de peças que antes eram consideradas inatingíveis.

3.3 Seleção de materiais

Os metais MiM podem ser produzidos a partir de uma ampla variedade de materiais, incluindo aços inoxidáveis, aços para ferramentas, aços de baixa liga, ligas de titânio e muito mais. A versatilidade na seleção de materiais permite que os engenheiros escolham o metal ideal para os requisitos específicos de suas aplicações, garantindo as propriedades mecânicas, a resistência à corrosão e a resistência ao calor desejadas.

4. Processo de fabricação de metal MiM

O processo de fabricação dos metais MiM consiste em várias etapas importantes:

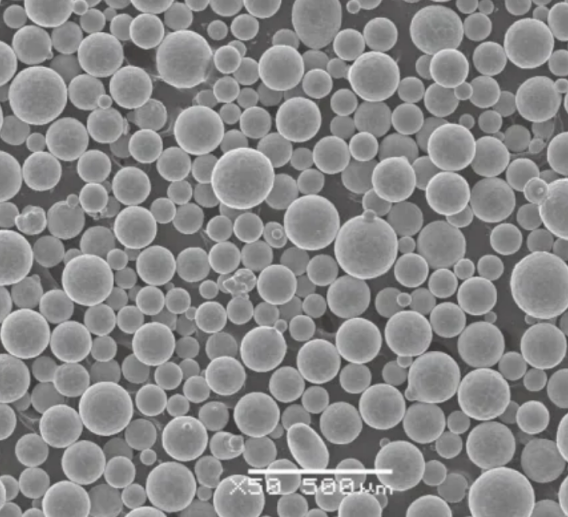

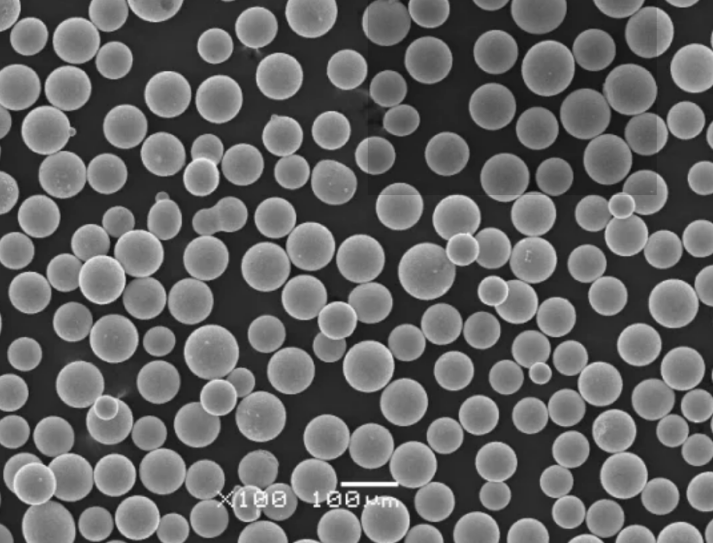

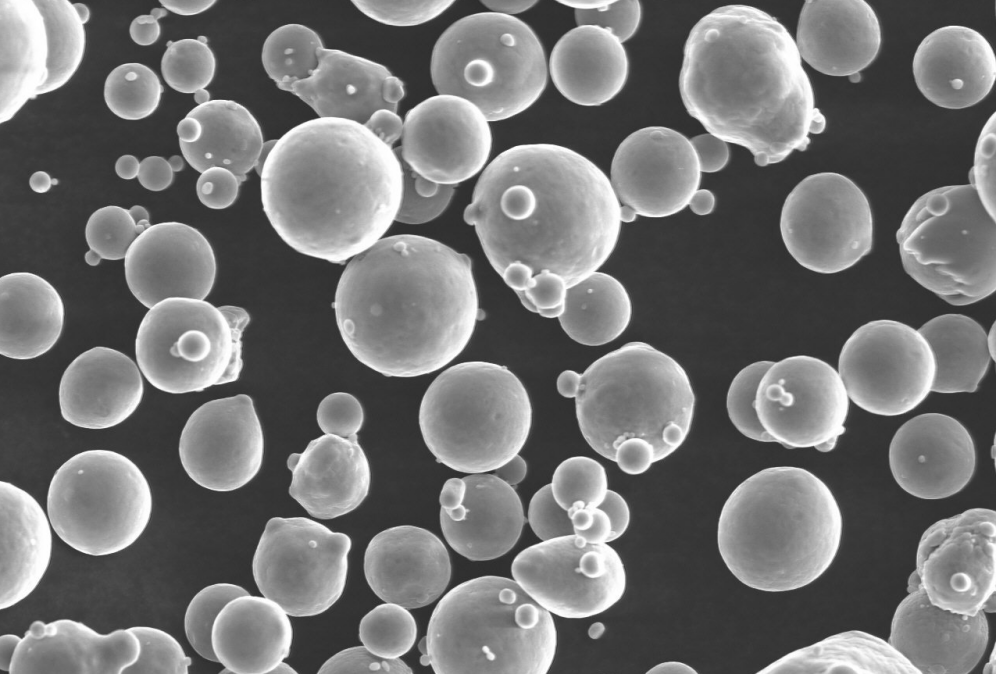

4.1 Preparação da matéria-prima

Nesse estágio, os pós metálicos finos são misturados com um material aglutinante para formar uma matéria-prima homogênea. O tamanho do pó metálico, a composição do aglutinante e os parâmetros de mistura são cuidadosamente controlados para obter uma matéria-prima consistente com boas propriedades de fluxo.

4.2 Moldagem por injeção

A matéria-prima é injetada em uma cavidade do molde sob alta pressão e temperatura. Normalmente, o molde é feito de aço para ferramentas e tem uma cavidade que define a forma desejada do componente metálico final. A matéria-prima injetada preenche a cavidade do molde, tomando sua forma e capturando todos os detalhes intrincados.

4.3 Rebarbação

Após a moldagem por injeção, o material aglutinante precisa ser removido da peça moldada. A remoção do aglutinante normalmente é feita por meio de métodos térmicos ou solventes. Esse processo elimina a maior parte do aglutinante, deixando para trás uma peça verde e frágil.

4.4 Sinterização

A peça verde desbastada é então sinterizada em um forno, onde passa por um processo de aquecimento e resfriamento cuidadosamente controlado. A sinterização faz com que as partículas de metal restantes se unam, resultando em um componente metálico totalmente denso com propriedades mecânicas aprimoradas.

4.5 Operações de acabamento

Após a conclusão do processo de sinterização, o componente MiM pode ser submetido a operações de acabamento adicionais, como tratamento térmico, tratamento de superfície, usinagem e polimento para obter o acabamento de superfície, a precisão dimensional e as propriedades funcionais desejadas.

5. Aplicações dos metais MiM

Os metais MiM encontram aplicações em vários setores, incluindo:

5.1 Setor automotivo

Os componentes MiM são usados em aplicações automotivas, como peças de motor, componentes de transmissão, sistemas de injeção de combustível e carcaças de sensores. A capacidade de produzir formas complexas e alcançar alta precisão torna os metais MiM valiosos para melhorar a eficiência do motor, reduzir o peso e aprimorar o desempenho geral.

5.2 Setor médico e odontológico

Os metais MiM são amplamente utilizados nas áreas médica e odontológica devido à sua biocompatibilidade e excelentes propriedades mecânicas. Eles são utilizados na produção de instrumentos cirúrgicos, implantes ortopédicos, braquetes dentários e componentes protéticos. A MiM permite a fabricação de implantes específicos para cada paciente com geometrias complexas para melhor ajuste e funcionalidade.

5.3 Indústria de eletrônicos

Os metais MiM são utilizados no setor eletrônico para a fabricação de conectores, invólucros de sensores e componentes de blindagem eletromagnética. Sua alta condutividade elétrica e flexibilidade de design os tornam ideais para aplicações em que a blindagem contra interferência eletromagnética (EMI) é crucial.

5.4 Indústria aeroespacial

Os componentes MiM estão encontrando cada vez mais aplicações no setor aeroespacial, onde a redução de peso, a eficiência de combustível e a confiabilidade são fundamentais. Os metais MiM são usados na produção de componentes de motores de aeronaves, suportes, carcaças e peças estruturais, oferecendo a força necessária, a resistência à corrosão e a complexidade do projeto.

6. Comparação com outros métodos de fabricação

6.1 MiM vs. usinagem convencional

Diferentemente dos métodos de usinagem convencionais, a MiM permite a produção de formas complexas e detalhes finos sem a necessidade de remoção extensiva de material. A MiM reduz o desperdício de material e melhora a eficiência da produção, tornando-a uma alternativa econômica para componentes metálicos complexos.

6.2 MiM vs. fundição por cera perdida

A MiM oferece maior flexibilidade de projeto e precisão dimensional em comparação com a fundição por cera perdida. O processo de moldagem por injeção permite a criação de características complexas, paredes finas e cortes inferiores que são difíceis de obter por meio de fundição. A MiM também elimina a necessidade de ferramentas caras e reduz os prazos de entrega.

6.3 MiM vs. fundição sob pressão

A MiM oferece maior complexidade de projeto e melhor precisão dimensional do que a fundição sob pressão. A fundição sob pressão geralmente requer operações de usinagem secundárias para obter a geometria desejada da peça, enquanto a MiM pode produzir formas complexas diretamente do molde sem processamento adicional. Entretanto, a fundição sob pressão pode ser mais adequada para a produção de grandes volumes.

7. Limitações da MiM Metals

Embora os metais MiM ofereçam inúmeras vantagens, há algumas limitações a serem consideradas:

7.1 Restrições de seleção de materiais

Nem todos os materiais são adequados para a MiM. Alguns materiais podem ter disponibilidade limitada na forma de pó ou apresentar desafios durante os processos de debinding e sinterização. As restrições de seleção de materiais devem ser consideradas durante a fase de projeto para garantir a compatibilidade do material escolhido com o processo de MiM.

7.2 Considerações sobre custos

A MiM pode ser econômica para a produção de componentes metálicos intrincados e complexos. No entanto, ela pode não ser adequada para a produção de grandes volumes devido aos custos associados à seleção de ferramentas e materiais. A análise de custos deve ser realizada para determinar a viabilidade da MiM para uma aplicação específica.

7.3 Limitações de tamanho e peso

A MiM é mais eficaz para componentes de pequeno e médio porte devido às limitações do processo de moldagem por injeção e da capacidade do forno de sinterização. Peças grandes ou pesadas podem ser difíceis de produzir usando a MiM. As considerações de tamanho e peso devem ser levadas em conta ao determinar a viabilidade do uso da MiM para um determinado componente.

8. Tendências futuras da tecnologia MiM Metal

O campo dos metais MiM continua a evoluir, com pesquisa e desenvolvimento contínuos focados no aprimoramento do processo e na expansão de seus recursos. Algumas tendências futuras da tecnologia de metal MiM incluem:

- Materiais avançados: Os pesquisadores estão explorando novas ligas metálicas e materiais compostos que podem ser processados usando a MiM, expandindo a gama de aplicações e melhorando as propriedades dos materiais.

- Otimização de processos: Estão sendo feitos esforços para otimizar o processo de fabricação de MiM, inclusive a formulação da matéria-prima, os parâmetros de moldagem por injeção, as técnicas de debinding e as condições de sinterização. Essas otimizações visam aumentar a eficiência, reduzir os custos e melhorar a qualidade das peças.

- Aumento de escala e produção de alto volume: O setor está trabalhando para aumentar a escala do processo MiM para acomodar volumes de produção maiores. Isso envolve avanços em ferramentas, automação e controle de processos para atender às demandas dos setores que exigem produção em massa.

- Integração com a manufatura aditiva: A integração da MiM com técnicas de manufatura aditiva, como a impressão 3D, é promissora para a criação de componentes híbridos que combinam os benefícios de ambos os processos. Essa integração pode permitir a produção de peças complexas com propriedades de material personalizadas.

- Acabamento de superfície e pós-processamento: Os pesquisadores estão explorando técnicas para melhorar o acabamento da superfície dos componentes MiM, reduzindo a necessidade de operações extensas de pós-processamento. Isso inclui avanços nos métodos de polimento, revestimento e tratamento de superfície.

9. Conclusão

Os metais MiM revolucionaram a fabricação de metais, oferecendo precisão excepcional, geometrias complexas e uma ampla gama de opções de materiais. O processo MiM, desde a preparação da matéria-prima até as operações de acabamento, permite a produção de componentes metálicos complexos para vários setores, como o automotivo, médico, eletrônico e aeroespacial. Embora a MiM tenha suas limitações, a pesquisa e o desenvolvimento contínuos estão lidando com esses desafios e abrindo caminho para futuros avanços no campo. Com o avanço da tecnologia, espera-se que a MiM desempenhe uma função cada vez mais importante na produção de componentes metálicos.

FAQs (Perguntas frequentes)

- Q: Os metais MiM podem ser usados em aplicações de alta tensão? A: Sim, os metais MiM podem apresentar alta resistência mecânica e são adequados para aplicações de alta tensão, como componentes aeroespaciais e automotivos.

- Q: Os metais MiM são econômicos em comparação com os métodos tradicionais de fabricação? A: A MiM pode ser econômica para a produção de peças complexas e intrincadas, mas as considerações de custo dependem de fatores como volume, seleção de material e complexidade da peça.

- Q: Quais são as principais vantagens de usar metais MiM no setor médico? A: Os metais MiM oferecem biocompatibilidade, alta precisão e a capacidade de produzir implantes específicos para cada paciente com geometrias complexas, aumentando sua adequação para aplicações médicas.

- Q: Os metais MiM podem ser reciclados? A: Sim, os metais MiM podem ser reciclados por meio do reprocessamento da sucata e da matéria-prima não utilizada, reduzindo o desperdício de material e promovendo a sustentabilidade.

- Q: Há alguma limitação de tamanho para os componentes produzidos pela MiM? A: A MiM é mais adequada para componentes de pequeno e médio porte devido às limitações do processo de moldagem por injeção e da capacidade do forno de sinterização. Peças maiores ou mais pesadas podem apresentar desafios.