aço inoxidável Pó metálico 316 oferece vantagens exclusivas para fabricação de aditivos e aplicações industriais que exigem excelente resistência à corrosão, dureza e resistência a altas temperaturas. Este guia oferece a engenheiros, projetistas e especialistas em compras uma visão geral abrangente das composições, propriedades, especificações, preços, aplicações, comparações de prós e contras e perguntas frequentes sobre a metalurgia do pó 316.

Introdução ao pó metálico de aço inoxidável 316

o pó metálico de aço inoxidável 316 revoluciona a produção por meio de recursos como:

- Criação de ligas personalizadas

- Fabricação de formas complexas

- Propriedades superiores das peças

Os graus comuns usados incluem:

- 316L - Variante de baixo carbono para melhor soldabilidade e usinabilidade

- 316H - Maior teor de carbono para maior resistência ao escoamento e à tração

Este guia aborda os fatores para a seleção do pó 316:

- Composição da liga e características do pó

- Propriedades mecânicas, níveis de resistência

- Especificações de distribuição de tamanho de partícula

- Requisitos da folha de dados do certificado de teste

- Modelos de preços para pedidos em volume

- Alta temperatura e resistência à corrosão

- Prós e contras em comparação com o barstock sólido

- Perguntas frequentes sobre fornecimento, controle de qualidade e aplicações

Tabela 1 O relatório apresenta uma visão geral de 316 tipos e aplicações de pós metálicos. As recomendações são fornecidas com base nas percepções do setor. Vamos explorar em detalhes...

aço inoxidável Pó metálico 316 Composições

Tabela 2 mostra as composições de pó de aço inoxidável 316 com análise química elementar crítica para o desempenho dos materiais. Pequenas variações diferenciam os graus.

| Elemento | Aço inoxidável 316L (%wt) | Aço inoxidável 316H (%wt) |

|---|---|---|

| Cromo (Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| Níquel (Ni) | 10.0 – 14.0 | 10.0 – 14.0 |

| Molibdênio (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| Silício (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| Manganês (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| Carbono (C) | 0,03 máximo | 0.04 – 0.10 |

| Fósforo (P) | 0,045 máximo | 0,045 máximo |

| Enxofre (S) | 0,030 máximo | 0,030 máximo |

| Ferro (Fe) | Equilíbrio | Equilíbrio |

O molibdênio aumenta a resistência à corrosão. O baixo teor de carbono no 316L aumenta a soldabilidade. O carbono 0,04-0,10% mais alto no 316H aumenta a resistência.

Os métodos de produção de pó também afetam as propriedades:

- Atomização com água para obter formato e fluidez superiores do pó

- Atomização de gás para distribuições de partículas menores e uniformes

- Os pós do processo de eletrodo rotativo por plasma (PREP) oferecem densidades mais altas e morfologia esférica repetível.

Propriedades mecânicas e níveis de resistência

Tabela 3 mostra que o pó de aço inoxidável 316 atende ou excede as propriedades mecânicas em relação aos equivalentes fundidos ou forjados. Isso facilita a produção de peças de alto desempenho.

| Propriedade mecânica | 316L SS típico | 316H SS típico |

|---|---|---|

| Resistência à tração, máxima (MPa) | ≥485 | ≥580 |

| Resistência à tração, rendimento (MPa) | ≥170 | ≥290 |

| Alongamento na ruptura (%) | ≥40 | ≥35 |

| Dureza (HRB) | ≥ 80 | ≥90 |

As resistências superiores à tração e ao escoamento do pó 316H permitem leveza e resiliência em componentes de suporte de carga. Os níveis de ductilidade evitam falhas frágeis prematuras. A dureza confere maior resistência ao desgaste durante o uso.

Essas propriedades dependem muito da morfologia da partícula, da uniformidade do tamanho, das fases e das impurezas. Inspecione rigorosamente as certificações de qualidade do pó.

aço inoxidável 316 pó metálico Especificações de tamanho de partícula

Tabela 4 mostra as distribuições comuns de tamanho de pó de aço inoxidável 316. A faixa de tamanho e a forma afetam a densidade e a qualidade da peça:

| Tamanho da malha | Faixa de mícrons | Tamanho ASTM Nome |

|---|---|---|

| -140+325 | 44-105 | Extrafino |

| -325 | 0-45 | Superfino |

| -100+325 | 149-45 | Submicrônico |

- Os menores tamanhos de partículas permitem maior resolução e precisão.

- As distribuições normais de tamanho mantêm a fluidez.

- A atomização da água permite um formato consistente para densidades mais altas.

Os pós espalhados durante a impressão devem ter um tamanho médio entre 15 e 45 mícrons para obter o empacotamento e a espalhabilidade ideais.

Use digitalizações e impressoras de resolução mais alta para aproveitar ao máximo as partículas superfinas ou submicrônicas durante a fabricação.

Requisitos do certificado de teste de pó

Todos os lotes de pó de aço inoxidável 316 exigem certificação completa com relatórios de teste indicando:

- Composição química por %weight

- Distribuição de tamanho de partícula com porcentagens de passagem de malha

- Dados de densidade real g/cm3 e densidade aparente g/cm3

- Taxa de vazão em segundos do medidor de vazão Hall

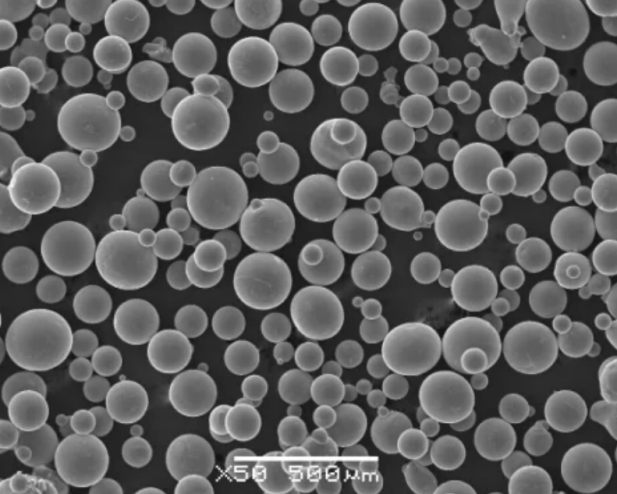

- Micrografia SEM mostrando a forma e a morfologia

- Dados de teste de propriedades mecânicas

- Número e data do lote de produção

Analise cuidadosamente para garantir um rigoroso controle de qualidade e a capacidade de rastrear qualquer defeito bruto por meio dos registros de fabricação.

Modelos de preços para pedidos de volume de pós metálicos

Tabela 5 descreve o preço aproximado do pó de aço inoxidável 316 em diferentes volumes sob condições típicas de mercado:

| Quantidade do pedido | Estimativa de preço |

|---|---|

| 10 kg | $100+/kg |

| 100 kg | $50+/kg |

| 500 kg | $30+/kg |

| Mais de 1000 kg | preços de subchaves |

Descontos em massa se aplicam para mais de 500-1000 kg com base em contratos de longo prazo. O preço real flutua de acordo com os índices de commodities.

Encargos adicionais: Embalagens especiais, testes, certificações, entrega rápida, lotes de protótipos.

Economia de custos: Ligas padrão usando estoque de pós em vez de materiais personalizados.

aço inoxidável 316 pó metálico Resistência à corrosão e à temperatura

Os pós 316L e 316H oferecem excepcional resistência à corrosão e à oxidação, comparável/superior à dos produtos forjados, o que os torna ideais para:

Tabela 6

| Meio ambiente | Temperatura máxima de serviço |

|---|---|

| Ácidos, álcalis | 593°C / 1100°F |

| Produtos químicos orgânicos | 343°C / 650°F |

| Resistência à oxidação | 870°C / 1600°F |

| Ácido Sulfúrico | 149°C / 300°F |

A estrutura cristalina austenítica do FCC, as adições como o molibdênio e os baixos níveis de impureza possibilitam essa resistência. O bombardeio de íons em superfícies expostas usando máquinas de fusão de leito de pó aumenta ainda mais a proteção contra a corrosão.

Prós e contras: aço inoxidável Pó metálico 316 vs Barstock sólido

Tabela 7

| Vantagens | Desvantagens | |

|---|---|---|

| Pó metálico em aço inoxidável 316 | Formas complexas, propriedades avançadas | Maior custo, controle de qualidade |

| Ligas e densidades personalizadas | Pós-processamento necessário | |

| Geometrias inovadoras, economia de peso | Desafios no manuseio de pós | |

| Suporte de barras sólido em aço inoxidável 316 | Menor custo da peça, facilidade de usinagem | Limites de forma e geometria |

| As peças forjadas têm propriedades aprimoradas | Peças muito mais pesadas | |

| Prontamente disponível | Desperdício significativo de material |

Em geral, o pó de aço inoxidável 316 justifica os prêmios para componentes complexos de baixo volume em que as propriedades avançadas são vitais. O Barstock oferece preço acessível para formas simples em grandes volumes.

Ao combinar as duas formas de material em roteiros de longo prazo, os custos gerais podem ser otimizados.

Perguntas frequentes

Tabela 8 - Dúvidas comuns sobre a seleção de pós metálicos:

| Perguntas frequentes | Resposta |

|---|---|

| Devo solicitar relatórios de teste? | Sim, analise todos os certificados para confirmar a qualidade do pó |

| Qual o tamanho das partículas de pó que devo usar? | 15-45u ideal, dependendo da resolução da impressora |

| Qual processo oferece melhor consistência? | Atomização com água ou PREP, ambos confiáveis |

| Que quantidade de ações devo comprar antecipadamente? | Comece com pouco, compre mais quando a impressora estiver qualificada |

| Quais fatores afetam a densidade? | A morfologia da partícula, a distribuição do tamanho e a pureza da liga são fundamentais |

Tabela 9 - Recomendações sobre pós metálicos para aplicações específicas:

| Perguntas frequentes | Resposta |

|---|---|

| O 316L ou o 316H é melhor para aplicações oceânicas? | O 316L tem desempenho superior em termos de corrosão |

| Qual pó maximiza a alta dureza? | O 316H atinge mais de HRB 90 em condições de envelhecimento |

| Qual é a maneira mais fácil de obter geometrias complexas? | Projete a peça em CAD e imprima em pó 316 |

| Como devo ajustar a composição da liga para melhorar a resistência ao desgaste? | Aumento da dureza por meio de pó 316H com maior teor de carbono |

| Qual pós-processamento melhora o acabamento da superfície? | Experimente o tombamento de mídia em vez de fazer o acabamento químico das superfícies impressas |

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | — | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.