Pós esféricos referem-se a materiais em pó com morfologia de partículas esféricas produzidas por processos de fabricação avançados. Este guia abrange as propriedades, os métodos de produção, as aplicações, as especificações, as vantagens e os fornecedores de pós esféricos em todos os setores.

Visão geral dos pós esféricos

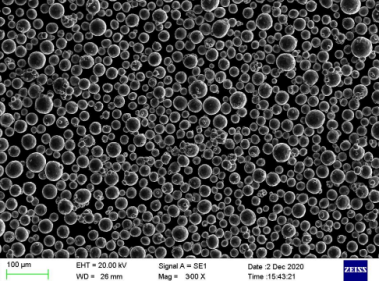

Os pós esféricos contêm pequenas partículas de formato esférico que oferecem benefícios em relação aos formatos irregulares de pó:

- Melhor fluidez e densidade de empacotamento

- Redução dos vazios internos e da porosidade

- Distribuição uniforme do tamanho das partículas

- Acabamento mais suave nas peças sinterizadas finais

- Dispersibilidade mais fácil em fluidos

A morfologia esférica é vantajosa para pós metálicos usados em manufatura aditiva, metalurgia do pó, pulverização térmica, moldagem por injeção de metal e outras aplicações baseadas em pó.

Métodos de produção de pós esféricos

Os processos comuns para a fabricação de pós esféricos incluem:

- Atomização de gás - O jato de gás inerte de alta pressão derrete e desintegra o fluxo de metal em gotículas finas que se solidificam em pó esférico.

- Atomização por plasma - O metal é derretido usando uma tocha de plasma e atomizado por gás inerte em partículas esféricas.

- Fusão por indução de eletrodos - A barra de metal é derretida por indução e as forças centrífugas formam gotículas que se solidificam em um pó esférico.

- Métodos químicos - As reações de precipitação química controlada produzem partículas esféricas a partir de sais metálicos.

A atomização a gás com controle dos parâmetros do processo permite a obtenção consistente da distribuição desejada do tamanho do pó e da morfologia esférica. O processo de plasma permite a esfericidade de ligas reativas, como titânio e aluminetos de titânio.

Aplicações de pós esféricos

| Setor | Formulários |

|---|---|

| Manufatura aditiva | Impressão 3D de metais como aço inoxidável, titânio e ligas de níquel |

| Metalurgia do pó | Fabricação de peças P/M ferrosas e não ferrosas |

| Moldagem por injeção de metal | Produção de peças pequenas e complexas com bom desempenho |

| Spray térmico | Revestimentos resistentes ao desgaste e à corrosão |

| Eletrônicos | Pastas condutoras e filmes espessos |

| Cerâmica | Materiais precursores uniformes para cerâmica |

| Produtos farmacêuticos | Partículas de medicamentos com fluxo e dispersibilidade aprimorados |

Benefícios da morfologia esférica:

- Densidades de empacotamento mais altas para peças de P/M sinterizadas

- Menor rugosidade da superfície dos componentes acabados

- Redução da porosidade na manufatura aditiva

- Fluidez aprimorada para moldagem por injeção

- Espessura e cobertura uniformes para revestimentos de spray térmico

Especificações de pós esféricos

Os pós esféricos são caracterizados por parâmetros como:

| Parâmetro | Valores típicos |

|---|---|

| Materiais | Metais, ligas, cerâmicas, compostos |

| Tamanho da partícula | 1 - 150 mícrons |

| Forma da partícula | Esfericidade > 0,9 |

| Distribuição de tamanho | Controlado com base no aplicativo |

| Taxa de fluxo | 25 - 35 s/50g |

| Densidade aparente | Até 60% de densidade teórica |

| Teor de óxido | < 300 ppm para metais reativos |

| Rugosidade da superfície | < 1,5 μm |

| Porosidade | < 5% para pó esférico vs. 20% para pó irregular |

Os pós são personalizados quanto à distribuição de tamanho, composição e método de aplicação.

Fornecedores de pós esféricos

Alguns dos principais fornecedores globais de pós esféricos incluem:

| Empresa | Materiais em Pó |

|---|---|

| Sandvik Osprey | Ligas de titânio, níquel e cobalto |

| TLS Technik | Titânio, aços para ferramentas, cobre |

| Höganäs | Ferro, aços inoxidáveis |

| Praxair | Titânio, tungstênio, tântalo |

| Aditivo Carpenter | Cobalto-cromo, Inconel, Aços inoxidáveis |

| Tecnologia LPW | Titânio, alumínio, magnésio |

Os fornecedores investem em atomização de gás e tecnologia de plasma para produzir pós esféricos de alta qualidade. São oferecidos serviços de personalização.

Benefícios do uso de pós esféricos

Algumas das principais vantagens do uso de pós esféricos:

- Melhoria da densidade e redução da porosidade em peças sinterizadas

- Permite geometrias complexas por meio de um melhor fluxo de pó na moldagem por injeção

- Menor rugosidade da superfície devido à redução do intertravamento das partículas

- Composição e microestrutura uniformes

- Maior variedade de tamanhos de partículas alcançáveis

- Aumento da capacidade de reciclagem e reutilização do pó

A morfologia esférica aumenta a capacidade de fabricação, as propriedades e o desempenho das aplicações baseadas em pó.

Desafios com pós esféricos

Alguns desafios associados aos pós esféricos:

- Altos custos de produção em comparação com o pó irregular atomizado a gás

- Capacidade limitada de produzir grandes volumes

- Restrito a faixas de tamanho de partículas menores

- É necessário um manuseio especial para evitar danos às partículas

- Risco de oxidação para materiais reativos sem atmosfera inerte

- Requer métodos avançados de caracterização e teste

Comparação de custos com pós irregulares

| Tipo de pó | Custo por kg |

|---|---|

| Liga de níquel irregular | $30-60 |

| Liga esférica de níquel | $45-90 |

| Liga de titânio irregular | $80-150 |

| Liga esférica de titânio | $120-220 |

Custo mais alto devido à fabricação especializada, mas as propriedades aprimoradas justificam o uso quando o desempenho é crítico.

perguntas frequentes

P: O que é a esfericidade do pó e como ela é medida?

R: A esfericidade indica o quanto a partícula está próxima de uma esfera perfeita. Ela é medida com o uso de software de análise de imagem e fatores quantitativos de forma.

P: Qual é a vantagem da esfericidade no pó metálico?

R: O pó esférico melhora a fluidez, a densidade de empacotamento, a microestrutura e as propriedades como resistência à tração e vida útil à fadiga em peças sinterizadas e AM.

P: Qual o tamanho dos pós esféricos que podem ser produzidos?

R: Os métodos avançados de atomização de gás podem produzir pós esféricos até a faixa de escala nanométrica de 1 a 100 nm. Mas os tamanhos médios geralmente estão acima de 10 mícrons.

P: Quais são os setores que mais usam pós esféricos?

R: A manufatura aditiva e a metalurgia do pó são os maiores consumidores de pós esféricos devido aos benefícios significativos oferecidos.

P: Quais são as limitações dos pós esféricos?

R: O alto custo, os menores volumes produzidos, os riscos de oxidação no manuseio e as faixas de tamanho limitadas restringem a aplicabilidade. O pó irregular continua sendo mais amplamente utilizado.

P: Como os pós esféricos e não esféricos são diferenciados?

R: Quantitativamente, usando fatores de forma medidos por software, como circularidade, arredondamento e proporção. Também são usados descritores de forma qualitativos, como esférico, irregular, dendrítico e pipoca.

P: Existem riscos à saúde associados aos pós esféricos?

R: Sim, existem riscos de inalação como em qualquer pó fino. Controles de engenharia, ventilação e EPI apropriados devem ser usados para o manuseio seguro.

Conclusão

Os pós esféricos oferecem vantagens significativas em relação aos pós irregulares para métodos de fabricação como manufatura aditiva de metal e moldagem por injeção. Este guia abordou os métodos de produção de pós esféricos, as principais aplicações em todos os setores, as especificações, os benefícios nas propriedades e no desempenho das peças, a comparação de custos e o cenário de fornecedores. O futuro parece promissor para o aumento da adoção de pós esféricos em aplicações críticas.

conhecer mais processos de impressão 3D

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations