Introdução

O molibdênio, um metal de transição essencial, desempenha um papel fundamental em vários setores devido às suas propriedades excepcionais. Neste artigo, exploramos o fascinante mundo do pó de molibdênioO pó de molibdênio é uma forma integral desse elemento que é muito procurado em diversas aplicações industriais. Desde sua definição até métodos de produção, tendências de mercado e perspectivas futuras, revelamos a versatilidade do pó de molibdênio e sua importância na formação de tecnologias modernas.

O que é molibdênio em pó?

O pó de molibdênio é uma forma finamente dividida do metal molibdênio, que se distingue por seu pequeno tamanho de partícula e altos níveis de pureza. Ele é obtido por meio de vários métodos de produção e possui características físicas e químicas notáveis que o tornam inestimável em muitos setores.

Usos do pó de molibdênio

Metalurgia e produção de ligas

O pó de molibdênio é um componente essencial na produção de ligas de alta resistência, incluindo aço inoxidável e superligas. Sua adição aprimora as propriedades mecânicas e a resistência à corrosão dessas ligas, tornando-as ideais para aplicações nos setores aeroespacial, de construção e outros.

Lubrificantes industriais

Devido ao seu baixo coeficiente de atrito e excelente estabilidade em altas temperaturas, o pó de molibdênio é usado na fabricação de lubrificantes e graxas industriais. Esses lubrificantes são usados em maquinário pesado, peças automotivas e outros equipamentos que operam sob condições extremas.

Eletrônicos e semicondutores

O setor de semicondutores depende do pó de molibdênio para a produção de filmes finos e componentes eletrônicos. Ele é amplamente utilizado na criação de contatos de porta, interconexões e camadas de metalização em circuitos integrados.

Aplicações químicas

O pó de molibdênio encontra aplicações em vários processos químicos, como catalisadores para refino petroquímico e dessulfurização. Suas propriedades catalíticas são fundamentais para promover reações químicas com alta eficiência.

Propriedades do pó de molibdênio

Alto ponto de fusão e resistência

O pó de molibdênio apresenta um ponto de fusão excepcionalmente alto, o que o torna adequado para aplicações que envolvem altas temperaturas, como em sistemas de propulsão aeroespacial e fornos de alta temperatura. Ele também confere maior resistência às ligas quando usado como aditivo.

Condutividade térmica

Uma das propriedades excepcionais do pó de molibdênio é sua alta condutividade térmica, o que o torna valioso em dissipadores de calor, dispositivos de resfriamento eletrônico e aplicações que exigem dissipação eficiente de calor.

Resistência à corrosão

O pó de molibdênio proporciona maior resistência à corrosão das ligas, principalmente em ambientes agressivos, como o processamento marítimo e químico, garantindo maior durabilidade do material.

Condutividade elétrica

Sua condutividade elétrica moderada torna o pó de molibdênio uma excelente opção para aplicações eletrônicas e elétricas, onde pode atuar como elemento condutor em circuitos.

Métodos de produção de pó de molibdênio

Redução do óxido de molibdênio

Um dos métodos comuns para produzir pó de molibdênio envolve a redução do óxido de molibdênio com hidrogênio ou carbono em altas temperaturas, resultando na formação de metal de molibdênio.

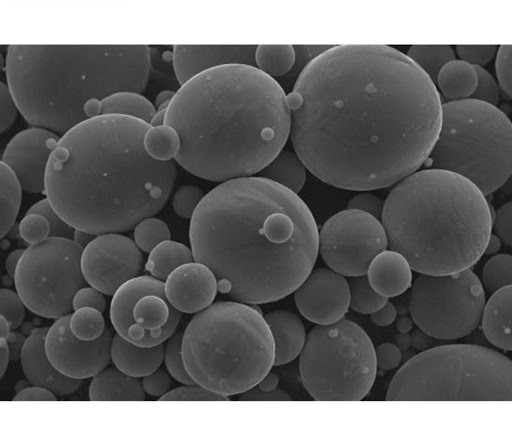

Atomização

A atomização é um processo que utiliza jatos de gás ou líquido de alta pressão para quebrar o molibdênio fundido em gotículas minúsculas, que depois se solidificam em partículas de pó fino.

Britagem mecânica

Nesse método, os lingotes de molibdênio são triturados em partículas finas, produzindo pó de molibdênio com distribuições específicas de tamanho de partícula.

Graus e especificações do pó de molibdênio

Tamanho da partícula

O pó de molibdênio está disponível em vários tamanhos de partículas, que variam de micrômetros a nanômetros, atendendo a diferentes requisitos industriais.

Níveis de pureza

A alta pureza é crucial em muitas aplicações, e o pó de molibdênio pode ser obtido com níveis de pureza de 99,9% e acima, garantindo o melhor desempenho em setores críticos, como o eletrônico e o aeroespacial.

Graus específicos de aplicação

Os fabricantes produzem pó de molibdênio com propriedades personalizadas para atender às necessidades de aplicações específicas, customizando características como dureza, compressibilidade e formato das partículas.

Tendências de mercado e aplicações

Indústria aeroespacial

O setor aeroespacial utiliza amplamente o pó de molibdênio em motores de turbina, componentes de fuselagem e sistemas de propulsão de foguetes, beneficiando-se de sua alta resistência e resistência a temperaturas extremas.

Setor de energia

Na geração e transmissão de energia, o pó de molibdênio desempenha um papel crucial na fabricação de contatos elétricos, interruptores e semicondutores de energia, contribuindo para a utilização eficiente da energia.

Aplicativos médicos

O pó de molibdênio é utilizado em dispositivos de imagens médicas e equipamentos de radioterapia devido às suas excelentes propriedades de proteção contra raios X e biocompatibilidade.

Setor automotivo

No setor automotivo, o pó de molibdênio é aplicado em componentes de motores, sistemas de exaustão e conversores catalíticos, melhorando o desempenho e reduzindo as emissões.

Benefícios e vantagens do pó de molibdênio

Força e resistência aprimoradas

A adição de pó de molibdênio às ligas melhora significativamente sua resistência e tenacidade, tornando-as mais duráveis e capazes de suportar condições operacionais adversas. Essa propriedade é particularmente valiosa nos setores aeroespacial e automotivo, onde os componentes são expostos a tensões extremas.

Aplicações de alta temperatura

Devido ao seu alto ponto de fusão excepcional, o pó de molibdênio é perfeito para aplicações que envolvem temperaturas elevadas. Ele é amplamente utilizado nos setores aeroespacial e de energia, onde os componentes devem suportar calor extremo sem comprometer o desempenho.

Maior resistência à corrosão

O pó de molibdênio aumenta a resistência à corrosão das ligas, protegendo-as da degradação causada pela exposição a ambientes corrosivos. Essa propriedade o torna altamente desejável nos setores marítimo, químico e de petróleo e gás.

Considerações sobre segurança

Manuseio e armazenamento

A segurança é de extrema importância quando se lida com pó de molibdênio. Os procedimentos adequados de manuseio e armazenamento devem ser seguidos para evitar acidentes e exposição a partículas nocivas.

Segurança no local de trabalho

Os ambientes industriais que lidam com pó de molibdênio devem implementar medidas de segurança para proteger os trabalhadores da inalação e do contato com a pele. A ventilação adequada e o equipamento de proteção individual (EPI) são fundamentais para o bem-estar dos funcionários.

Impacto ambiental

Reciclagem e sustentabilidade

A reciclagem de pó de molibdênio e de produtos à base de molibdênio ajuda a reduzir a demanda por materiais virgens e minimiza o impacto ambiental. As práticas sustentáveis são vitais para garantir a utilização responsável dos recursos.

Gestão de resíduos

O gerenciamento adequado de resíduos é essencial para evitar a liberação de partículas de molibdênio no meio ambiente. As indústrias devem aderir aos regulamentos para o descarte seguro e a reciclagem de resíduos contendo molibdênio.

Perspectivas futuras e inovações

Aplicativos de nanotecnologia

As propriedades exclusivas do pó de molibdênio fazem dele um material promissor no campo da nanotecnologia. Os pesquisadores estão explorando seu potencial em nanocompósitos, nanoeletrônica e outras aplicações avançadas.

Manufatura Aditiva

A manufatura aditiva, ou impressão 3D, está revolucionando vários setores. A compatibilidade do pó de molibdênio com essa técnica de fabricação abre novas possibilidades para projetos complexos e estruturas leves.

Conclusão

O pó de molibdênio é uma verdadeira maravilha no mundo das aplicações industriais. Suas propriedades e versatilidade excepcionais o tornam indispensável em setores-chave como o aeroespacial, o eletrônico e o de energia. À medida que a tecnologia continua a avançar, o pó de molibdênio provavelmente desempenhará um papel ainda mais significativo na formação do nosso futuro, impulsionando a inovação e o progresso em vários setores.

perguntas frequentes

1. O pó de molibdênio é o mesmo que óxido de molibdênio?

Não, o pó de molibdênio é a forma elementar do molibdênio, enquanto o óxido de molibdênio é um composto que contém oxigênio e molibdênio.

2. O pó de molibdênio pode ser usado em implantes médicos?

Embora o pó de molibdênio em si não seja usado diretamente em implantes médicos, as ligas à base de molibdênio são utilizadas em determinados dispositivos e implantes médicos devido à sua biocompatibilidade e resistência à corrosão.

3. Que precauções de segurança devem ser tomadas ao manusear o pó de molibdênio?

Os trabalhadores devem usar equipamentos de proteção adequados, como luvas e máscaras, para evitar a inalação e o contato com a pele. A ventilação adequada no local de trabalho também é essencial para reduzir a exposição a partículas transportadas pelo ar.

4. Como o pó de molibdênio contribui para a sustentabilidade?

O pó de molibdênio pode ser reciclado e reutilizado, reduzindo a demanda por novas matérias-primas e promovendo práticas sustentáveis em vários setores.

5. O pó de molibdênio pode ser usado na impressão 3D?

Sim, o pó de molibdênio é compatível com técnicas de manufatura aditiva, como a impressão 3D, permitindo a criação de designs complexos e componentes inovadores.

conhecer mais processos de impressão 3D

Additional FAQs on Molybdenum Powder

1) What particle sizes are best for different processes (PM, MIM, AM)?

- Press-and-sinter PM: typically 20–150 μm with good flowability.

- Metal injection molding (MIM): 5–20 μm for high sintered density.

- Laser powder bed fusion (LPBF) AM: spherical 15–45 μm (D10–D90) for stable recoating and density.

2) How do oxygen and carbon impurities affect properties?

Elevated O/C increases brittleness and raises ductile-to-brittle transition temperature, degrading toughness and conductivity. Control with high-purity feedstock, vacuum/H2 reduction steps, and inert handling.

3) Can molybdenum powder be alloyed for better high-temperature strength?

Yes. Mo–Hf–C (MHC) and TZM (Mo–Ti–Zr–C) powders improve creep resistance and recrystallization temperature for hot tooling, furnace hardware, and aerospace thermal parts.

4) Is molybdenum powder suitable for thermal management in electronics?

Mo and Mo-based laminates offer high thermal conductivity with a coefficient of thermal expansion (CTE) closer to semiconductors (e.g., Mo-Cu, Mo-Graphite composites), reducing thermal stress in power modules.

5) What are best practices for sintering molybdenum powder?

Dewax in dry H2 or vacuum, sinter at 1600–2000°C under high vacuum or flowing H2, minimize oxygen pickup, and consider HIP for near-full density. Slow cooling can help reduce residual stresses.

2025 Industry Trends in Molybdenum Powder

- Power electronics growth: Higher demand for Mo, TZM, and Mo-Cu composites in SiC/GaN packages and high-reliability heat spreaders.

- AM adoption: Spherical Mo powders for LPBF and binder jetting mature; post-HIP workflows deliver 98–99.5% density for complex thermal hardware.

- Hydrogen economy: Mo-based catalysts for hydrodesulfurization and emerging roles in green H2 production and storage R&D.

- Sustainability and traceability: Wider use of recycled Mo from hardmetal scrap; EPDs and material passports integrated with MES.

- Price stabilization efforts: Supply diversification and recycling buffers volatility tied to energy costs and mining outputs.

| 2025 Metric | Typical Range/Value | Relevance/Notes | Fonte |

|---|---|---|---|

| LPBF Mo relative density | 97–99.5% (post-HIP) | Complex thermal parts, thin walls | Peer-reviewed AM studies; OEM notes |

| Thermal conductivity (bulk Mo) | 130–150 W/m·K | Heat sinks/spreaders benchmark | ASM Handbook; MatWeb |

| TZM typical tensile strength (RT) | 700–950 MPa | High-temp tooling components | ASM data |

| Binder-jetted Mo final density | 95–99% (sinter/HIP) | Cost-efficient complex shapes | Vendor case reports |

| Recycled share of Mo supply | ~30–40% | Scrap recovery reduces footprint | USGS; ITIA-style summaries |

| Indicative price, spherical AM-grade Mo | $120–$220/kg | PSD, sphericity, certs impact | Market trackers; supplier quotes |

Authoritative references and further reading:

- USGS Mineral Commodity Summaries (Molybdenum): https://pubs.usgs.gov/periodicals/mcs

- ASM Handbook: https://www.asminternational.org

- International Molybdenum Association (IMOA): https://www.imoa.info

- ISO/ASTM AM standards (52907 feedstock, 52910 design): https://www.astm.org and https://www.iso.org

- NIST materials data: https://www.nist.gov

Latest Research Cases

Case Study 1: LPBF-Manufactured TZM Heat Spreader for SiC Inverters (2025)

Background: An EV power electronics supplier needed a low-CTE, high-conductivity spreader with integrated micro-channels.

Solution: Used spherical TZM powder (15–45 μm), high-temperature platform preheat, followed by HIP and stress relief; internal channels optimized for two-phase cooling.

Results: 20% lower junction temperature at 1.2 kW, 2.5× thermal-cycle life (−40 to 175°C), and 17% weight reduction versus machined Mo-Cu plate with drilled channels.

Case Study 2: Binder-Jetted Molybdenum Collimator for Radiotherapy (2024)

Background: A medical OEM sought complex, high-attenuation collimators with shorter lead times.

Solution: Fine-cut Mo powder binder jetted, debound and vacuum sintered >1800°C, optional HIP; incorporated lattice stiffeners to reduce mass.

Results: 97–98% density, equivalent attenuation to legacy W-based units with 12% mass reduction, 30% lead-time reduction, and improved geometric fidelity of channel geometry.

Expert Opinions

- Dr. Douglas G. Ivey, Professor of Materials Engineering, University of Alberta

Key viewpoint: “Interstitial control—especially oxygen—is decisive for molybdenum’s ductility and conductivity; vacuum/H2 processing and clean handling are non-negotiable.” - Dr. Elena López, Head of Additive Manufacturing, AIMEN Technology Centre

Key viewpoint: “For AM molybdenum and TZM, platform preheat and HIP are essential to mitigate cracking, while topology optimization unlocks unique thermal designs.” - Richard Preston, Technical Director, International Molybdenum Association (IMOA)

Key viewpoint: “Demand growth in power electronics and hydrogen-related catalysts is broadening molybdenum powder’s strategic role across energy transition supply chains.”

Citations for expert profiles:

- University of Alberta: https://www.ualberta.ca

- AIMEN Technology Centre: https://www.aimen.es

- IMOA: https://www.imoa.info

Practical Tools and Resources

- Standards and data

- ASTM B387 (Mo products), ASM Handbook volumes on refractory metals: https://www.asminternational.org

- ISO/ASTM 52907 (feedstock), 52910 (DFAM): https://www.astm.org

- Design/simulation

- COMSOL Multiphysics (Heat Transfer, AC/DC): https://www.comsol.com

- Ansys Additive + Mechanical (distortion, thermal): https://www.ansys.com

- nTopology (lattices for cooling): https://ntop.com

- Powder QC and processing

- LECO O/N/H analyzers: https://www.leco.com

- Bodycote HIP services and high-temp vacuum heat treat: https://www.bodycote.com

- Senvol Database (machines/materials): https://senvol.com/database

- Industry and market intelligence

- USGS molybdenum statistics: https://pubs.usgs.gov/periodicals/mcs

- IMOA technical brochures and corrosion guidance: https://www.imoa.info

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trend table with metrics and sources, two recent molybdenum powder case studies, expert viewpoints with citations, and a practical resources list.

Next review date & triggers: 2026-02-01 or earlier if USGS/IMOA market data shifts materially, new AM/HIP processing guidance for Mo/TZM is released, or standards (ASTM/ISO) affecting powder specs are updated.