1. Introdução

Os pós metálicos desempenham um papel fundamental em vários setores, servindo como componentes-chave na produção de uma ampla gama de produtos. De peças automotivas a materiais eletrônicos e de construção, a demanda por pós metálicos de alta qualidade continua a crescer. Encontrar um fornecedor confiável fornecedores de pó metálico é fundamental para as empresas que desejam adquirir esses materiais essenciais. Neste artigo, exploraremos o mundo dos fornecedores de pós metálicos, discutiremos os diferentes tipos de pós metálicos, nos aprofundaremos nos processos de produção envolvidos e destacaremos os fatores a serem considerados na escolha de um fornecedor.

2. O que é Metal Powder?

Pó metálico refere-se a partículas finas de elementos metálicos ou ligas. Esses pós são produzidos por vários métodos, como atomização, redução e eletrólise. Os pós metálicos possuem propriedades exclusivas que os tornam altamente desejáveis em muitos setores. Eles apresentam excelente condutividade térmica, condutividade elétrica e altos pontos de fusão, o que os torna adequados para diversas aplicações.

3. Aplicações do pó metálico

Os pós metálicos encontram aplicações em vários setores, incluindo automotivo, aeroespacial, eletrônico, saúde e manufatura. Eles são usados para fabricar componentes como engrenagens, rolamentos, filtros, ímãs e contatos elétricos. Os pós metálicos também são empregados em processos de manufatura aditiva, como a impressão 3D, em que peças intrincadas e complexas podem ser produzidas com alta precisão.

4. Tipos de pó metálico

Os fornecedores de pós metálicos disseram que os pós metálicos podem ser classificados em duas categorias: ferrosos e não ferrosos.

4.1 Pó de metal ferroso

Os pós de metais ferrosos consistem em ferro ou ligas à base de ferro. Esses pós são comumente usados em aplicações que exigem alta resistência, durabilidade e propriedades magnéticas. Exemplos de pós de metais ferrosos incluem pó de ferro, pó de aço inoxidável e pós de ligas como aço-níquel.

4.2 Pó de metal não ferroso

Os pós de metais não ferrosos são compostos por outros metais que não o ferro. Eles apresentam excelentes propriedades de resistência à corrosão, condutividade e leveza. Os pós de metais não ferrosos incluem pó de alumínio, pó de cobre, pó de bronze e pó de titânio.

5. Produção de pó metálico

A produção de pó metálico envolve vários processos. A escolha do método depende das propriedades desejadas e das aplicações do pó.

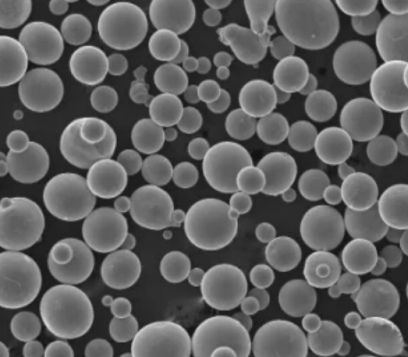

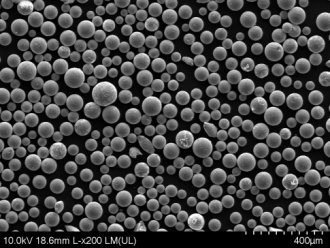

5.1 Processo de atomização

A atomização é o método mais comum usado para produzir pós metálicos. Nesse processo, o metal fundido é atomizado em gotículas finas por meio de jatos de gás ou água. Essas gotículas se solidificam rapidamente em partículas de pó à medida que esfriam. A atomização garante uma distribuição uniforme do tamanho das partículas e pode ser usada para metais ferrosos e não ferrosos.

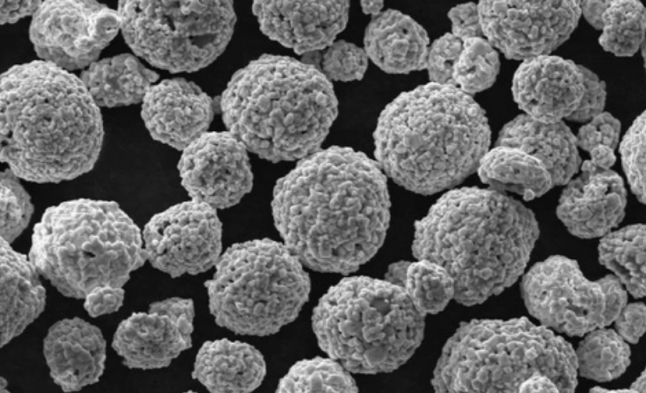

5.2 Processo de redução

Os fornecedores de pó metálico disseram que O processo de redução envolve a redução química de compostos metálicos para obter pós metálicos. Óxidos ou sais metálicos são reagidos com agentes redutores, como hidrogênio ou carbono, para produzir pós metálicos. Esse método é comumente usado para obter pós metálicos altamente puros e finos. O processo de redução é frequentemente usado para a produção de pó de ferro e outros metais, como tungstênio, molibdênio e cobalto.

5.3 Processo de eletrólise

Os fornecedores de pó metálico disseram que O processo de eletrólise envolve a deposição de pós metálicos a partir de uma solução eletrolítica. Uma solução de sal metálico é eletrolisada, e os pós metálicos são formados no cátodo. Esse processo é comumente usado para produzir pós metálicos altamente puros e especializados, como pó de cobre e pó de prata.

6. Fatores a serem considerados na escolha de fornecedores de pós metálicos

Ao selecionar fornecedores de pós metálicos, vários fatores devem ser levados em consideração para garantir a aquisição de materiais de alta qualidade que atendam a requisitos específicos. Aqui estão alguns dos principais fatores a serem considerados:

6.1 Medidas de controle de qualidade

Os fornecedores de pó metálico disseram que os fornecedores confiáveis devem ter medidas robustas de controle de qualidade para garantir a qualidade consistente e confiável do produto. Procure fornecedores que sigam padrões de qualidade rigorosos, como certificações ISO, e que tenham laboratórios bem equipados para testes de qualidade.

6.2 Certificações de materiais

Os fornecedores de pós metálicos disseram que Verificar se o fornecedor fornece certificações de materiais e relatórios de testes, que validam a composição, a pureza e outras propriedades relevantes dos pós metálicos. As certificações de materiais são essenciais para os setores com requisitos de qualidade rigorosos, como os setores aeroespacial e médico.

6.3 Capacidade de produção e prazos de entrega

Avalie a capacidade de produção e os prazos de entrega do fornecedor para garantir que ele possa atender aos seus requisitos de demanda. A entrega pontual de pós metálicos é crucial para evitar interrupções nos cronogramas de produção.

6.4 Suporte técnico e conhecimento especializado

Escolha fornecedores que ofereçam suporte técnico e tenham uma equipe de especialistas que possam orientar na seleção de materiais, otimização de processos e solução de problemas. Esse suporte pode ser inestimável para garantir a implementação bem-sucedida de pós metálicos em suas aplicações.

6.5 Precificação e eficiência de custos

Os fornecedores de pós metálicos afirmaram que Considerar a estrutura de preços e a eficiência de custos oferecidas por diferentes fornecedores. Embora o preço competitivo seja importante, ele não deve comprometer a qualidade e a confiabilidade dos pós metálicos. Avaliar o valor geral oferecido pelo fornecedor em termos de qualidade, conhecimento técnico e atendimento ao cliente.

6.6 Sustentabilidade ambiental

No mundo atual, que se preocupa com o meio ambiente, é essencial considerar as práticas de sustentabilidade dos fornecedores de pós metálicos. Procure fornecedores que priorizem a sustentabilidade ambiental implementando medidas como a redução de resíduos, a reciclagem e o fornecimento responsável de matérias-primas.

7. Conclusão

Os fornecedores de pós metálicos desempenham um papel crucial na garantia de um suprimento constante de materiais de alta qualidade para os setores que dependem de pós metálicos. Ao compreender os diferentes tipos de pós metálicos, os processos de produção e os principais fatores a serem considerados na escolha de fornecedores, as empresas podem tomar decisões informadas e estabelecer parcerias sólidas. É essencial priorizar a qualidade, o conhecimento técnico, a capacidade de produção e a sustentabilidade ambiental ao selecionar um fornecedor. Ao fazer isso, as empresas podem atender às suas necessidades de materiais e impulsionar a inovação em seus respectivos setores.

perguntas frequentes

1. O manuseio de pós metálicos é seguro?

Sim, o manuseio de pós metálicos geralmente é seguro com as devidas precauções. Entretanto, certos pós metálicos podem ser perigosos se manuseados incorretamente ou inalados. É fundamental seguir as diretrizes de segurança fornecidas pelo fornecedor e usar equipamentos de proteção adequados, como luvas e máscaras, ao trabalhar com pós metálicos.

2. Os pós metálicos podem ser reciclados?

Sim, os pós metálicos podem ser reciclados. Muitos fornecedores de pós metálicos implementaram programas de reciclagem para minimizar o desperdício e promover a sustentabilidade. A reciclagem de pós metálicos não só ajuda a reduzir o impacto ambiental, mas também proporciona economia de custos para as empresas.

3. Como posso garantir a consistência da qualidade do pó metálico de um fornecedor?

Para garantir a consistência da qualidade do pó metálico, é essencial trabalhar com fornecedores de boa reputação que tenham medidas robustas de controle de qualidade em vigor. A solicitação de certificações de materiais e relatórios de testes pode garantir a composição e a qualidade dos pós metálicos. A comunicação regular com o fornecedor e as auditorias periódicas também podem ajudar a manter uma sólida parceria de qualidade.

4. Os pós metálicos podem ser personalizados para aplicações específicas?

Sim, os pós metálicos podem ser personalizados para aplicações específicas. Fornecedores experientes geralmente oferecem formulações de pó personalizadas para atender a requisitos exclusivos. Ao compreender as necessidades específicas de sua aplicação e colaborar estreitamente com o fornecedor, você pode obter pós metálicos personalizados que otimizam o desempenho e a eficiência.

5. Como posso determinar o pó metálico adequado para minha aplicação?

A escolha do pó metálico certo para sua aplicação envolve a consideração de fatores como propriedades mecânicas, compatibilidade química e características de uso final desejadas. É aconselhável consultar os especialistas técnicos do fornecedor, que podem fornecer orientação com base em sua experiência e conhecimento de vários pós metálicos. A realização de testes e avaliações completos de diferentes pós em suas condições específicas de aplicação também pode ajudar a determinar a escolha mais adequada.

Additional FAQs About Metal Powder Suppliers

1) What should a Certificate of Analysis (CoA) from metal powder suppliers include?

- At minimum: chemistry, PSD (D10/D50/D90), flow (Hall/Carney), apparent/tap density, moisture, O/N/H (as applicable), sphericity/satellite % (for AM), and lot traceability. Increasingly, CT‑measured hollow fraction is added for AM powders.

2) How do I benchmark supplier consistency across lots?

- Use SPC on critical metrics (PSD, flow, O/N/H), require rolling 12‑month capability reports (Cp/Cpk), and run small validation builds or sinter coupons on each new lot. Define refresh/reject thresholds contractually.

3) Are water‑atomized powders acceptable for additive manufacturing?

- Often yes for Binder Jetting (then sinter/HIP). For PBF/DED, gas or vacuum gas atomized powders with high sphericity and low oxides deliver better spreadability and density.

4) How can buyers reduce total cost without sacrificing quality?

- Optimize PSD cut to application, buy under multi‑lot agreements, allow recycled revert within limits, and leverage local warehousing to cut freight. Avoid over‑specifying purity or PSD tighter than process needs.

5) What safety frameworks should metal powder suppliers follow?

- NFPA 484 for combustible metal dusts, ATEX/DSEAR for explosive atmospheres, and documented Dust Hazard Analysis (DHA). Verify housekeeping, grounding/bonding, and explosion protection in supplier audits.

2025 Industry Trends for Metal Powder Suppliers

- Transparency-first CoAs: Image-based sphericity/satellite %, CT hollow fraction, and O/N/H trending are becoming standard for AM-grade powders.

- Regional capacity and lead-time: New atomization lines in North America/EU/APAC shorten delivery and reduce logistics risk.

- Sustainability: Argon recirculation, higher revert content, and LCA reporting appear in bids; customers request EPDs.

- Modality shift: Binder Jetting growth for steels/Cu; PBF demand steady for Ti/Ni.

- In‑process control: Closed‑loop melt superheat and gas‑to‑metal ratio control improve morphology and reduce satellites.

2025 Market and Technical Snapshot (Metal Powder Suppliers)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier indices |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Alloy/PSD dependent |

| Water‑atomized steel (BJ/MIM) | $4–$9/kg | Flat to −2% | Volume dependent |

| Common AM PSD cuts (PBF) | 15–45 µm, 20–63 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | CoA expansion |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA, CT QC |

| Validated reuse cycles (AM) | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- MPIF standards and buyer guides: https://www.mpif.org

- NIST AM Bench, powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; AM): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Supplier Qualification Playbook for AM‑Grade 17‑4PH (2025)

Background: An industrial OEM experienced variable density and roughness with multi‑supplier 17‑4PH powders.

Solution: Implemented a dual‑source framework requiring CoA with PSD, sphericity, satellite %, O/N/H, and CT hollows; instituted Cp/Cpk thresholds and small build validation per lot.

Results: Scrap rate −38%; average surface roughness (as‑built) improved 12%; changeover time between suppliers reduced by 50% due to harmonized specs.

Case Study 2: Reducing Satellite Fraction in 316L via Gas‑to‑Metal Ratio Control (2024)

Background: A service bureau reported recoater stops linked to high satellite content.

Solution: Supplier upgraded atomization lance and added closed‑loop gas‑to‑metal ratio and melt superheat control; air‑elutriation post‑classification.

Results: Satellite fraction cut from 7.9% to 3.2% (image analysis); Hall flow improved 15%; PBF relative density increased from 99.4% to 99.8%; unplanned stoppages −42%.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “CT‑quantified hollow fraction and satellite metrics on CoAs are now leading indicators for PBF defect initiation—buyers should insist on them.” - Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics—superheat and gas‑to‑metal ratio—set the ceiling on powder quality more than after‑the‑fact screening.” - Dr. Christina Varin, Powder Metallurgy R&D Director, European PM Center

Key viewpoint: “For Binder Jetting, engineered bimodal PSDs and controlled oxide surfaces are enabling near‑wrought densities after sinter and optional HIP.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and testing

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM properties): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Safety and compliance

- NFPA 484 guidance; ATEX/DSEAR resources for Dust Hazard Analysis (DHA): https://www.nfpa.org

- Metrology and QC

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- Supplier due diligence checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, local inventory/lead time, return/refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created 2025 market/technical snapshot table with indicative sources; added two supplier-focused case studies; compiled expert viewpoints; listed practical tools/resources for sourcing from Metal Powder Suppliers

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM/MIM powder specs, or new NIST/ASM datasets link morphology/interstitials to build yield and fatigue performance