No âmbito da manufatura aditiva de metal, a escolha do pó é semelhante à escolha de um campeão para a sua equipe. Cada concorrente apresenta pontos fortes e fracos exclusivos, e a seleção do pó certo depende das necessidades específicas de seu projeto. Hoje, entramos na arena para testemunhar o confronto de titãs: pó de aço de baixa liga contra um esquadrão de seus adversários metálicos.

Vamos nos aprofundar nas propriedades, nas aplicações e nos gritos de guerra (vantagens e desvantagens) de cada tipo de pó, equipando-o para fazer uma seleção estratégica para sua próxima conquista na impressão 3D.

Pó de aço de baixa liga: o guerreiro do cavalo de batalha

O pó de aço de baixa liga (LASP) é uma força formidável na arena da manufatura aditiva de metal. Pense nele como um cavaleiro confiável em uma armadura brilhante, que oferece uma combinação atraente de resistência, preço acessível e versatilidade. Mas, como qualquer guerreiro, ele tem suas limitações.

Composição e características:

O LASP é um pó à base de ferro ligado com pequenas quantidades de elementos como manganês, cromo, níquel e molibdênio. Esses elementos de liga, embora mínimos, melhoram significativamente suas propriedades mecânicas em comparação com o pó de ferro puro.

Propriedades:

- Alta resistência e dureza: O LASP apresenta resistência e dureza superiores em comparação com muitos outros pós metálicos. Isso o torna a escolha ideal para componentes que precisam suportar cargas e forças significativas, como engrenagens, rodas dentadas e ferramentas.

- Boa resistência e plasticidade: Embora não seja o concorrente mais flexível, o LASP oferece um equilíbrio respeitável entre resistência e algum grau de capacidade de flexão. Isso permite que as peças absorvam algum impacto sem sucumbir a fraturas frágeis.

- Boa resistência ao desgaste e à corrosão: A presença de elementos de liga, como o cromo, pode aumentar a resistência do LASP ao desgaste, tornando-o adequado para aplicações expostas ao atrito e a ambientes agressivos.

- Acessível: Em comparação com alguns pós metálicos exóticos, o LASP é uma opção relativamente econômica. Isso abre portas para projetos em que o orçamento é uma consideração importante.

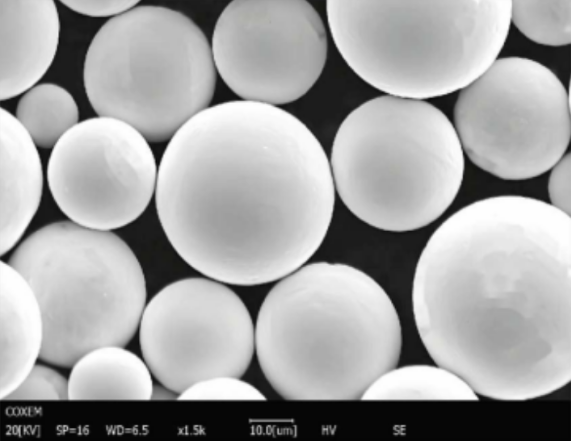

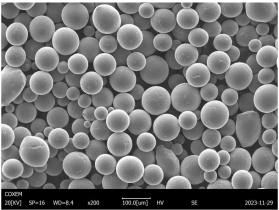

- Ampla faixa de capacidade de impressão: O LASP apresenta boa fluidez e compatibilidade com o laser, o que o torna adequado para várias técnicas de manufatura aditiva, como a Laser Powder Bed Fusion (LPBF).

Aplicativos:

O LASP encontra aplicação em uma ampla gama de setores, incluindo:

- Automotivo: Engrenagens, rodas dentadas, componentes do motor

- Aeroespacial: Suportes, elementos estruturais

- Maquinário industrial: Ferramentas, matrizes, gabaritos, acessórios

- Bens de consumo: Equipamentos esportivos, hardware

Especificações, tamanhos, classes e padrões:

O LASP vem em uma variedade de especificações, tamanhos e graus, dependendo do fabricante e das propriedades desejadas. Os padrões comuns incluem a ASTM International (ASTM) e a Metal Powder Industries Federation (MPIF). Veja a seguir uma visão geral das variações:

| Parâmetro | Descrição |

|---|---|

| Tamanho | Normalmente, varia de 15 a 150 mícrons |

| Grau | Pode variar de acordo com elementos de liga específicos e suas porcentagens |

| Padrões | Os padrões comuns incluem ASTM A29, ASTM B294, MPIF 05 |

Prós e contras de Pó de aço de baixa liga

| Vantagens | Desvantagem |

|---|---|

| Alta resistência e dureza | Menor ductilidade em comparação com alguns outros pós metálicos |

| Boa resistência e plasticidade | Pode ser suscetível à ferrugem e à corrosão em ambientes extremos |

| Acessível | Pode exigir pós-processamento para obter o melhor acabamento de superfície |

| Ampla gama de capacidade de impressão | Não é ideal para aplicações que exigem alta resistência à corrosão |

The Metal Powder Posse: Uma Liga de Materiais Extraordinários

Embora o LASP reine supremo em muitas aplicações, outros pós metálicos oferecem vantagens distintas para necessidades específicas. Vamos apresentar alguns dos principais concorrentes na área de pós metálicos:

1. Pós de aço inoxidável (316L, 17-4 PH): Esses guerreiros brilham por sua resistência à corrosão e às altas temperaturas. Imagine-os como guardiões estoicos, ideais para aplicações em ambientes adversos, como componentes marítimos ou implantes médicos.

2. Pós de aço para ferramentas (aço rápido M2, aço para ferramentas H13): Pense neles como os "berserkers" do grupo. Os pós de aço-ferramenta apresentam dureza e resistência ao desgaste excepcionais, o que os torna perfeitos para ferramentas de corte, matrizes e moldes que precisam suportar desgaste extremo.

3. Pós de alumínio (AlSi10Mg, AlSi7Mg): Esses campeões de peso leve priorizam a agilidade e a velocidade. Os pós de alumínio oferecem excelente relação resistência-peso e boa resistência à corrosão, o que os torna ideais para aplicações nos setores aeroespacial e automotivo

4. Pós à base de níquel (Inconel 625, Inconel 718): Imagine-os como os alquimistas resistentes ao calor. Os pós à base de níquel são excelentes em ambientes de alta temperatura devido à sua excepcional resistência à oxidação e à fluência. Eles encontram aplicação em motores a jato, turbinas a gás e outros componentes expostos a calor extremo.

5. Pós de titânio (CP Ti, Ti-6Al-4V): Esses são os nobres guerreiros, que oferecem uma combinação única de resistência, baixo peso e excelente biocompatibilidade. Os pós de titânio são particularmente valiosos para componentes aeroespaciais e implantes médicos devido à sua economia de peso e compatibilidade com o corpo humano.

6. Pós de cobre: Pense neles como os condutores de eletricidade do grupo. Os pós de cobre apresentam excepcional condutividade térmica e elétrica, o que os torna ideais para aplicações em dissipadores de calor, componentes elétricos e blindagem eletromagnética.

7. Pós de cromo cobalto (CoCrMo): Imagine-os como os campeões da resistência ao desgaste. Usados com frequência na área médica para implantes como articulações artificiais, os pós de cromo cobalto oferecem excepcional resistência ao desgaste e biocompatibilidade.

8. Pós de tungstênio: Esses materiais pesados têm um grande impacto em termos de densidade. Os pós de tungstênio são incrivelmente densos e oferecem propriedades superiores para aplicações de blindagem contra radiação e armaduras.

9. Pós de metais preciosos (ouro, prata, platina): Esses são os guardas de elite, valorizados por suas propriedades e estética exclusivas. Os pós de metais preciosos encontram aplicação em joias, eletrônicos e até mesmo em alguns dispositivos médicos devido à sua condutividade, resistência à corrosão e biocompatibilidade.

10. Pós de metais refratários (tântalo, molibdênio): Imagine-os como os escudos térmicos do grupo. Os pós metálicos refratários apresentam pontos de fusão incrivelmente altos, o que os torna ideais para aplicações em fornos, cadinhos e outros ambientes de alta temperatura.

Um Conto de Dois Titãs: Uma comparação lado a lado

Agora que reunimos nossa legião de pós metálicos, vamos nos aprofundar em uma comparação direta entre o LASP e alguns de seus principais rivais:

| Métrico | Pó de aço de baixa liga | Pós de aço inoxidável (316L) | Pós de aço-ferramenta (M2) | Pós de alumínio (AlSi10Mg) |

|---|---|---|---|---|

| Força | Alta | Alta | Muito alta | Moderado |

| Dureza | Alta | Moderado | Muito alta | Moderado |

| Robustez | Moderado | Moderado | Baixa | Alta |

| Ductilidade | Moderado | Baixa | Baixa | Alta |

| Resistência ao desgaste | Bom | Moderado | Muito alta | Moderado |

| Resistência à corrosão | Moderado | Alta | Baixa | Alta |

| Peso | Pesado | Moderado | Pesado | Luz |

| Capacidade de impressão | Bom | Bom | Moderado | Bom |

| Custo | Acessível | Moderado | Alta | Moderado |

| Métrico | Pós à base de níquel (Inconel 625) | Pós de titânio (CP Ti) | Pós de cobre | Pós de cromo cobalto (CoCrMo) | Pós de tungstênio |

|---|---|---|---|---|---|

| Força | Alta | Alta | Baixa | Alta | Muito alta |

| Dureza | Moderado | Moderado | Baixa | Alta | Muito alta |

| Robustez | Moderado | Alta | Baixa | Moderado | Baixa |

| Ductilidade | Moderado | Alta | Alta | Baixa | Baixa |

| Resistência ao desgaste | Bom | Moderado | Baixa | Muito alta | Alta |

| Resistência à corrosão | Alta | Moderado | Baixa | Moderado | Baixa |

| Peso | Pesado | Moderado | Luz | Pesado | Muito pesado |

| Capacidade de impressão | Moderado | Moderado | Bom | Moderado | Moderado |

| Custo | Alta | Alta | Moderado | Alta | Muito alta |

Correspondência entre necessidades e material

Como em qualquer bom battle royale, a seleção do vencedor depende das necessidades específicas de seu projeto. Aqui estão algumas considerações importantes para orientar sua escolha:

- Resistência e dureza necessárias: Para aplicações que exigem alta capacidade de carga e resistência à deformação, o LASP, os pós de aço para ferramentas ou os pós à base de níquel podem ser as escolhas ideais.

- Ductilidade e resistência: Se o seu projeto exigir algum grau de capacidade de flexão e resistência a impactos, os pós de alumínio ou de titânio podem ser mais adequados.

- Resistência ao desgaste: Os componentes expostos a atrito e desgaste significativos se beneficiam de pós de aço para ferramentas, pós de cobalto-cromo ou pós de tungstênio.

- Resistência à corrosão: Para ambientes propensos à ferrugem ou a produtos químicos agressivos, os pós de aço inoxidável ou os pós à base de níquel oferecem proteção superior.

- Considerações sobre o peso: Quando a redução de peso é uma prioridade, os pós de alumínio ou de titânio tornam-se fortes concorrentes.

- Capacidade de impressão: Os pós de LASP e alumínio geralmente apresentam boa capacidade de impressão em várias técnicas de manufatura aditiva. No entanto, alguns pós metálicos, como aços para ferramentas e ligas à base de níquel, podem ser mais difíceis de imprimir devido a seus pontos de fusão mais altos e características de fluidez. Considere a possibilidade de consultar um especialista em manufatura aditiva de metais para determinar o pó mais adequado para a tecnologia de impressão escolhida.

- Custo: O LASP é uma opção econômica em comparação com muitos pós metálicos exóticos, como titânio ou metais preciosos. No entanto, leve em consideração os possíveis custos de pós-processamento do LASP se for necessário um acabamento de superfície de alta qualidade.

Além do campo de batalha: Considerações para o sucesso

Embora a seleção do material seja uma etapa crucial, ela é apenas uma peça do quebra-cabeça. Aqui estão alguns fatores adicionais a serem considerados para um projeto bem-sucedido de manufatura aditiva de metal:

- Design de peças: Projetar sua peça especificamente para a manufatura aditiva pode liberar todo o potencial da tecnologia. Isso pode envolver a incorporação de estruturas internas de treliça para reduzir o peso ou projetar recursos que são difíceis ou impossíveis de obter com as técnicas tradicionais de fabricação.

- Parâmetros do processo: A otimização da potência do laser, da velocidade de varredura e de outros parâmetros do processo para o pó metálico escolhido é essencial para obter as propriedades mecânicas e o acabamento superficial desejados da peça impressa. A colaboração com um provedor de serviços de AM experiente pode ser de grande valia nessa etapa.

- Pós-processamento: Dependendo do pó metálico e da aplicação, podem ser necessárias técnicas de pós-processamento, como tratamento térmico, prensagem isostática a quente (HIP) ou usinagem, para obter as propriedades finais desejadas e a precisão dimensional.

Perguntas frequentes

P: Qual é a diferença entre o pó metálico e o filamento metálico usados na impressão 3D?

R: Os pós metálicos são usados principalmente em técnicas de manufatura aditiva de fusão em leito de pó (PBF), em que um feixe de laser derrete seletivamente as partículas de pó, camada por camada, para construir o objeto 3D desejado. Os filamentos de metal, por outro lado, são usados na modelagem por deposição fundida (FDM) para metais, em que um fio preenchido com metal é alimentado por um bocal aquecido e depositado camada por camada para criar o objeto. O FDM para metais é uma tecnologia relativamente nova com limitações em comparação com o PBF, mas oferece possíveis vantagens, como maior compatibilidade de materiais e menor custo.

P: Quão seguro é manusear pós metálicos?

R: Os pós metálicos podem representar riscos à saúde se inalados, portanto, é fundamental tomar as devidas precauções de segurança. Isso inclui o uso de um compartimento ventilado durante a impressão, o uso de equipamento de proteção individual (EPI) adequado, como luvas e respiradores, e o cumprimento de práticas de manuseio seguras, conforme recomendado pelo fabricante do pó.

P: Quais são as tendências futuras da tecnologia de pós metálicos?

R: O cenário dos pós metálicos está em constante evolução. Podemos esperar avanços em áreas como:

- Desenvolvimento de novas ligas de pó metálico com propriedades aprimoradas, como maior relação entre resistência e peso ou maior resistência à corrosão.

- Avanços nas técnicas de fabricação de pó para produzir partículas de pó mais finas e mais uniformes, o que leva a uma melhor capacidade de impressão e acabamento de superfície.

- Maior foco na sustentabilidade, com o desenvolvimento de pós metálicos reciclados ou pós com menor impacto ambiental.

O veredicto final: Uma sinfonia de pontos fortes

A escolha do pó metálico não é um duelo, mas sim uma orquestra de possibilidades. Cada pó metálico traz um conjunto exclusivo de pontos fortes, e a seleção ideal depende dos requisitos específicos de seu projeto. Ao compreender as propriedades, as aplicações e as limitações de vários pós metálicos, você pode tomar uma decisão informada e liberar o verdadeiro potencial da manufatura aditiva de metal.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | Pó de aço de baixa liga | Aço inoxidável 316L | Aço para ferramentas H13 | AlSi10Mg | Inconel 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | Moderado | Low–Moderate | Alta | Moderado | Alta |

| Resistência à corrosão | Moderado | Alta | Low–Moderate | Alta | Alta |

| Wear/hot hardness | Moderado | Low–Moderate | Muito alta | Low–Moderate | Moderado |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.