O pó de ferro que mantém suas propriedades em altas temperaturas é um material versátil com aplicações em muitos setores. Esse tipo de pó de ferro tem propriedades exclusivas que o diferenciam dos tipos convencionais de pó de ferro.

Visão geral de Pó de ferro para alta temperatura

O pó de ferro de alta temperatura, como o nome sugere, é um pó especial capaz de suportar temperaturas elevadas sem se degradar. Enquanto os pós de ferro comuns podem começar a se oxidar ou perder suas habilidades magnéticas acima de 300-400°C, os pós de alta temperatura resistem a essas mudanças mesmo depois de 1000°C.

Sua alta estabilidade lhes dá vantagens distintas para usos em ambientes extremos, desde motores automotivos até contatos elétricos e hastes de solda. Entretanto, o desempenho aprimorado tem um preço: os pós de ferro para altas temperaturas são mais caros de produzir do que o carbonil ou outros tipos comuns.

Principais características que caracterizam os pós de ferro de alta temperatura:

| Propriedade | Descrição |

| Estabilidade térmica | Mantém as propriedades até 1000-1200°C |

| Resistência à oxidação | Resiste à oxidação e evita a ferrugem |

| Pureza | Alta pureza 99%+ teor de ferro |

| Densidade controlada | Densidade de pó controlada com precisão |

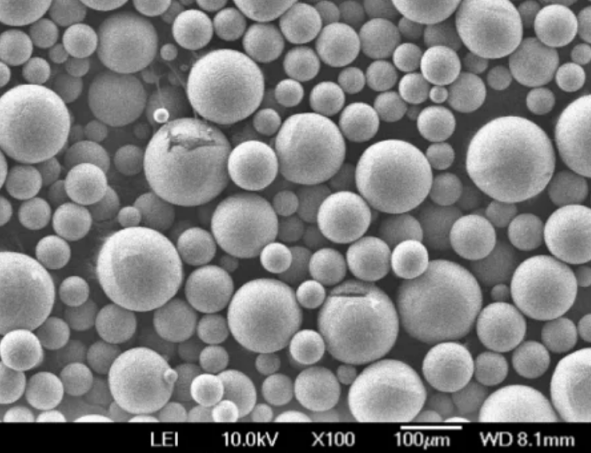

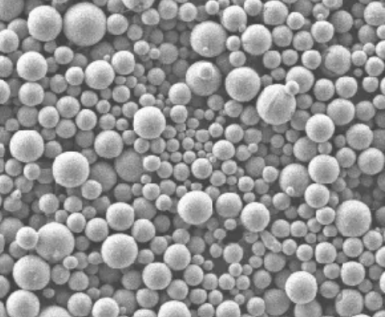

| Morfologia da partícula | Formato esférico do pó, boa fluidez |

Essas características permitem que o pó de ferro de alta temperatura tenha um desempenho confiável em um espectro de usos exigentes, o que lhe confere uma vantagem sobre outros tipos.

Tipos de Pó de ferro para alta temperatura

Existem alguns métodos de produção especializados usados para tornar o pó de ferro adequado às necessidades de altas temperaturas:

| Tipo | Descrição |

| Pó de ferro carbonílico | Decompõe o vapor de pentacarbonil de ferro puro |

| Pó de ferro eletrolítico | Eletrólise de soluções de cloreto de ferro |

| Pó atomizado com água | Usa jatos de água para atomizar o ferro fundido |

| Pó recozido a vácuo | Recozimento em atmosfera de hidrogênio |

Pó de ferro carbonílico é altamente puro, resistindo à oxidação até 500°C. Tem baixa porosidade, mas propriedades de fluxo mais fracas.

Pó eletrolítico oferece partículas esféricas densas e muito puras, boas para prensagem. Mantém suas propriedades até 1000°C.

Pó atomizado com água tem maior teor de oxigênio, mas excelente compressibilidade e estabilidade na faixa de 1200°C.

Pó recozido a vácuo tem características cuidadosamente controladas graças ao processo de recozimento. Resiste à oxidação a mais de 1200°C.

Dentro dessas rotas de produção, o tratamento adicional permite a personalização da densidade do pó, da distribuição do tamanho das partículas e de outros parâmetros.

Aplicações típicas do pó de ferro de alta temperatura

Graças à maior resistência térmica e à oxidação, os pós de ferro para altas temperaturas funcionam bem em ambientes extremos:

| Setor | Formulários |

| Automotivo | Pastilhas de freio, peças de fricção, rolamentos |

| Aeroespacial | Motores, estruturas de aeronaves, revestimentos térmicos |

| Eletrônicos | Ferrites sinterizadas, indutores, pontos de solda |

| Energia | Meios de armazenamento de hidrogênio, células de combustível |

| Industrial | Hastes de solda, componentes sinterizados, contatos |

Setor automotivo usa pó de alta temperatura em pastilhas de freio, camisas de cilindro, rolamentos de esferas, engrenagens e outros componentes móveis ou de fricção.

Aplicações aeroespaciais incluem peças de motores de turbina, trens de pouso, revestimentos de proteção térmica em fuselagens e radomes.

Utilização de eletrônicos Abrange as ferritas sinterizadas como indutores, além de dicas de soldagem, eletrodos e pontos de contato elétrico.

Setor de energia aproveita a capacidade de armazenamento de hidrogênio do pó de alta temperatura para células de combustível.

Usos industriais como hastes de solda, ferramentas impressas em 3D ou contatos elétricos, todos se beneficiam da resistência térmica/oxidação aprimorada.

Com demandas cada vez maiores de calor em todos os setores, o uso deve continuar a se expandir.

Especificações típicas do pó de ferro para alta temperatura

Os pós de ferro de alta temperatura têm especificações precisas, adaptadas aos requisitos de uso final:

| Parâmetro | Faixa típica |

| Tamanho médio das partículas | 10 - 200 mícrons |

| Densidade aparente | 2 - 4 g/cm3 |

| Estabilidade térmica | Até 1000 - 1300°C |

| Pureza (teor de Fe) | > 98%, até 99,9% |

| Nível de oxigênio | < 3000 ppm |

| Método de produção | Carbonila, eletrolítica, atomizada com água |

Tamanhos de partículas Os tamanhos de pó de metal geralmente ficam entre 10 e 200 μm, mas são fabricados graus especiais ultrafinos de <5 μm. O tamanho afeta a prensagem e a sinterização do pó.

Densidade aparente do pó de 2-4 g/cm 3 garante bom fluxo e compressão. Densidades mais altas melhoram a estabilidade.

Níveis de pureza atingem até 99,9% de teor de ferro nos graus mais puros. Impurezas como o oxigênio afetam a resistência a altas temperaturas.

Teor de oxigênio é minimizado, com a maioria dos graus tendo <3000 ppm de oxigênio. O oxigênio mais baixo aumenta a resistência térmica.

Ao otimizar esses parâmetros, os pós atendem aos requisitos das aplicações, desde varetas de solda até pastilhas de freio.

Avaliação comparativa dos tipos de pó de ferro para altas temperaturas

As principais diferenças entre os métodos de produção destacam suas vantagens e limitações relativas:

| Pó de ferro carbonílico | Pó de ferro eletrolítico | Pó de ferro atomizado em água | |

| Pureza | Muito alto | Extremamente alto | Moderado |

| Nível de oxigênio | Baixa | Muito baixo | Elevado |

| Custo | Moderado | Caro | Baixo custo |

| Estabilidade térmica | Até 500°C | Até 1000°C | Até 1300°C |

| Morfologia | Arredondado irregular | Esférico uniforme | Dendrítico irregular |

Ferro carbonílico oferece pó muito puro resistente a 500°C a um preço moderado. As partículas têm formato arredondado e irregular.

Ferro eletrolítico tem pureza extremamente alta e morfologia esférica uniforme, perfeita para prensagem. Resiste a aproximadamente 1000°C.

Pó atomizado com água contém mais oxigênio, mas tem o menor custo. Estabilidade térmica após 1300°C. Forma de partícula dendrítica irregular.

Ao equilibrar os fatores de pureza, formato das partículas, teor de oxigênio e custo, os compradores podem selecionar o pó de alta temperatura ideal.

Fornecedores globais de Pó de ferro para alta temperatura

Muitos dos maiores produtores de pó de ferro agora oferecem graus especiais para capacidade de alta temperatura:

| Empresa | Localização da sede |

| Höganäs | Suécia |

| BASF | Alemanha |

| Pós metálicos da Rio Tinto | Canadá |

| Aço JFE | Japão |

| AMES | EUA |

| Pó CNPC | China |

Gigante sueco Höganäs produz carbonila e pó de ferro atomizado de alta temperatura.

BASF na Alemanha, produz graus de carbonila capazes de resistir a ambientes de 600°C.

Pós metálicos da Rio Tinto com sede no Canadá, fabrica pó atomizado de água especial.

Empresa japonesa Aço JFE oferece variantes eletrolíticas e carbonílicas de alta pureza.

Empresas AMES nos EUA, oferece tratamento personalizado para pós de alta temperatura.

Empresa estatal chinesa CNPC é um dos principais fornecedores locais de produtos de pó de ferro.

Com vários fabricantes estabelecidos globalmente, os compradores têm opções para obter material de alto desempenho.

Preços comparativos

Como um produto em pó premium, os graus de alta temperatura exigem preços mais altos:

| Tipo de pó de ferro | Faixa de preço médio |

| Pó de ferro carbonílico | $7 - $15 por kg |

| Pó de ferro eletrolítico | $15 - $30 por kg |

| Pó de ferro atomizado com água | $2 - $10 por kg |

| Pó de aço de baixo carbono recozido | $3 - $7 por kg |

Os preços variam de acordo com:

- Nível de pureza

- Densidade do pó

- Distribuição do tamanho das partículas

- Método de produção

- Volumes de pedidos

Em geral, o pó para altas temperaturas custa de 2 a 10 vezes o preço do pó de ferro padrão. Mas as propriedades aprimoradas justificam o preço premium para aplicações críticas.

perguntas frequentes

O que é pó de ferro de alta temperatura?

Pó de ferro que mantém as propriedades até 1000-1200°C sem oxidar ou perder o magnetismo. Resiste à degradação em calor extremo.

Quais setores usam pó de ferro de alta temperatura?

Os setores automotivo, aeroespacial, eletrônico, de soldagem, revestimentos, energia e industrial utilizam o pó de ferro em componentes de alta temperatura.

Quais métodos de produção criam pó de alta temperatura?

Os principais métodos são decomposição de carbonila, eletrólise, atomização de água e recozimento a vácuo para otimizar as características do pó.

Quais são as vantagens do pó de alta temperatura em relação a outros tipos?

A maior resistência térmica e à oxidação permite um desempenho confiável em pastilhas de freio, lâminas de turbina e contatos elétricos expostos a temperaturas extremas.

Quanto custa o pó de ferro de alta temperatura?

$7-30 por kg com base na rota de produção, propriedades como pureza, densidade e distribuição do tamanho das partículas. Custa de 2 a 10 vezes mais que o pó de ferro padrão.

Conclusão

Com resistência térmica e à oxidação exclusivas, mantendo a força além de 1.000 °C, o pó de ferro para altas temperaturas proporciona um desempenho crítico que não pode ser alcançado com os tipos convencionais. Os principais fornecedores globais oferecem pó de alta temperatura carbonilado, eletrolítico e atomizado com água, adaptado aos requisitos de uso industrial por meio da especificação precisa de pureza, densidade, distribuição de tamanho de partícula e fatores de custo. Apesar do preço mais alto, as propriedades aprimoradas justificam a adoção para freios automotivos, motores aeroespaciais, soldagem industrial e contatos elétricos que enfrentam condições extremas. Com o aumento contínuo das demandas por calor elevado em todos os setores, o pó de ferro para altas temperaturas desempenha um papel inestimável ao abrir novas fronteiras de desempenho sob fogo.

conhecer mais processos de impressão 3D

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| Métrico | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | Limitada | Moderado | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**