O cobre, um metal apreciado há milênios por sua notável condutividade elétrica e maleabilidade, assume uma dimensão totalmente nova no campo da pós de ligas à base de cobre. Essas partículas metálicas finamente moídas, muitas vezes invisíveis a olho nu, estão revolucionando vários setores com suas propriedades exclusivas e aplicações em constante expansão. Aperte o cinto, pois estamos mergulhando fundo no fascinante mundo dos pós de ligas à base de cobre!

Características de Pós de ligas à base de cobre

Imagine o cobre, o condutor por excelência, miniaturizado em forma de pó. Isso é basicamente o que são os pós de liga à base de cobre. Mas aqui está a reviravolta: ao introduzir outros elementos, como estanho, zinco ou níquel, liberamos todo um espectro de propriedades que vão além do cobre puro.

Principais características a serem consideradas:

- Composição: A mágica está na mistura específica. O cobre forma a base, mas a adição de outros elementos como estanho (bronze), zinco (latão) ou níquel (cuproníquel) altera drasticamente as propriedades. Pense nisso como uma receita - uma pitada de estanho aumenta a resistência, uma pitada de zinco melhora a usinabilidade e uma pitada de níquel aumenta a resistência à corrosão.

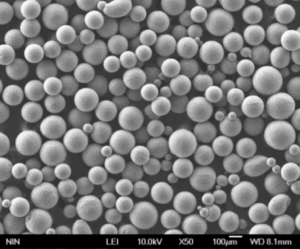

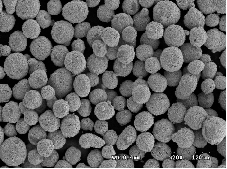

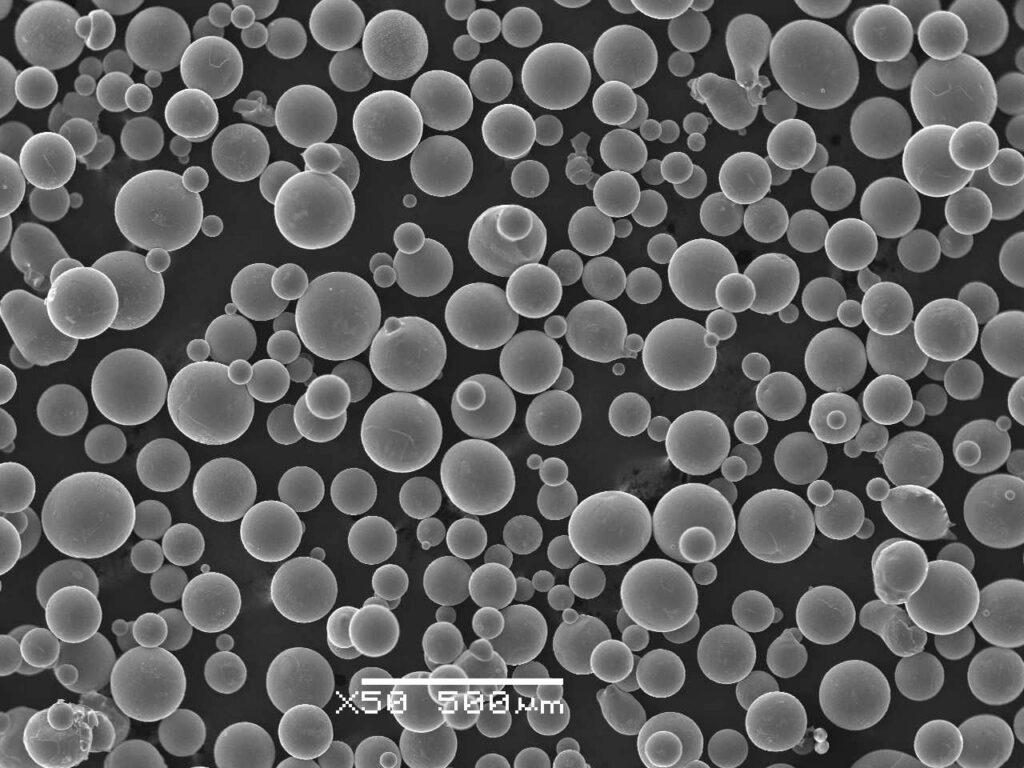

- Tamanho e morfologia das partículas: O tamanho e a forma das partículas de pó afetam significativamente o produto final. Os pós mais finos, medidos em mícrons, criam superfícies mais lisas após processos como a impressão 3D, enquanto as partículas mais grossas podem ser usadas para aplicações como a soldagem por fricção. Imagine construir com pequenas peças de Lego em vez de blocos de construção volumosos - quanto mais fino o pó, mais complexa pode ser a forma final.

- Fluidez: Assim como despejar areia versus pedras, a facilidade com que o pó flui é crucial para várias técnicas de fabricação. Os pós com boa fluidez são ideais para processos como a moldagem por injeção de metal (MIM), em que o pó precisa se mover livremente para preencher moldes complexos.

Uma linha diversificada de pós de ligas à base de cobre, cada um com uma combinação exclusiva de propriedades:

- Condutividade elétrica: Embora geralmente sejam inferiores ao cobre puro, algumas ligas de cobre, como o cobre-estanho (bronze), ainda oferecem excelente condutividade, o que as torna adequadas para componentes elétricos.

- Força e resistência ao desgaste: A adição de certos elementos, como estanho ou níquel, aumenta significativamente a força e a resistência ao desgaste do cobre. Imagine uma panela de cobre - macia e facilmente amassada. Agora, adicione um pouco de estanho e você terá uma frigideira de bronze, resistente o suficiente para lidar com suas criações culinárias mais difíceis.

- Resistência à corrosão: Certas ligas de cobre, como cobre-níquel, apresentam resistência superior à corrosão, o que as torna ideais para aplicações marítimas ou ambientes com produtos químicos agressivos. Pense em uma moeda de cobre brilhante ficando verde com o tempo. Agora, imagine um níquel reluzente, forte contra os elementos.

- Usinabilidade: A facilidade com que o pó pode ser moldado é fundamental. Por exemplo, os pós de latão oferecem excelente usinabilidade, o que os torna perfeitos para componentes intrincados que exigem modelagem precisa.

Ao compreender essas características, os fabricantes podem selecionar o pó de liga à base de cobre perfeito para suas necessidades específicas.

O método de fabricação de pós de ligas à base de cobre

Como surgem essas pequenas maravilhas metálicas? Há vários métodos para produzir pós de ligas à base de cobre, cada um com suas próprias vantagens e aplicações:

- Atomização: Esse método envolve a desintegração do metal fundido em gotículas finas usando gás de alta pressão ou jatos de água. Imagine um fogo de artifício de metal fundido explodindo em uma nuvem de minúsculas gotículas metálicas que se solidificam em um pó fino. Esse método é adequado para produzir uma ampla variedade de tamanhos e composições de pó.

- Eletrólise: Nesse processo, uma corrente elétrica é usada para dissolver a liga metálica em uma solução eletrolítica. Os íons metálicos são então depositados como um pó fino em um cátodo. Pense em uma bateria metálica, na qual a liga de cobre é quebrada e reformada em uma nova estrutura - o pó. Esse método oferece alta pureza e bom controle sobre o tamanho das partículas.

- Redução química: Aqui, uma reação química é usada para converter um composto metálico em uma forma de pó. Imagine um complexo aperto de mão químico entre diferentes compostos, resultando na formação do pó de liga à base de cobre desejado. Esse método é adequado para produzir ligas específicas com propriedades exclusivas.

A escolha do método de fabricação depende de fatores como as características desejadas do pó, o volume de produção e o custo.

Aplicativos de Pós de ligas à base de cobre

Os pós de ligas à base de cobre estão revolucionando vários setores com sua versatilidade e propriedades exclusivas. Aqui estão algumas das principais áreas de aplicação:

- Manufatura aditiva (impressão 3D): Os pós de liga à base de cobre estão abrindo portas para a impressão 3D de componentes metálicos complexos. Imagine imprimir um dissipador de calor complexo ou um conector elétrico personalizado diretamente de um arquivo digital. Em comparação com as técnicas tradicionais de fabricação subtrativa (pense em fresagem ou usinagem), a impressão 3D oferece maior liberdade de projeto e redução de desperdício.

- Moldagem por injeção de metal (MIM) (continuação): Imagine um molde sendo preenchido com pó de liga à base de cobre misturado com um aglutinante e, em seguida, moldado sob alta pressão. Depois que a forma é formada, o aglutinante é removido, deixando para trás uma peça metálica complexa. A MIM é ideal para a produção em massa de componentes pequenos e complexos com excelente precisão dimensional e acabamento de superfície. Em comparação com as técnicas tradicionais de fundição, o MIM oferece volumes de produção mais altos e tolerâncias mais rígidas.

- Soldagem por fricção: Os pós de ligas à base de cobre estão sendo cada vez mais utilizados na soldagem por fricção. Nesse processo, o pó é usado como uma camada intermediária entre dois componentes. O atrito e o calor fazem com que o pó derreta e funda os componentes. Pense no uso de minúsculas partículas de cobre como cola metálica para criar soldas fortes e permanentes. A soldagem por fricção oferece várias vantagens em relação às técnicas tradicionais de soldagem, como a mínima distorção térmica e a capacidade de unir materiais diferentes.

- Componentes elétricos: Devido à sua boa condutividade elétrica e à capacidade de ser moldado em formas complexas, os pós de ligas à base de cobre são usados em vários componentes elétricos. Imagine minúsculas partículas de cobre formando os intrincados caminhos para o fluxo de eletricidade. Os exemplos incluem conectores elétricos, dissipadores de calor para gerenciar a dissipação térmica em dispositivos eletrônicos e até mesmo componentes em transformadores de alto desempenho. Nesse caso, as ligas de cobre-estanho (bronze) e cobre-prata são escolhas populares devido ao seu equilíbrio de condutividade e outras propriedades.

- Setor de escovas: Os pós de ligas à base de cobre são usados na produção de escovas industriais. A liga específica escolhida depende das propriedades desejadas. Por exemplo, as cerdas de cobre-estanho (bronze) oferecem boa condutividade elétrica e resistência a faíscas, o que as torna ideais para uso em ambientes perigosos. Por outro lado, as cerdas de cobre-zinco (latão) proporcionam um bom equilíbrio entre rigidez e condutividade, adequado para aplicações de limpeza geral.

- Rolamentos: Os pós de ligas à base de cobre estão chegando ao mundo dos rolamentos. Ao incorporar elementos lubrificantes à mistura de pós, os fabricantes podem criar rolamentos autolubrificantes. Imagine minúsculas partículas de cobre incorporadas ao lubrificante, reduzindo o atrito e o desgaste. Isso elimina a necessidade de lubrificação externa, reduzindo os custos de manutenção e melhorando o desempenho em ambientes adversos.

Esses são apenas alguns exemplos das aplicações em constante expansão dos pós de ligas à base de cobre. Com o avanço da tecnologia e o surgimento de novos métodos de produção de pós, podemos esperar usos ainda mais inovadores para essas maravilhas metálicas nos próximos anos.

Considerações ao escolher Pós de ligas à base de cobre

Com uma variedade tão grande de pós de ligas à base de cobre disponíveis, é fundamental selecionar o pó certo para sua aplicação. Aqui estão alguns fatores importantes a serem considerados:

- Propriedades desejadas: Quais são as propriedades essenciais de que você precisa? É preciso ter alta condutividade elétrica, força excepcional ou resistência superior à corrosão? Entender suas prioridades ajudará a restringir suas escolhas.

- Técnica de fabricação: O método de fabricação escolhido (impressão 3D, MIM, etc.) pode influenciar as características ideais do pó. Por exemplo, a impressão 3D pode favorecer pós mais finos para acabamentos suaves, enquanto o MIM pode funcionar bem com partículas um pouco mais grossas.

- Custo: Os pós de ligas à base de cobre podem variar significativamente em termos de custo, dependendo da composição, do método de fabricação e do tamanho das partículas. É essencial encontrar o equilíbrio certo entre o custo e as propriedades desejadas.

- Disponibilidade: Nem todos os pós de ligas à base de cobre estão prontamente disponíveis. Algumas composições exóticas ou tamanhos de partículas muito finos podem exigir pedidos especiais ou prazos de entrega.

Consultar um fornecedor qualificado que entende suas necessidades específicas e as complexidades de pós de ligas à base de cobre é altamente recomendável. Eles podem orientá-lo na escolha do pó ideal para a sua aplicação.

Perguntas frequentes

Aqui estão algumas perguntas frequentes sobre pós de ligas à base de cobre, respondidas de forma clara e concisa:

| Pergunta | Resposta |

|---|---|

| Quais são as vantagens de usar pós de ligas à base de cobre em comparação com o cobre sólido tradicional? | Os pós de ligas à base de cobre oferecem várias vantagens: maior liberdade de design com a impressão 3D, capacidade de criar peças intrincadas de formato quase líquido com MIM, adequação para aplicações que exigem propriedades específicas, como alta resistência ou resistência à corrosão. |

| Quais são algumas das desvantagens do uso de pós de ligas à base de cobre? | Algumas possíveis desvantagens incluem: custo mais alto em comparação com o cobre a granel, limitações nas composições de pó ou tamanhos de partículas disponíveis, necessidade de técnicas e equipamentos de fabricação especializados. |

| O manuseio de pós de ligas à base de cobre é seguro? | Em geral, os pós de ligas à base de cobre não são perigosos em sua forma bruta. Entretanto, algumas ligas podem conter elementos com considerações específicas de segurança. Consulte sempre a folha de dados de segurança (SDS) do pó específico que estiver usando e siga os procedimentos de manuseio recomendados. |

| Qual é a perspectiva futura dos pós de ligas à base de cobre? | O futuro dos pós de ligas à base de cobre é brilhante! Com o avanço da tecnologia, podemos esperar ver pós ainda mais finos, composições novas e inovadoras e métodos de fabricação mais eficientes. |

conhecer mais processos de impressão 3D

Additional FAQs: Copper Based Alloy Powders

1) What copper alloy families are most common in powder form and why?

- Bronze (Cu-Sn) for wear resistance and bearings, brass (Cu-Zn) for machinability and cost, cupronickel (Cu-Ni) for marine corrosion resistance, and Cu-Cr-Zr/CuNiSi for high-strength electrical and heat-sink applications.

2) Which particle sizes and morphologies fit popular processes?

- Binder jetting: 10–45 µm spherical for flowability and packing.

- Laser PBF: 15–45 µm spherical, low O/N, high conductivity.

- MIM: 1–20 µm with tight PSD for high solids loading.

- Thermal spray: 10–90 µm spherical or agglomerated-sintered.

- PM press-and-sinter: -106 µm irregular/water-atomized for green strength.

3) How do alloying additions affect conductivity and strength?

- Zn and Sn reduce conductivity but increase strength/wear resistance; Ni boosts corrosion resistance and moderate strength; Cr/Zr or NiSi precipitation-hardening grades retain higher conductivity while improving yield strength after aging.

4) Are copper based alloy powders suitable for heat exchangers and EV components?

- Yes. Cu-Cr-Zr and CuNiSi powders are used for AM heat sinks, busbars, and induction tooling; bronze/brass powders serve in friction parts and connectors. Thermal management for SiC/GaN power electronics increasingly leverages Cu-alloy AM.

5) What storage and handling practices minimize oxidation and caking?

- Store sealed and dry (<30% RH), purge with nitrogen/argon after opening, use desiccants, avoid long exposure to air, and implement antistatic grounding and dust control. Follow SDS for alloy-specific hazards (e.g., nickel-containing powders).

2025 Industry Trends: Copper Based Alloy Powders

- Electronics thermal surge: Increased adoption of Cu-Cr-Zr and CuNiSi AM powders for compact heat sinks in AI servers and EV inverters.

- AM quality ramps: More suppliers offering vacuum/gas-atomized, low-oxygen spherical powders with certified powder genealogy for LPBF and binder jetting.

- Antimicrobial and marine: Renewed interest in Cu-Ni and Ag-doped bronzes for antimicrobial surfaces and seawater systems.

- Sustainability: OEMs request Environmental Product Declarations (EPDs) and recycled content documentation; closed-loop powder recycling expands.

2025 Market Snapshot (Indicative)

| Métrico | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global Cu-alloy powder demand (kt) | ~185 | ~194 | ~205 | Growth in AM + MIM + thermal mgmt |

| AM-grade spherical Cu/Cu-alloy price (USD/kg) | 45–95 | 50–110 | 55–120 | Purity, PSD, low O/N drive price |

| Binder jetting share of Cu-alloy AM (%) | ~18 | ~22 | ~26 | Design for thermal parts accelerates |

| Typical O spec (AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.10 | Improved atomization + handling |

| Cu-Cr-Zr heat sink adoption (YoY) | +10% | +14% | +16–18% | AI/EV cooling demand |

| Recycled content in Cu powders (%) | 8–12 | 10–15 | 12–18 | Traceable recycled streams |

Sources:

- USGS Copper statistics: https://www.usgs.gov

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM/supplier notes (Höganäs, Sandvik/Osprey, GTP, Carpenter Additive) and sector market trackers

Latest Research Cases

Case Study 1: LPBF Cu-Cr-Zr Heat Sinks for High-Power SiC Inverters (2025)

Background: An EV OEM needed compact, high-conductivity heat sinks with internal lattice channels.

Solution: Used gas-atomized CuCr1Zr powder (D50 ~28 µm, O=0.08 wt%), high-power green/IR laser with build preheat; solution + aging to peak strength.

Results: Relative density 99.7%, thermal conductivity 330–360 W/m·K (RT), yield strength 320–360 MPa after aging; inverter baseplate temperature reduced by 12–15°C vs. machined Cu plate.

Case Study 2: Binder-Jetted Bronze Bearings with In-Situ Graphite Lubrication (2024)

Background: An industrial equipment supplier sought self-lubricating bushings with complex oil channels.

Solution: Binder jetting of Cu-10Sn powder blended with fine graphite; debind and sinter in protective atmosphere, followed by oil impregnation.

Results: Dimensional tolerance IT9–IT10 as-sintered, PV limit improved by 25% vs. pressed-sintered baseline; field life extended 1.6× in dusty environments.

Expert Opinions

- Prof. Cristina Pozo-López, Materials Engineering, Universidad Politécnica de Madrid

- “Precipitation-hardened Cu alloys like Cu-Cr-Zr balance conductivity and mechanical strength, which is critical for AM heat exchangers and high-current busbars.”

- Dr. John Lewandowski, Professor of Materials Science, Case Western Reserve University

- “Powder genealogy—capturing oxygen pickup and PSD shifts across reuse cycles—has become essential to predict shrinkage and conductivity in copper based alloy powders.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “Binder jetting of bronze and brass is moving into serial production for thermal and decorative components due to cost, speed, and good post-processing pathways.”

Practical Tools and Resources

- ASTM B243 (PM terminology), B214/B212 (sieve/flow), B213 (density), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), ISO 4497 (sieving), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Copper Statistics and Information: https://www.usgs.gov

- Senvol Database for AM machine–material mapping: https://senvol.com

- Höganäs Knowledge Center and Sandvik Osprey datasheets (Cu-alloy powders)

- OSHA/NIOSH combustible dust safety: https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb for copper alloy property lookups: https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added five focused FAQs; inserted 2025 market snapshot table with sources; provided two recent case studies; included expert opinions; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if USGS revises copper market >10%, new ASTM/ISO feedstock standards publish, or major OEMs release Cu-Cr-Zr AM qualifications for thermal parts