Pó de liga de cobre refere-se ao pó feito de uma combinação de cobre e outros elementos de liga para produzir materiais com propriedades especializadas. Esse pó pode ser usado para fabricar peças de alto desempenho por meio de técnicas de metalurgia do pó, como prensagem e sinterização ou manufatura aditiva.

Visão geral do pó de liga de cobre

As ligas de cobre são alguns dos materiais de engenharia mais usados devido à sua excepcional combinação de força, condutividade, resistência à corrosão, usinabilidade e outras propriedades. Ao misturar o cobre com elementos de liga, como zinco, estanho, níquel, silício, alumínio e outros, é possível criar uma ampla gama de misturas com características ajustadas com precisão para aplicações específicas.

A metalurgia do pó utiliza pós finos de liga de cobre que podem ser compactados em peças complexas e sinterizados para uso em setores como automotivo, elétrico, eletrônico, maquinário industrial etc. As rápidas taxas de solidificação durante a atomização do pó permitem a mistura de elementos imiscíveis e a formação de microestruturas exclusivas que não são possíveis com a metalurgia de lingotes.

Alguns dos motivos para a preferência pelo pó de liga de cobre são:

- Excelente controle da composição química em pós mistos

- Refinamento da microestrutura por meio de solidificação rápida

- Capacidade de produzir peças porosas e de densidade controlada

- Processamento mais simples para fabricar formas complexas

- Prevenção da segregação, que é comum durante a fundição de lingotes

- Economia significativa de custos devido à redução de material, energia e mão de obra

A manufatura aditiva avançada utiliza os mais recentes pós metálicos para imprimir em 3D componentes sofisticados com granulometria mais fina e propriedades mecânicas superiores às dos métodos tradicionais.

Tipos de pós de liga de cobre

O cobre pode ser ligado a uma série de elementos para criar materiais adequados para diversas aplicações. Alguns pós comuns incluem:

| Tipo | Composição |

|---|---|

| Latão | Cobre-Zinco (Cu-Zn) |

| Bronze | Cobre-Estanho (Cu-Sn) |

| Cuproníquel | Cobre-Níquel (Cu-Ni) |

| Cobre-ferro | Cobre-ferro (Cu-Fe) |

| Cobre-berílio | Cobre-Berílio (Cu-Be) |

Esses pós básicos podem ser modificados ainda mais com a adição de pequenas quantidades de outros elementos, como cromo, silício, cobalto etc., para melhorar as propriedades. A composição influencia diretamente características como força, resistência à corrosão, resistência ao desgaste, propriedades térmicas, atrito e lubricidade etc. Os fornecedores de pós geralmente desenvolvem ligas personalizadas sob demanda com formulações específicas para cada aplicação.

Características de Pó de liga de cobre

As ligas de cobre apresentam uma combinação atraente de características físicas e químicas que as tornam úteis para peças e componentes industriais. Algumas propriedades dignas de nota são:

| Propriedade | Características |

|---|---|

| Força | As ligas de cobre, como latões e bronzes, podem atingir resistências à tração superiores a 1.200 MPa, muito mais do que o cobre puro |

| Condutividade | Condutividades elétrica e térmica inferiores às do cobre puro, mas consideravelmente superiores às das alternativas ferrosas |

| Resistência à corrosão | Excelente resistência à corrosão em diversos ambientes, desde umidade, ácidos etc., por meio de passivação |

| Usinabilidade | Ligas de cobre de usinagem livre, como o bronze com chumbo, são mais fáceis de usinar do que o aço; a capacidade de quebra de cavacos foi aprimorada |

| Resistência ao desgaste | Composições especiais, como cobre-cobalto e cobre-cromo, desenvolvidas para peças de desgaste com dureza ~ 150 BHN |

| Coeficiente de atrito | O coeficiente de atrito varia de 0,2 para ligas lubrificadas a 1,0 para materiais de alto atrito adaptados para usos específicos |

| Permeabilidade | Permeabilidade magnética relativa de 10 a 10.000 vezes maior que a do aço inoxidável austenítico, dependendo da liga |

A diversidade de características de materiais alcançáveis torna as ligas de cobre adequadas para contatos, estruturas de chumbo, buchas, pontas de solda, usos em vácuo e em altas temperaturas etc., além de peças estruturais.

Aplicações do pó de liga de cobre

A combinação exclusiva de condutividade, resistência à corrosão, propriedades de atrito, usinabilidade etc. apresentada pelas diferentes ligas de cobre permite seu uso em uma ampla gama de esferas industriais:

| Setor | Formulários |

|---|---|

| Automotivo | Buchas, arruelas, pontas de solda, conectores, fixadores, interruptores, relés |

| Elétrica | Tiras de contato, terminais, conectores, estruturas de chumbo, fusíveis, elementos resistores |

| Eletrônicos | Estruturas de chumbo, conectores, peças de gerenciamento térmico, como dissipadores de calor e espalhadores de calor |

| Engenharia | Rolamentos, buchas, engrenagens, peças de desgaste |

| Máquinas industriais | Buchas, pontas de êmbolo, peças de válvulas, componentes de aplicação de pó/toner |

| Médico e odontológico | Implantes para pinos, parafusos e placas devido à biocompatibilidade |

| Militar e defesa | Pinos de disparo, cartuchos de munição, revestimentos de balas |

| Petróleo e gás | Válvulas, bombas, componentes submarinos e de fundo de poço |

A combinação de resistência, ductilidade, desempenho contra desgaste e geometrias complexas torna as ligas de cobre adequadas para peças estruturais pequenas, médias e grandes em diversos setores.

Especificações do pó de liga de cobre

Os pós de ligas de cobre são produzidos de acordo com uma série de especificações internacionais e regionais que definem características como limites de composição, tamanhos de pó e distribuições de partículas, valores de densidade aparente, valores de densidade de toque etc. Alguns dos principais padrões incluem:

| Padrão | Notas | Elementos limitados |

|---|---|---|

| EN ISO 3522 | CuP2, CuP3, CuP4 etc. | Pb, As, Cd, Ni etc. |

| ASTM B177 | CDA Gilding Metal, Bronze CDA 854, C97300 etc. | S, Se, Te, Sb etc. |

| DIN 8513 | MF-CuSn8, MF-CuSn12, MFCuCr1 etc. | S, P etc. |

| GB/T 4337 | HB61, HB62, HB63 etc. | Zn, Ni, Al etc. |

| AWS A5.7 | ERCuNi, ERCuZn-C etc. | S, P, O etc. |

Eles definem os padrões de qualidade, consistência e confiabilidade para o fornecimento de pós. Os limites permitidos ajudam a controlar as impurezas potencialmente prejudiciais.

Tamanhos de pó de liga de cobre

Os pós de liga de cobre mais finos, abaixo de 100 mícrons, facilitam uma maior densificação durante a sinterização para maximizar as propriedades mecânicas nas peças finais. Eles também permitem um melhor acabamento da superfície e detalhes das características. Mas o manuseio se torna difícil. Partículas mais grossas acima de 150 mícrons reduzem os problemas de poeira, mas têm menor densidade sinterizada. Portanto, uma faixa prática é:

| Parâmetro | Faixa de tamanho típica |

|---|---|

| Tamanho máximo de partícula | 150 μm |

| Tamanho mínimo de partícula | 15-20 μm |

| Tamanho médio das partículas | 45-75 μm |

Graus de pó de liga de cobre

Com base na composição e nas características do pó, os pós de liga de cobre são classificados em grupos de grau como:

| Notas | Composições | Aplicativos comuns |

|---|---|---|

| Usinagem gratuita | Latões e bronzes com chumbo, como Cu-Zn-Pb, Cu-Sn-Pb | Peças torneadas que precisam de controle de cavacos |

| Alta condutividade | Cu-Ni, Cu-Fe | Eletrônicos - estruturas de chumbo, conectores etc. |

| Resistência ao desgaste | Cu-Cr, Cu-Co | Rolamentos, buchas, êmbolos |

| Força | Ligas complexas de Cu, como Cu-Ni-Si-Cr | Peças estruturais de alta resistência |

Processo de produção de pó de liga de cobre

As técnicas populares para a produção de pós de liga de cobre para uso industrial incluem:

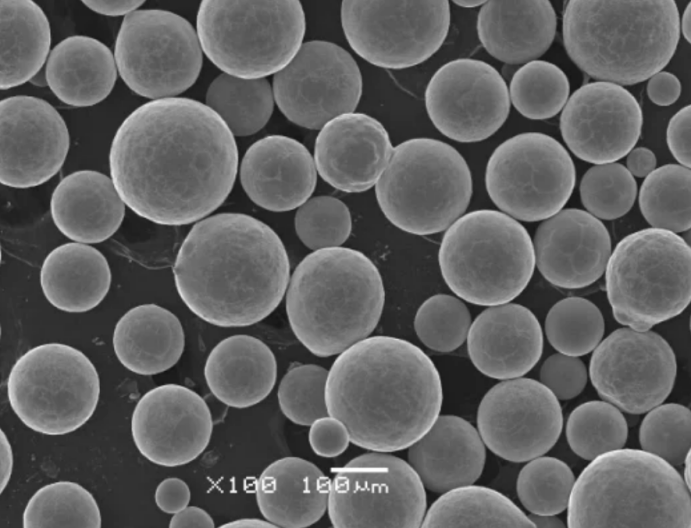

- Atomização: Fluxo de metal fundido quebrado em gotículas finas que se solidificam rapidamente em pós

- Eletrólise: Produção eletroquímica em que os componentes da liga são co-depositados camada por camada

- Processo de carbonila: Decomposição térmica de vapores de carbonila metálica para produzir partículas finas

Os benefícios desses métodos são pós de morfologia ultrafina, esférica/irregular com química precisa. As misturas prontas para prensagem com lubrificantes também podem ser fornecidas como matéria-prima para processos de modelagem. A alta pureza, a densidade e a fluidez desses pós resultam em componentes sinterizados de alta qualidade.

Fornecedores de pó de liga de cobre

Alguns dos principais produtores globais de pós de cobre e ligas são:

| Empresa | Marcas | Capacidade de produção |

|---|---|---|

| Hoganas | Hoganas | 200.000 toneladas |

| GKN Hoeganaes | Hoeganaes, América do Norte Höganäs | 180.000 toneladas |

| Fabricação de pós metálicos | Makin | 20.000 toneladas |

| Grupo CNPC Powder | CNPC | 100.000 toneladas |

Essas empresas têm recursos de design de ligas para personalizar materiais sob demanda e capacidades de produção para fornecer pequenos volumes de P&D a grandes quantidades comerciais.

Preços de pós de liga de cobre

Os preços variam de acordo com:

| Parâmetro | Efeito sobre o preço |

|---|---|

| Composições | Mais caro com o aumento de elementos de liga como Cr, Be, Co |

| Pureza/qualidade do pó | Classes médicas/dentais de alta pureza mais caras |

| Quantidade do pedido | Descontos para quantidades maiores disponíveis |

| Demanda regional | Os preços na Ásia podem ser 30% mais baixos do que na Europa/EUA |

As faixas de preço típicas são:

| Tipo de liga | Faixa de preço |

|---|---|

| Pós de latão | $15-25 por kg |

| Pós de bronze | $25-45 por kg |

| Cobre-níquel-cromo | $50+ por kg |

O preço também depende dos serviços adicionais que os fornecedores podem oferecer, como classificação de tamanho de partícula, mistura pronta para prensagem e embalagem especial.

Comparação de pós de liga de cobre

Uma análise lado a lado de diferentes ligas de cobre revela:

| Latão | Bronze | Cobre-ferro | Cobre-níquel | |

|---|---|---|---|---|

| Força | Moderado | Alta | Alta | Moderado |

| Condutividade | Alta | Moderado | Muito alto | Alta |

| Resistência à corrosão | Moderado | Moderado | Baixa | Muito alto |

| Resistência ao desgaste | Moderado | Baixa | Baixa | Moderado |

| Custo | Baixa | Moderado | Moderado | Alta |

Assim, a liga de cobre apropriada pode ser selecionada com base nos requisitos críticos de desempenho.

Vantagens dos pós de liga de cobre

Alguns benefícios úteis em relação às ligas em massa são:

- Uniformidade: Sem microssegregação e com microestrutura homogênea

- Propriedades isotrópicas: Diferentemente dos produtos fundidos com anisotropia

- Grãos finos: O resfriamento rápido resulta em grãos muito finos que aumentam a resistência

- Capacidade de trabalho: Fácil conformação em formas complexas e densas

- Personalização: Química personalizável, distribuição de tamanho de partícula conforme necessário

- Produtividade: Produção automatizada e de alto volume com perdas mínimas de sucata

- Qualidade: A consistência de lote para lote excede a variabilidade do item de elenco

Limitações de Pós de liga de cobre

Algumas desvantagens são:

- Custo mais alto do que as ligas em massa

- Tamanhos e formas limitados em comparação com outras formas

- Condutividades térmica e elétrica mais baixas após a compactação

- Pode precisar de atmosfera protetora durante a sinterização

- Possibilidade de crescimento de grãos se sinterizado de forma inadequada

- Manuseio e recipientes especiais necessários para evitar a oxidação

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) Which Copper Alloy Powder is best for high‑conductivity and heat‑sink applications?

- Oxygen‑free Cu and CuCrZr powders offer high electrical/thermal conductivity; for LPBF, use green/blue‑laser compatible, highly spherical powders (D10/50/90 ≈ 15/30/45 μm) with very low oxide.

2) How do I choose between brass, bronze, and cupronickel powders?

- Brass (Cu‑Zn): good conductivity and machinability, lower cost; Bronze (Cu‑Sn): better strength/wear; Cupronickel (Cu‑Ni): superior corrosion resistance (marine) with moderate conductivity. Match to corrosion, conductivity, and cost targets.

3) What powder specs matter most for AM vs press‑and‑sinter?

- AM (PBF/BJ): sphericity, narrow PSD, low oxygen (<0.08 wt% for Cu/Cu alloys), high apparent/tap density, low satellites. Press‑and‑sinter: flowability, consistent PSD (45–75 μm typical), controlled lubricant blends, and deoxidizing sintering atmospheres.

4) Can recycled Copper Alloy Powder be blended without hurting properties?

- Yes, with strict sieving, oxide/spatter removal, and “powder passports” tracking PSD, O/H, and flow. Typical validated blend‑back for PBF: 10–30%; for SLS/BJ: follow OEM refresh ratios and verify conductivity and density.

5) What atmospheres are recommended for sintering copper alloys?

- High‑purity hydrogen or dissociated ammonia (dew point ≤ −40°C) for maximum conductivity; nitrogen‑hydrogen blends for brasses/bronzes; avoid oxidizing atmospheres to prevent oxide films and loss of conductivity.

2025 Industry Trends and Data

- Green/blue laser adoption accelerates dense copper and Cu alloys in PBF for EV busbars and thermal management.

- ESG disclosure: Recycled copper content (15–40%) and Environmental Product Declarations increasingly required in RFQs.

- Binder jet + HIP maturation enables complex bronzes with high density and fine detail at lower cost-per‑part.

- AI‑assisted powder classification improves lot‑to‑lot PSD and flow consistency.

- Corrosion‑focused alloys (Cu‑Ni, Cu‑Ni‑Cr) see growth in desalination and offshore wind balance‑of‑plant components.

| KPI (Copper Alloy Powder & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Application area | Why it matters | Sources/Notes |

|---|---|---|---|---|---|

| PBF Cu/CuCrZr as‑built density (%) | 98.5–99.4 | 99.5–99.9 | Metal AM | Mechanical, conductivity | OEM/peer‑reviewed data |

| Conductivity vs. wrought (IACS) | 80–90% | 90–95% | Cu/CuCrZr PBF | Electrical performance | Machine + alloy improvements |

| Oxygen in AM‑grade Cu powders (wt%) | 0.08–0.12 | 0.03–0.08 | AM powder | Porosity, spatter | ASTM E1019; supplier QC |

| Binder‑jetted bronze final density (%) | 96–98 | 98.5–99.5 (post‑HIP) | Binder jet | Reliability, machinability | BJ + HIP workflows |

| Disclosed recycled Cu content (%) | Limitada | 15–40 | All | ESG, cost stability | EPD/LCA reports |

| Sintering atmosphere dew point (°C) | −20 to −30 | ≤ −40 | Press‑sinter | Conductivity retention | Furnace best practices |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), B923 (true density), E1019 (O/N/H): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- Copper Development Association application data: https://www.copper.org

Latest Research Cases

Case Study 1: Blue‑Laser PBF of CuCrZr Heat Spreaders for Power Electronics (2025)

- Background: An inverter manufacturer needed compact, high‑conductivity heat spreaders with internal lattices.

- Solution: Highly spherical CuCrZr powder (PSD 15/30/45 μm; O = 0.04 wt%); blue‑laser PBF with optimized hatch and contour; stress‑relief + aging; surface finishing of flow channels.

- Results: Density 99.7%; thermal conductivity 360–380 W/m·K; part count consolidation 5→1; module temperature −7°C at equal load; scrap rate 4% (was 11%).

Case Study 2: Binder‑Jetted Tin Bronze Bushings with Sinter‑HIP (2024)

- Background: An industrial OEM sought cost‑effective, oil‑impregnated bushings with complex lubrication features.

- Solution: Fine bronze powder (Cu‑Sn, D50 ≈ 25 μm); binder jetting; debind + H2 sinter; HIP; controlled porosity zones via green density tuning; oil impregnation.

- Results: Final density 98.8–99.3% in load regions; tailored porosity 5–8% in lube zones; wear rate −22% vs. machined bronze; unit cost −15% at 10k/yr.

Expert Opinions

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder oxygen and PSD from Copper Alloy Powder passports to in‑situ melt‑pool metrics improves first‑time‑right builds for conductive parts.”

- Prof. Iain Todd, Professor of Metallurgy, University of Sheffield

- Viewpoint: “Laser wavelength matching for copper—especially blue and green—has moved Cu and CuCrZr from ‘difficult’ to production‑ready in PBF.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial metals manufacturer

- Viewpoint: “For press‑and‑sinter, furnace atmosphere control—dew point and gas purity—dominates conductivity outcomes more than minor alloy tweaks.”

Affiliation links:

- NIST AM: https://www.nist.gov

- University of Sheffield (Materials): https://www.sheffield.ac.uk

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019

- Design/simulation: Ansys/Simufact Additive for scan/path; nTopology for lattice heat‑spreaders; Thermo‑Calc/DICTRA for Cu‑alloy aging

- Databases: Senvol Database (https://senvol.com/database); Copper Development Association (https://www.copper.org); MatWeb (https://www.matweb.com)

- Metrology: Four‑point probe for resistivity; DSC/DMTA for alloy temper behavior; CT for porosity; SEM/XPS for oxide films

- Safety: NFPA 484 guidance for combustible metals; supplier SDS; inert gas handling best practices

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs tailored to Copper Alloy Powder selection, specs, and processing; introduced a 2025 KPI table and trend insights; provided two case studies (CuCrZr heat spreaders via blue‑laser PBF; binder‑jet bronze bushings with HIP); included expert viewpoints with affiliations; compiled standards, simulation, databases, and safety resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper AM parameter sets, or significant EPD/ESG requirements for copper powders change.