Imagine um mundo em que as peças não são apenas construídas, mas meticulosamente elaboradas camada por camada, com propriedades que excedem as dos métodos tradicionais de fabricação. Esse é o reino da manufatura aditiva, também conhecida como impressão 3D, e um dos principais participantes dessa revolução é o herói não celebrado - o pós de ligas à base de cobalto.

O que são pós de liga à base de cobalto?

O pó de liga à base de cobalto é uma mistura metálica finamente moída em que o cobalto ocupa o centro do palco. Assim como uma equipe de super-heróis, o cobalto combina seus pontos fortes com outros elementos como cromo, molibdênio, tungstênio e níquel para criar um conjunto exclusivo de propriedades. Esses pós especialmente formulados são os blocos de construção para a criação de peças de alto desempenho por meio de técnicas como fusão a laser e fusão por feixe de elétrons.

Métodos de preparação de pó de liga à base de cobalto

Há dois métodos principais para criar essas maravilhas metálicas:

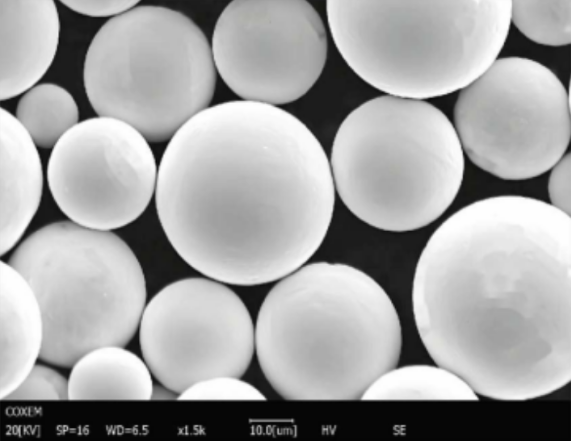

- Atomização de gás: Imagine um metal fundido sendo derramado por uma peneira sob um fluxo de gás de alta pressão. As gotículas de resfriamento rápido se solidificam em esferas minúsculas e quase perfeitas - o formato ideal para a impressão 3D.

- Atomização de água: Semelhante à atomização a gás, mas em vez de um fluxo de gás, um jato de água quebra o metal fundido, resultando em uma morfologia de pó mais irregular.

As propriedades de Pós de ligas à base de cobalto

Essas poderosas maravilhas metálicas possuem uma combinação de características que as tornam insubstituíveis em várias aplicações:

- Resistência a altas temperaturas: Pense em um motor a jato que ruge em temperaturas escaldantes. Os pós de liga à base de cobalto podem suportar essas condições extremas sem deformar ou perder sua integridade.

- Resistência à corrosão: Água salgada, produtos químicos agressivos - esses elementos não representam uma ameaça para as peças de liga à base de cobalto. Elas são fortes contra ataques ambientais, o que as torna ideais para aplicações marítimas e de processamento químico.

- Resistência ao desgaste: O atrito é o inimigo de muitos componentes. No entanto, os pós de liga à base de cobalto desprezam o desgaste, garantindo que as peças mantenham sua funcionalidade por longos períodos.

- Biocompatibilidade: Para aqueles que buscam implantes que mudam a vida, as ligas à base de cobalto, especificamente formuladas para biocompatibilidade, são uma bênção. Essas ligas são suaves para o corpo humano, o que as torna perfeitas para implantes dentários e articulações protéticas.

Campos de aplicação de pós de ligas à base de cobalto

A versatilidade dos pós de ligas à base de cobalto se estende a uma ampla gama de setores:

| Setor | Formulários |

|---|---|

| Aeroespacial | Lâminas de turbina, revestimentos de combustor, componentes do trem de pouso |

| Automotivo | Peças de motor de alto desempenho, componentes leves |

| Médico | Implantes dentários, substituições de articulações, instrumentos cirúrgicos |

| Processamento químico | Bombas, válvulas, trocadores de calor |

| Petróleo e gás | Ferramentas de perfuração, componentes de fundo de poço |

| Bens de consumo | Ferramentas de corte, componentes resistentes ao desgaste |

Modelos comuns de pó de liga à base de cobalto e suas aplicações

Aqui está um mergulho mais profundo em alguns modelos específicos de pó de liga à base de cobalto e seus pontos fortes:

- CoCrMo (Cobalto-Cromo-Molibdênio): Um material de trabalho, que oferece excelente resistência a altas temperaturas, resistência à corrosão e biocompatibilidade. É amplamente utilizado em aplicações aeroespaciais, médicas e de processamento químico.

- CoCrW (Cobalto-Cromo-Tungstênio): Comparado ao CoCrMo, esse modelo apresenta uma resistência ao desgaste ainda melhor, o que o torna ideal para aplicações como rolamentos e ferramentas de corte.

- Inconel (níquel-cromo-cobalto): Uma família de pós de ligas à base de cobalto conhecida por sua excepcional resistência a ambientes agressivos e altas temperaturas. Eles são usados em motores a jato, trocadores de calor e equipamentos de processamento químico.

- MP1 (Cobalto-Níquel-Cromo-Molibdênio): Essa liga biocompatível é uma escolha popular para implantes médicos devido à sua excelente resistência à corrosão e capacidade de osseointegração (ligação com o osso).

- Aço Maraging (cobalto-ferro-molibdênio): Conhecidos por sua alta relação resistência/peso, os aços maraging são usados em aplicações aeroespaciais em que a redução de peso é fundamental.

- Tribaloy (Cobalto-Cromo-Molibdênio-Tungstênio-Carbono): Esse campeão de resistência ao desgaste pode ser usado em aplicações como engrenagens, rolamentos e componentes de bombas.

- Estelites (Cobalto-Cromo-Tungstênio-Carbono): Outro campeão de resistência ao desgaste, particularmente adequado para ambientes de alta temperatura, como válvulas e ferramentas de corte.

- HA (hidroxiapatita): Esse modelo exclusivo combina cobalto-cromo com uma cerâmica de fosfato de cálcio, imitando a composição do osso natural. Isso o torna ideal para implantes ortopédicos avançados que promovem o crescimento ósseo.

Vantagens e limitações do Pós de ligas à base de cobalto

Vantagens:

- Propriedades mecânicas excepcionais: Da resistência a altas temperaturas à resistência ao desgaste, esses pós proporcionam um desempenho inigualável em aplicações exigentes.

- Liberdade de design: Diferentemente dos métodos de fabricação tradicionais, a impressão 3D com pós de liga à base de cobalto permite geometrias complexas e designs leves.

- Redução de resíduos: A abordagem direcionada, camada por camada, da impressão 3D minimiza o desperdício de material em comparação com as técnicas de fabricação subtrativas.

- Personalização: A capacidade de ajustar a composição do pó permite propriedades personalizadas para aplicações específicas.

Limitações:

- Custo: Os pós de liga à base de cobalto podem ser caros em comparação com alguns materiais convencionais.

- Acabamento da superfície: As peças impressas em 3D podem exigir pós-processamento para obter um acabamento de superfície mais suave.

- Tamanho de construção limitado: A tecnologia de impressão 3D atual tem limitações quanto ao tamanho das peças que podem ser produzidas com pós de liga à base de cobalto.

- Preocupações com a saúde: A inalação de pó de cobalto pode representar riscos à saúde, exigindo procedimentos adequados de manuseio durante o processo de impressão.

Escolhendo o pó de liga à base de cobalto correto

Com uma gama tão diversificada de opções, a seleção do pó de liga à base de cobalto correto depende da compreensão de suas necessidades específicas. Aqui estão alguns fatores importantes a serem considerados:

- Aplicativo: As demandas de seu projeto ditarão as propriedades mais importantes. Para aplicações de alta temperatura, concentre-se em ligas como Inconel. Para resistência ao desgaste, CoCrW ou Tribaloy podem ser melhores opções.

- Biocompatibilidade: Se a peça for interagir com o corpo humano, as ligas biocompatíveis, como MP1 ou HA, são essenciais.

- Capacidade de impressão: Diferentes pós têm características de fluxo variadas que afetam a capacidade de impressão. Consulte seu provedor de serviços de impressão 3D para garantir a compatibilidade com suas máquinas.

- Custo: Os pós de liga à base de cobalto podem ser um investimento significativo. Pese o custo em relação aos benefícios de desempenho que eles oferecem para sua aplicação.

Especificações, tamanhos, classes e padrões

Vários fatores definem as características específicas dos pós de ligas à base de cobalto:

- Composição química: A mistura precisa de elementos como cobalto, cromo, molibdênio, etc., determina as propriedades do pó.

- Distribuição do tamanho das partículas: O tamanho e a distribuição das partículas de pó afetam significativamente a fluidez, a capacidade de impressão e o acabamento da superfície da peça final. As faixas de tamanho comuns incluem 15-45 mícrons e 45-100 mícrons.

- Fluxo de pó: A capacidade do pó de fluir livremente é crucial para a deposição uniforme durante o processo de impressão 3D.

- Densidade: A densidade do pó se traduz na densidade da peça impressa final.

- Padrões: Dependendo da aplicação, o pó pode precisar aderir a padrões específicos do setor, como ASTM F2904 para implantes médicos ou AMS 5664 para componentes aeroespaciais.

Fornecedores e preços

Vários fornecedores de boa reputação oferecem pós de ligas à base de cobaltoO preço varia de acordo com o modelo específico, a quantidade e o tamanho das partículas. Aqui está uma visão geral da faixa (espere flutuações com base nas condições do mercado):

- CoCrMo: $50 - $100 por quilograma

- CoCrW: $75 - $120 por quilograma

- Inconel: $100 - $150 por quilograma

- Ligas biocompatíveis (MP1, HA): $150 - $200 por quilograma

Perguntas frequentes

P: Os pós de ligas à base de cobalto são seguros?

R: Em geral, as peças de liga à base de cobalto são seguras depois de impressas. Entretanto, a inalação de pó de cobalto durante o processo de impressão pode representar riscos à saúde. A ventilação adequada e os protocolos de segurança são essenciais ao manusear esses pós.

P: Quais são as alternativas aos pós de ligas à base de cobalto?

R: Dependendo da aplicação, materiais alternativos como aço inoxidável, ligas de titânio ou até mesmo pós à base de polímeros podem ser adequados. Entretanto, essas opções podem não oferecer o mesmo nível de desempenho que as ligas à base de cobalto em termos de resistência a altas temperaturas, resistência ao desgaste ou biocompatibilidade.

P: Posso usar pós de liga à base de cobalto em minha impressora 3D doméstica?

R: Embora algumas impressoras 3D para amadores possam manusear pós metálicos, as ligas à base de cobalto geralmente exigem máquinas industriais especializadas com recursos de segurança avançados. O alto custo do pó e a complexidade de seu manuseio o tornam menos adequado para uso doméstico.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) What particle size and morphology work best for additive manufacturing with Cobalt-Based Alloy Powders?

- For LPBF/SLM, spherical powders with a narrow 15–45 μm PSD and low satellite content provide optimal flow and layer packing. For DED, 45–150 μm is typical, with tight chemistry and minimal oxides to ensure stable melt tracks.

2) How do CoCrMo and CoCrW differ in performance?

- CoCrMo balances corrosion resistance, strength, and biocompatibility (widely used in implants). CoCrW adds tungsten to boost hot hardness and wear resistance, making it favorable for valve seats, cutting edges, and high‑temperature wear parts.

3) What post‑processing is recommended for LPBF CoCr parts?

- Typical route: stress relief (e.g., 800–900°C), hot isostatic pressing (HIP) to close porosity, machining/EDM for precision features, and surface finishing (polish, shot peen, electropolish). Medical implants additionally undergo passivation and validation per ISO 10993.

4) Are cobalt health and regulatory concerns manageable in production?

- Yes—use engineering controls (local exhaust, HEPA filtration), PPE, and housekeeping to limit airborne dust. For medical applications, select powders and processes compliant with ASTM F75 (cast CoCr), ASTM F1537 (wrought), and AM‑specific standards like ASTM F3213/F3302 with documented biocompatibility testing.

5) Can recycled content be used in Cobalt-Based Alloy Powders without performance loss?

- Many suppliers blend certified recycled feedstock while meeting the same O/N/H and trace element limits. Mechanical properties remain equivalent when powder passports verify chemistry, PSD, flow, and oxygen <0.10–0.15 wt% (grade‑dependent).

2025 Industry Trends and Data

- Qualification acceleration: Digital powder passports and AI‑assisted in‑situ monitoring shorten validation for CoCr medical and aerospace parts.

- Sustainability push: Higher recycled cobalt content and supply chain traceability aligned with OECD and RMI/RMAP expectations.

- Process window expansion: Green/blue lasers improve stability in reflective alloys and reduce spatter; optimized gas flow designs cut soot deposition.

- Wear solutions: Tribaloy and Stellite variants tailored for LPBF/DED see broader adoption in severe wear/corrosion environments.

- Medtech growth: Additively manufactured CoCr knee and dental frameworks scale, with HIP and electropolish standardizing surface integrity.

| KPI (Cobalt-Based Alloy Powders, 2025) | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF CoCr relative density (post‑HIP) | 99.5–99.7% | 99.7–99.9% | Fatigue, leak‑tightness | OEM/clinic reports |

| Oxygen content (AM grade CoCr), wt% | 0.12–0.20 | 0.08–0.15 | Ductility, crack avoidance | Supplier datasheets |

| Surface roughness as‑built (Ra, μm) | 10–20 | 6–12 with contouring | Finish, friction | Vendor app notes |

| Dental/ortho CoCr AM adoption | Crescendo | Common/standard | Throughput, mass customization | Market briefs |

| Recycled cobalt content in feedstock | 5–15% | 15–35% | Sustainability, cost | EPD/LCA disclosures |

| AI anomaly detection on metal PBF | Pilot | Common on new installs | QA efficiency | OEM releases |

Authoritative resources:

- ASTM standards: F3213 (additive manufacturing of Co‑base alloys), F3302 (AM process control), F3122 (data reporting), F75/F1537 (CoCr implants) https://www.astm.org

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice) https://www.iso.org

- Responsible Minerals Initiative (RMAP) cobalt guidance: https://www.responsiblemineralsinitiative.org

- ASM Handbook, Additive Manufacturing and Biomaterials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: HIP‑Optimized LPBF CoCr Knee Components with Improved Fatigue (2025)

- Background: An ortho OEM needed higher fatigue life and smoother surfaces on CoCr femoral components produced via LPBF.

- Solution: Implemented refined spherical CoCrMo powder (15–45 μm, O ≤0.10 wt%), layer‑wise imaging with AI defect scoring, HIP at 1180°C/100 MPa/2 h, and electropolishing.

- Results: CT‑measured density 99.85%; HCF endurance limit +15% vs. 2023 process; Ra reduced from 8.5 to 3.2 μm pre‑coat; first‑pass yield +9%.

Case Study 2: DED Tribaloy Coatings for Valve Seats in Sour Service (2024)

- Background: A chemical processor sought longer life for valve seats exposed to H2S and erosive slurries.

- Solution: Applied DED Tribaloy T‑400 overlays with controlled heat input and interpass tempering; optimized shielding gas for low oxide inclusion.

- Results: 2.4× wear life vs. Stellite 6 baseline; corrosion rate −30% in NACE TM0177 conditions; maintenance interval extended from 12 to 28 months.

Expert Opinions

- Prof. David F. Farrugia, Materials & Surface Engineering, University of Sheffield

- Viewpoint: For Cobalt-Based Alloy Powders in wear applications, carbide control and oxide cleanliness dictate performance as much as nominal chemistry—powder quality and shielding are critical.

- Dr. Laura M. Nolte, Director of Materials, Leading Dental AM Lab

- Viewpoint: Standardizing HIP plus electropolish on LPBF CoCr frameworks delivers consistent fit and biocompatibility, enabling true mass customization in dentistry.

- Dr. Martin Wegener, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Green/blue lasers and advanced gas dynamics expand robust LPBF windows for CoCr, but in‑situ analytics and digital traceability are now essential for qualification.

Affiliation links:

- University of Sheffield: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools/Resources

- Standards and guidance: ASTM F3213, F3302, F3122; ISO/ASTM 52907, 52904

- Metrology and QA: LECO O/N/H (https://www.leco.com), ICP‑MS for trace elements, laser diffraction PSD, layerwise imaging, CT scanning

- Design/simulation: nTopology for lattice optimization; Ansys Additive and Simufact Additive for scan/path and distortion control

- Biocompatibility: ISO 10993 series; surface finishing protocols for CoCr implants (electropolish, passivation)

- Databases: NIST AM Bench (https://www.nist.gov/ambench); Senvol Database for materials/printers (https://senvol.com/database)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trend KPI table with sources; provided two recent case studies (LPBF CoCr knees, DED Tribaloy coatings); added expert viewpoints with affiliations; compiled practical standards, QA, and simulation resources for Cobalt-Based Alloy Powders.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO AM standards for Co‑base alloys update, RMI cobalt guidance changes, or new clinical/industrial data on CoCr AM fatigue and wear performance is published.