Pós de metal para impressão 3D referem-se a materiais metálicos finos usados como matéria-prima para processos de manufatura aditiva. Ao fundir camadas sucessivas de pó com calor ou agentes de ligação, peças metálicas complexas de uso final podem ser construídas sem matrizes ou moldes.

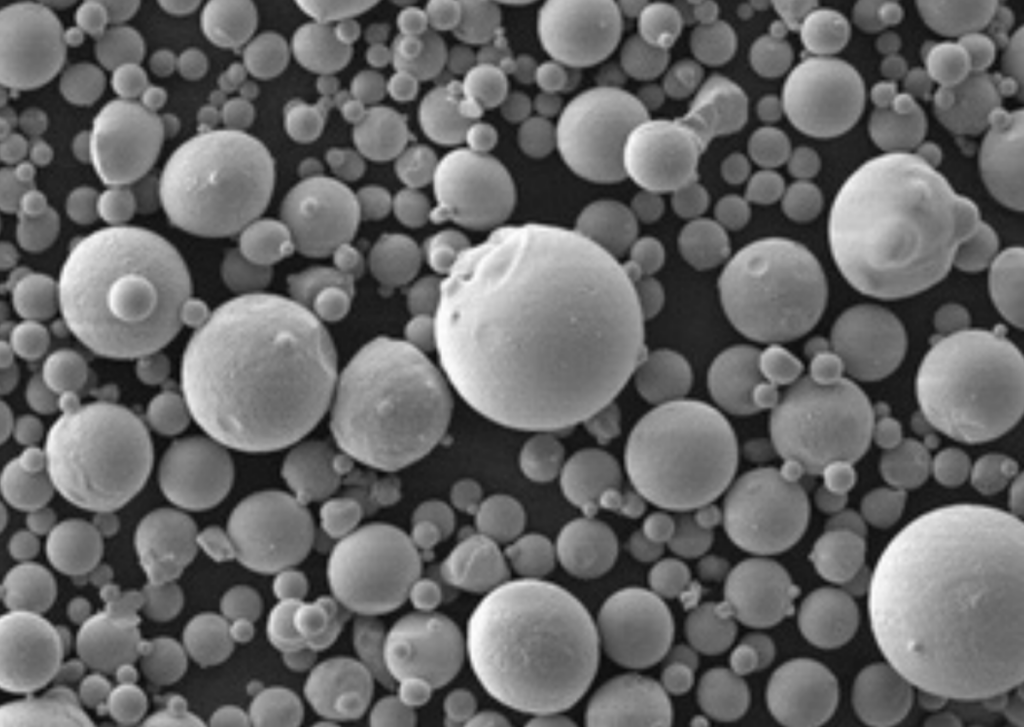

Vários metais e ligas são formulados em pós otimizados para métodos populares de impressão 3D, como sinterização seletiva a laser (SLS), sinterização direta a laser de metal (DMLS), fusão por feixe de elétrons (EBM) e jato de aglutinante. A distribuição do tamanho das partículas, a morfologia, as características de fluxo e a microestrutura afetam o desempenho.

Este guia abrange a composição, as aplicações, as especificações, os fatores de seleção, os fornecedores, as comparações e as perguntas frequentes a serem consideradas ao utilizar pós metálicos para impressão 3D. Compreender os recursos do pó e como eles interagem com os parâmetros do processo permite a discagem da qualidade da peça e das propriedades mecânicas.

Composição de pós metálicos para impressão 3D

Metais básicos e ligas comuns são convertidos em pós finos para a manufatura aditiva. Diferentes materiais oferecem propriedades mecânicas distintas, adequadas aos usos finais.

| Material | Descrição | Principais propriedades |

|---|---|---|

| Aço inoxidável | Liga de ferro com cromo 10-30% e outros elementos para resistência à corrosão e desempenho de temperatura | Alta resistência, durabilidade e resistência à oxidação. Usado para componentes estruturais, ferramentas, ferragens marítimas, peças automotivas |

| Ligas de alumínio | Ligas leves de metais não ferrosos à base de alumínio + outros elementos como silício, magnésio, cobre, zinco | Peso leve, resistente à corrosão, alta condutividade térmica e elétrica. Usado para aplicações aeroespaciais, automotivas e industriais |

| Ligas de titânio | Ligas metálicas leves e de alta resistência de titânio + outros elementos como alumínio, vanádio | Extremamente resistente, porém leve. Resistente à corrosão e ao calor. Usado em componentes aeroespaciais, implantes médicos/odontológicos e automotivos |

| Ligas de níquel | Ligas de níquel resistentes ao calor e à corrosão + outros metais como cromo, cobalto | Mantém a resistência e a tenacidade em altas temperaturas. Usado para turbinas aeroespaciais, hardware de geração de energia, processamento químico |

| Cromo Cobalto | Liga de cobalto e cromo com excelente resistência ao calor e ao desgaste | Extrema dureza com biocompatibilidade. Usado para coroas e pontes dentárias, implantes médicos, ferramentas de corte |

Materiais avançados como superligas, metais preciosos e formulações personalizadas também estão surgindo para a manufatura aditiva de alto desempenho.

Características dos pós metálicos para impressão 3D

Além da composição, várias características interdependentes determinam o desempenho dos pós em diferentes processos e aplicações de impressão 3D:

| Atributo | Descrição | Considerações |

|---|---|---|

| Distribuição do tamanho das partículas | Faixa e distribuição dos diâmetros das partículas de pó | As curvas de distribuição apertadas garantem uma sinterização confiável. O tamanho médio afeta a resolução mínima da característica, o acabamento da superfície |

| Morfologia | Formato da partícula de pó e estrutura da superfície | As partículas lisas e quase esféricas proporcionam melhor densidade de empacotamento e fluidez. Formas irregulares tornam o revestimento desafiador |

| Características do fluxo | A facilidade e a confiabilidade com que os pós se movem e se espalham | Impacta diretamente o desempenho do revestimento, a consistência da qualidade das peças e o desgaste da máquina ao longo do tempo |

| Densidade aparente | Peso por unidade de volume, incluindo espaços intersticiais | Impacta a eficiência do empacotamento, a uniformidade da camada e a porosidade |

| Densidade da torneira | Densidade sedimentada após a batida mecânica dos pós | Indica a facilidade de compactação do leito de pó e influencia a densidade da peça resultante |

| Óxidos residuais/umidade | Contaminação da superfície por oxigênio ou umidade | Pode criar defeitos durante a sinterização se exceder os limites, controlados por ambientes inertes |

| Reutilização | Quantas vezes os pós podem ser reciclados pelo processo | Varia de acordo com a contaminação, o endurecimento por trabalho, a degradação das partículas ao longo dos ciclos |

Esses parâmetros são equilibrados para criar pós "imprimíveis" que atendam aos requisitos dos métodos de manufatura aditiva de destino.

Aplicativos de Pós metálicos para impressão 3D

Os recursos liberados por vários materiais metálicos os adequam a usos generalizados:

| Setor | Formulários | Componentes |

|---|---|---|

| Aeroespacial | Peças estruturais de aeronaves, componentes de motores a jato, trocadores de calor, instrumentação analítica | Lâminas de turbina, dissipadores de calor, suportes, dutos, válvulas e coletores, suportes de espaçonaves |

| Médico | Implantes ortopédicos, próteses, restaurações dentárias, instrumentos cirúrgicos | Implantes de quadril/joelho/espinhal, placas de crânio, coroas e pontes personalizadas, bisturis, pinças, cinzéis, ortodontia |

| Automotivo | Componentes leves, peças de desempenho, ferramentas, hardware de transporte de fluidos | Peças compostas de matriz metálica, pistões, turbocompressores, coletores, linhas de óleo/refrigerante, gabaritos e acessórios |

| Industrial | Componentes de produção para uso final, equipamentos estruturais leves, manuseio de líquidos | Carcaças de bombas, válvulas, vedações, ferramentas de aditivos para layup de compostos, componentes de sensores |

A prototipagem rápida, a produção única, a personalização em massa e o ferramental especializado também são casos de uso comuns que aproveitam a liberdade de design liberada pela impressão 3D com pós metálicos.

Especificações de pós metálicos para processos de impressão 3D

As distribuições específicas de tamanho de partícula, as características de forma, os níveis de pureza, a densidade e as metas de reciclabilidade variam de acordo com as tecnologias de impressão compatíveis e os usos pretendidos:

| Processo | Tamanho da partícula | Fatores de forma | Padrões de pureza | Densidade aparente | Reutilização |

|---|---|---|---|---|---|

| Fusão de leito de pó Sinterização por feixe de laser/elétrons | 15-100 mícrons | Ideal arredondado e esférico | >99%, controlado por umidade/oxigênio | Densidade máxima teórica acima de 50% | Mais de 10 vezes típico |

| Jateamento de ligantes | 20-100+ mícrons | Menos crítico, pode usar subprodutos | 97%+ | Densidade máxima teórica acima de 50% | 2 a 3 vezes |

| Deposição de energia direcionada | 50-300 mícrons | Formas irregulares permitidas | 98%+ | Densidade máxima teórica acima de 50% | Não reutilizado |

Os fabricantes de materiais buscam equilibrar essas metas para obter impressões ideais. Eles também garantem que a composição química e a microestrutura suportem o desempenho mecânico.

Fornecedores e preços de metal em pó

Muitos fabricantes estabelecidos e produtores emergentes abastecem o crescente mercado de pós metálicos para impressão:

| Fornecedor | Materiais | Descrição | Preços |

|---|---|---|---|

| Sandvik Osprey | Aços inoxidáveis, cromo cobalto, ligas de Ti, ligas de Ni | Amplo portfólio para a maioria dos métodos de impressão | 20-2000 por kg |

| Tecnologia LPW | Aços inoxidáveis, aços para ferramentas, ligas de Ni, ligas de Ti, exóticos | Pós metálicos destinados a aplicações de ponta | 4000-50000 por kg |

| Aditivo Carpenter | Aços inoxidáveis, ligas de Ti, CoCr, ligas de Al, ligas de Cu | Ligas personalizadas e otimização de partículas | 30-2000$ por kg |

| Conceito de laser aditivo da GE | Aços inoxidáveis, aços para ferramentas, ligas de CoCr | Pós OEM para impressoras Concept Laser | 100-500 por kg |

| Hoganas | Aços inoxidáveis, aços para ferramentas | Focado mais na impressão de metal encadernado | 9-20 por kg |

| Valimet | Aços inoxidáveis, ligas de Co, ligas de Cu, exóticos | Especialistas em grau de prensa+sinterização de alta pureza | 300-5000 por kg |

Os preços dependem dos volumes dos pedidos, dos prazos de entrega, dos graus especiais e da dinâmica do mercado. As grandes produções costumam ser negociadas com descontos para grandes quantidades.

Comparação de pós para impressão de metais com base em fatores-chave

Existem compensações ao selecionar pós para qualidade, custo, disponibilidade e aplicações:

Prós dos pós de impressão 3D de metal:

- Liberdade de design dos processos aditivos e subtrativos

- Geometrias complexas e leves otimizadas para a função

- Consolidação de peças de múltiplos componentes para "montagens impressas"

- Ligas personalizadas adaptadas às necessidades mecânicas mais exigentes

- Material de entrada de alta pureza para propriedades conhecidas

- Produção just-in-time de componentes sob demanda

Contras dos pós para impressão 3D em metal

- Custo geralmente mais alto do que a fabricação tradicional em volumes menores

- Velocidade de produção limitada em relação à fabricação em massa

- Carga de testes de qualificação inicial por aplicativo

- Economias de escala limitadas nos estágios iniciais de adoção

- Necessidade de manuseio especial e ambientes controlados

- Curva de aprendizado acentuada para aplicar adequadamente

Com o progresso reduzindo os custos e ampliando as opções, a AM de metal atinge o equilíbrio ideal para um nicho em expansão.

Perguntas frequentes

Como os pós metálicos são otimizados especificamente para a impressão 3D?

Os fornecedores investem extensivamente em caracterização de partículas, engenharia de formas, refinamento de pureza, aprimoramento da microestrutura e produção consistente adaptada aos requisitos da tecnologia AM. Isso melhora o empacotamento, a capacidade de espalhamento, a cinética de sinterização e a confiabilidade.

Qual é o ambiente de armazenamento ideal para pós metálicos imprimíveis?

Recipientes/hoppers selados e controlados por umidade e oxigênio com enchimento de gás inerte seco são usados para evitar a contaminação que interromperia a impressão. O aço inoxidável ou as ligas de níquel ajudam a minimizar a reatividade adicional. Precauções adequadas de EPI também devem ser usadas durante o manuseio.

Como as impressões com falha ou recicladas devem ser tratadas para a recuperação de pó metálico?

Todos os pós não sinterizados após uma impressão com falha ou concluída podem ser filtrados, peneirados em frações de tamanho e testados quanto à contaminação antes de serem misturados novamente ao pó fresco em proporções controladas, normalmente com níveis máximos de contaminação de 10-30%.

Qual processo de impressão 3D de metal usa a maior faixa de tamanho de partícula?

O jato de aglutinante suporta o mais amplo espectro, de 20 mícrons a mais de 100 mícrons, uma vez que o pó é apenas aglutinado, e não fundido diretamente por lasers ou feixes de elétrons, que exigem distribuições de tamanho mais restritas.

Quais materiais oferecem a melhor resistência ao desgaste?

As superligas de cobalto-cromo, seguidas pelas de níquel, geralmente oferecem o melhor desempenho contra desgaste, com níveis de dureza superiores a 50 HRC, mantendo a resistência e a dureza em altas temperaturas de operação, o que as torna ideais para rolamentos de metal sobre metal, ferramentas de corte e aplicações semelhantes.

conhecer mais processos de impressão 3D

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance