1. Introdução

A Inconel, uma família de superligas à base de níquel, tem atraído uma atenção significativa no setor de manufatura devido às suas propriedades e desempenho excepcionais em condições extremas. Com o surgimento da manufatura aditiva, também conhecida como impressão 3D, a produção de componentes complexos e de alto desempenho usando Inconel se tornou mais acessível e eficiente. Este artigo explora o mundo da Manufatura aditiva de InconelO objetivo é analisar suas vantagens, aplicações, desafios, avanços tecnológicos e perspectivas futuras.

2. O que é Inconel?

Antes de mergulhar na manufatura aditiva da Inconel, é fundamental entender o que é a Inconel e por que ela tem tanta importância em vários setores. Inconel é o nome de marca registrada de um grupo de superligas à base de níquel-cromo conhecidas por sua excelente resistência à corrosão, ao calor e a altas tensões mecânicas. Essas ligas são comumente usadas em ambientes extremos, incluindo aplicações aeroespaciais, de processamento químico e marítimas. As ligas Inconel oferecem excelente força, resistência à oxidação e resistência à fluência em temperaturas elevadas, o que as torna ideais para aplicações críticas.

3. Manufatura aditiva: Uma breve visão geral

A manufatura aditiva, geralmente chamada de impressão 3D, é uma tecnologia transformadora que permite a criação de objetos tridimensionais camada por camada. Diferentemente dos métodos tradicionais de manufatura subtrativa, como usinagem ou fundição, a manufatura aditiva constrói um componente a partir do zero, usando modelos de design assistido por computador (CAD) como modelo. Essa abordagem inovadora oferece inúmeras vantagens, incluindo liberdade de design, redução de desperdício e maior personalização.

4. Manufatura aditiva de Inconel: Vantagens e aplicações

A manufatura aditiva de Inconel abriu novos caminhos para a produção de componentes complexos que antes eram desafiadores ou impossíveis de fabricar usando métodos convencionais. Vamos explorar algumas das principais vantagens e aplicações da manufatura aditiva de Inconel.

4.1 Indústria aeroespacial

O setor aeroespacial adotou rapidamente a manufatura aditiva de Inconel devido à sua capacidade de produzir componentes leves e de alta resistência com geometrias complexas. A manufatura aditiva permite a produção de lâminas de turbina complexas, bicos de combustível e componentes estruturais com peso reduzido e desempenho aprimorado. A capacidade de consolidar várias peças em um único componente aumenta a eficiência geral e reduz o tempo de montagem.

4.2 Indústria automotiva

A manufatura aditiva de Inconel também encontra aplicações no setor automotivo, principalmente em veículos de alto desempenho e de corrida. Com a utilização de técnicas de manufatura aditiva, os fabricantes podem produzir sistemas de escapamento, componentes de turbocompressores e peças de motor com resistência ao calor e propriedades mecânicas superiores. A natureza leve das ligas Inconel ajuda a melhorar a eficiência do combustível e o desempenho geral.

4.3 Setor médico

O setor médico testemunhou avanços notáveis com a integração da manufatura aditiva Inconel. Implantes, próteses e instrumentos cirúrgicos personalizados podem ser adaptados às necessidades individuais dos pacientes, oferecendo melhor funcionalidade e resultados para os pacientes. Além disso, a biocompatibilidade e a resistência à corrosão do Inconel o tornam uma excelente opção para aplicações médicas.

4.4 Indústria de petróleo e gás

As ligas Inconel são utilizadas há muito tempo no setor de petróleo e gás devido à sua capacidade de resistir a condições operacionais adversas. Com a manufatura aditiva, a produção de ferramentas de fundo de poço, trocadores de calor e válvulas resistentes à corrosão se torna mais eficiente. A capacidade de fabricar rapidamente peças de reposição sob demanda reduz o tempo de inatividade e os custos de manutenção.

5. Desafios e limitações da manufatura aditiva de Inconel

Embora a manufatura aditiva de Inconel ofereça inúmeras vantagens, ela também apresenta vários desafios e limitações que precisam ser abordados para uma adoção mais ampla.

5.1 Propriedades do material

As ligas Inconel possuem propriedades materiais exclusivas, incluindo altos pontos de fusão e coeficientes de expansão térmica, que podem representar desafios durante o processo de manufatura aditiva. A otimização de parâmetros como a potência do laser, a velocidade de varredura e a temperatura do leito de pó é fundamental para obter as propriedades desejáveis do material no componente final.

5.2 Complexidade do processo

A fabricação aditiva de componentes Inconel envolve ciclos térmicos complexos, solidificação rápida e possíveis defeitos microestruturais. A compreensão e o controle dessa intrincada dinâmica de processo exigem conhecimento especializado e técnicas avançadas de monitoramento de processos. A otimização do processo e a seleção de parâmetros desempenham um papel fundamental para garantir a qualidade e a confiabilidade das peças fabricadas.

5.3 Controle de qualidade

Manter o controle de qualidade na fabricação de aditivos Inconel é essencial para atender aos padrões do setor e aos requisitos de certificação. A inspeção e a validação de geometrias complexas, estruturas internas e acabamentos de superfície exigem métodos inovadores de testes não destrutivos. Garantir a qualidade consistente em todo o processo de fabricação é fundamental para evitar falhas nos componentes e garantir a segurança.

6. Avanços nas tecnologias de manufatura aditiva de Inconel

Para superar os desafios mencionados anteriormente, pesquisadores e especialistas do setor fizeram progressos significativos no avanço das tecnologias de manufatura aditiva de Inconel. Vamos explorar algumas das técnicas mais importantes utilizadas na produção de componentes Inconel.

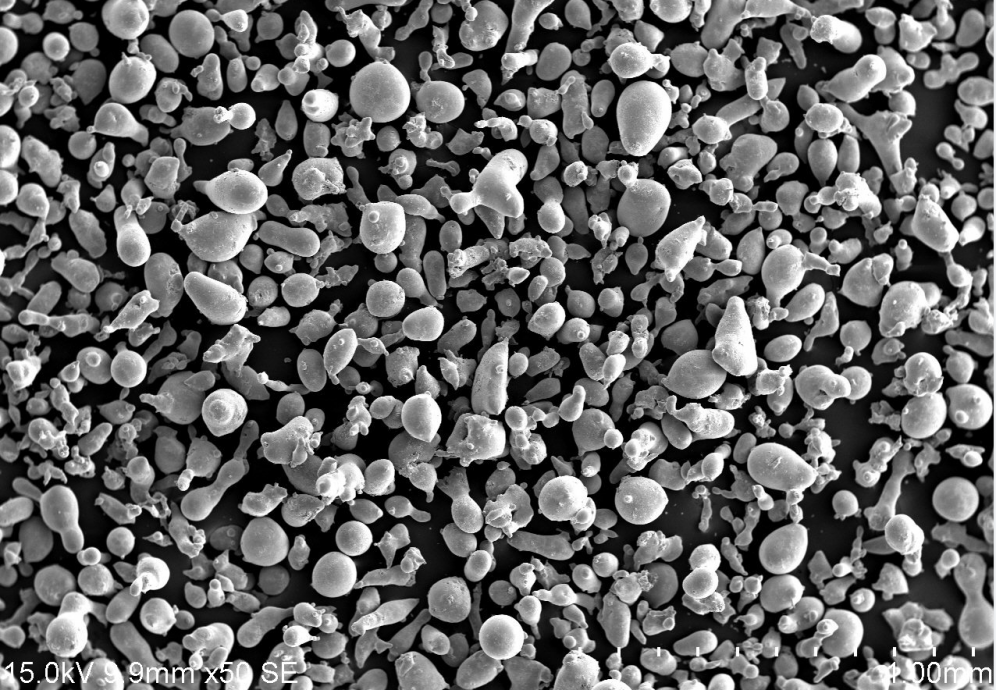

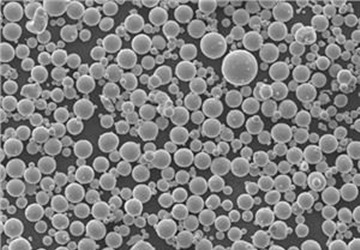

6.1 Fusão de leito de pó a laser (LPBF)

A fusão a laser em leito de pó, também conhecida como fusão seletiva a laser (SLM), é uma técnica amplamente adotada para a manufatura aditiva de Inconel. Ela envolve a fusão seletiva de uma camada de Inconel em pó usando um feixe de laser, seguida pela adição de camadas subsequentes até que a peça desejada esteja totalmente formada. A LPBF oferece excelente precisão, controle e a capacidade de produzir geometrias complexas.

6.2 Fusão por feixe de elétrons (EBM)

A fusão por feixe de elétrons utiliza um feixe de elétrons em vez de um laser para fundir seletivamente o Inconel em pó. O EBM oferece vantagens como taxas de construção mais rápidas, redução da tensão residual e maior densidade da peça. Essa técnica é adequada para componentes de grande escala e encontra aplicações nos setores aeroespacial e de geração de energia.

6.3 Deposição de energia direcionada (DED)

O Directed Energy Deposition emprega uma fonte de energia focada, como um laser ou feixe de elétrons, para derreter o pó de Inconel à medida que ele é depositado. Essa técnica permite a fabricação de componentes com formato próximo ao da rede, o reparo de peças existentes e a capacidade de incorporar vários materiais em uma única construção. A DED oferece flexibilidade e versatilidade em termos de tamanho e complexidade do componente.

7. Tendências futuras e possíveis desenvolvimentos

O futuro da manufatura aditiva de Inconel parece promissor, com esforços contínuos de pesquisa e desenvolvimento focados em abordar as limitações existentes e explorar novas aplicações. Alguns possíveis desenvolvimentos incluem o uso de técnicas de fabricação híbridas, ferramentas aprimoradas de simulação de processos e avanços no pós-processamento e no acabamento de superfícies. À medida que a tecnologia continua a evoluir, podemos esperar que a manufatura aditiva de Inconel revolucione ainda mais vários setores.

8. Conclusão

A manufatura aditiva Inconel revolucionou a produção de componentes complexos com propriedades e desempenho excepcionais de materiais. Com suas vantagens nos setores aeroespacial, automotivo, médico e de petróleo e gás, a manufatura aditiva de Inconel está permitindo que os fabricantes criem peças leves e de alta resistência com geometrias complexas. Apesar dos desafios impostos pelas propriedades do material, complexidade do processo e controle de qualidade, os avanços nas tecnologias de manufatura aditiva de Inconel, como Laser Powder Bed Fusion (LPBF), Electron Beam Melting (EBM) e Directed Energy Deposition (DED), abriram caminho para uma produção mais eficiente e confiável.

Olhando para o futuro, o futuro da manufatura aditiva de Inconel reserva possibilidades interessantes. Pesquisadores e especialistas do setor estão trabalhando ativamente para superar as limitações atuais e explorar novas aplicações. Técnicas de fabricação híbridas, ferramentas aprimoradas de simulação de processos e avanços no pós-processamento e no acabamento de superfícies estão entre as áreas de foco. À medida que esses desenvolvimentos continuam a se desenvolver, espera-se que a manufatura aditiva de Inconel traga mais avanços e transformações em todos os setores.

perguntas frequentes

1. O que é a manufatura aditiva de Inconel? A manufatura aditiva da Inconel refere-se ao processo de usar a tecnologia de impressão 3D para fabricar componentes usando ligas Inconel. Ela permite a produção de peças complexas e de alto desempenho com propriedades materiais excepcionais.

2. Quais são as vantagens da manufatura aditiva de Inconel? Algumas vantagens da manufatura aditiva de Inconel incluem a capacidade de produzir componentes leves e de alta resistência, liberdade de design, redução de desperdício, maior personalização e maior eficiência em vários setores.

3. Quais setores se beneficiam da manufatura aditiva Inconel? A manufatura aditiva de Inconel encontra aplicações em setores como o aeroespacial, automotivo, médico e de petróleo e gás. Ela é particularmente benéfica para a produção de componentes que exigem alta resistência, resistência ao calor e resistência à corrosão.

4. Quais são os desafios da manufatura aditiva de Inconel? Os desafios na fabricação de aditivos Inconel incluem a otimização das propriedades do material, o gerenciamento da complexidade do processo e a garantia do controle de qualidade. As características exclusivas das ligas Inconel exigem uma seleção cuidadosa dos parâmetros e técnicas avançadas de monitoramento.

5. Quais são as tendências futuras na manufatura aditiva de Inconel? As tendências futuras na manufatura aditiva de Inconel envolvem técnicas de manufatura híbridas, ferramentas aprimoradas de simulação de processos e avanços no pós-processamento e no acabamento de superfícies. Esses desenvolvimentos visam superar as limitações e expandir a gama de aplicações.