Visão geral

Cadinhos de indução revestidos de cerâmica são componentes essenciais no setor metalúrgico, especialmente para a fusão e fundição de vários metais e ligas. Esses cadinhos oferecem uma combinação de resistência térmica superior, inércia química e durabilidade, o que os torna indispensáveis para aplicações de alta temperatura. Este artigo investiga os meandros dos cadinhos de indução revestidos de cerâmica, explorando sua composição, propriedades, aplicações e os pós metálicos específicos usados em conjunto com eles.

O que são cadinhos de indução com revestimento de cerâmica?

Os cadinhos de indução com revestimento de cerâmica são recipientes especialmente projetados para uso em fornos de indução. O revestimento desses cadinhos é feito de materiais cerâmicos avançados, proporcionando excelente resistência a altas temperaturas e reações químicas. Essas propriedades os tornam ideais para derreter e reter metais fundidos sem contaminá-los.

Composição de cadinhos de indução com revestimento de cerâmica

A composição dos cadinhos de indução revestidos de cerâmica é fundamental para seu desempenho. Os principais materiais usados no revestimento incluem:

| Material | Descrição |

|---|---|

| Alumina (Al₂O₃) | Alto ponto de fusão, excelente resistência a choques térmicos e inércia química. |

| Carbeto de silício (SiC) | Alta condutividade térmica, durabilidade e resistência ao desgaste e à corrosão. |

| Zircônia (ZrO₂) | Isolamento térmico excepcional, alto ponto de fusão e resistência a metais fundidos. |

| Magnésia (MgO) | Altas propriedades refratárias, resistência à escória e estabilidade química. |

Características de Cadinhos de indução com revestimento de cerâmica

Os cadinhos de indução revestidos de cerâmica apresentam uma série de características que os tornam adequados para uso industrial:

- Estabilidade térmica: Resiste a altas temperaturas sem deformação.

- Inércia química: Resiste a reações com metais fundidos.

- Durabilidade: Longa vida útil devido à alta resistência ao desgaste e à corrosão.

- Resistência a choques térmicos: Suporta mudanças rápidas de temperatura sem rachar.

Aplicações de cadinhos de indução com revestimento de cerâmica

Os cadinhos de indução revestidos de cerâmica encontram aplicações em vários setores:

| Setor | Formulários |

|---|---|

| Metalurgia | Fusão e fundição de metais ferrosos e não ferrosos. |

| Eletrônicos | Produção de materiais semicondutores. |

| Aeroespacial | Fabricação de ligas metálicas de alto desempenho. |

| Automotivo | Fabricação de componentes de motores e outras peças metálicas. |

| Joias | Fusão e refino de metais preciosos. |

Especificações, tamanhos, classes e padrões

Os cadinhos de indução revestidos de cerâmica vêm em várias especificações para atender a diversas necessidades industriais:

| Especificação | Detalhes |

|---|---|

| Tamanhos | Varia de pequenos tamanhos de laboratório a grandes tamanhos industriais. |

| Notas | Variam de acordo com a composição do material e a aplicação pretendida. |

| Padrões | Atende a padrões internacionais como ISO, ASTM e DIN. |

Detalhes de fornecedores e preços

Vários fornecedores oferecem cadinhos de indução revestidos de cerâmicaO preço varia de acordo com o tamanho, o material e o grau:

| Fornecedor | Linha de produtos | Faixa de preço |

|---|---|---|

| Morgan Materiais Avançados | Cadinhos de cerâmica de alto desempenho. | $100 - $5000 por unidade. |

| Saint-Gobain | Ampla variedade de tamanhos e materiais. | $200 - $6000 por unidade. |

| RHI Magnesita | Cadinhos de nível industrial para uso em serviços pesados. | $150 - $5500 por unidade. |

| CeramTec | Cadinhos personalizados para aplicações específicas. | $250 - $7000 por unidade. |

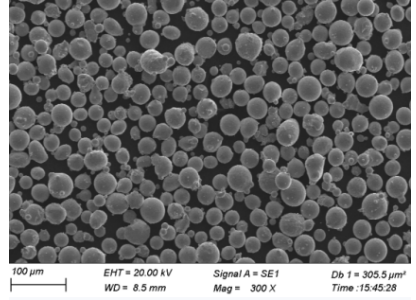

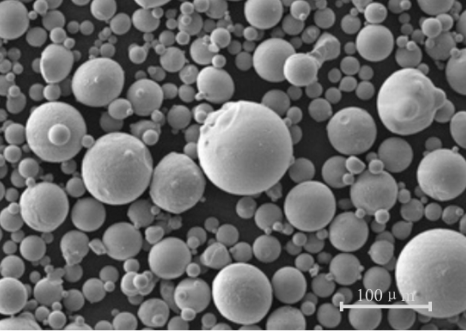

Comparação de modelos de pós metálicos para uso com cadinhos de indução revestidos de cerâmica

O uso de pós metálicos específicos com cadinhos de indução revestidos de cerâmica melhora seu desempenho. Aqui estão alguns pós metálicos notáveis:

1. Pó de liga de alumínio

Composição: Principalmente alumínio com traços de silício, magnésio e cobre.

Propriedades: Leve, alta condutividade térmica, excelente resistência à corrosão.

Formulários: Componentes aeroespaciais, peças automotivas e gabinetes eletrônicos.

2. Pó de cobre

Composição: Cobre puro ou ligas de cobre.

Propriedades: Excelente condutividade elétrica e térmica, alta ductilidade.

Formulários: Contatos elétricos, trocadores de calor e placas de circuito impresso.

3. Níquel em pó

Composição: Níquel puro ou ligas de níquel.

Propriedades: Alto ponto de fusão, resistência à corrosão, propriedades magnéticas.

Formulários: Eletrodos de bateria, catalisadores e superligas para aplicações em alta temperatura.

4. Pó de titânio

Composição: Titânio puro ou ligas de titânio.

Propriedades: Alta relação resistência/peso, excelente resistência à corrosão, biocompatibilidade.

Formulários: Implantes médicos, componentes aeroespaciais e artigos esportivos.

5. Pó de aço inoxidável

Composição: Ferro, cromo, níquel e molibdênio.

Propriedades: Resistência à corrosão, alta resistência, boa usinabilidade.

Formulários: Peças automotivas, utensílios de cozinha e instrumentos médicos.

6. Pó de cobalto-cromo

Composição: Cobalto, cromo e molibdênio.

Propriedades: Alta resistência ao desgaste, excelente resistência à corrosão, biocompatibilidade.

Formulários: Implantes dentários, implantes ortopédicos e lâminas de turbina.

7. Magnésio em pó

Composição: Magnésio puro ou ligas de magnésio.

Propriedades: Leve, alta relação resistência/peso, boa usinabilidade.

Formulários: Componentes aeroespaciais, peças automotivas e dispositivos eletrônicos.

8. Pó de tungstênio

Composição: Tungstênio puro ou ligas de tungstênio.

Propriedades: Alto ponto de fusão, alta densidade, boa condutividade térmica.

Formulários: Contatos elétricos, dissipadores de calor e proteção contra radiação.

9. Pó de ferro

Composição: Ferro puro ou ligas de ferro.

Propriedades: Alta resistência, boas propriedades magnéticas, custo-benefício.

Formulários: Peças automotivas, materiais magnéticos e componentes sinterizados.

10. Pó de zircônio

Composição: Zircônio puro ou ligas de zircônio.

Propriedades: Alta resistência à corrosão, excelentes propriedades térmicas, biocompatibilidade.

Formulários: Reatores nucleares, implantes médicos e componentes aeroespaciais.

Comparação de pós metálicos

| Pó metálico | Vantagens | Desvantagens |

|---|---|---|

| Liga de alumínio | Leve e com boa condutividade térmica. | Ponto de fusão mais baixo em comparação com outros metais. |

| Cobre | Excelente condutividade e ductilidade. | Propenso à oxidação, relativamente pesado. |

| Níquel | Alto ponto de fusão, resistente à corrosão. | Propriedades caras e magnéticas podem ser indesejáveis. |

| Titânio | Alta relação resistência/peso, biocompatível. | Caro e difícil de usinar. |

| Aço inoxidável | Resistente à corrosão, forte. | Mais pesado do que algumas alternativas e caro. |

| Cobalto-cromo | Resistente ao desgaste e à corrosão, biocompatível. | Muito caro e difícil de usinar. |

| Magnésio | Leve, com boa usinabilidade. | Altamente reativo, propenso à oxidação. |

| Tungstênio | Alto ponto de fusão, denso. | Muito difícil de usinar e caro. |

| Ferro | Forte e econômico. | Propenso à ferrugem, relativamente pesado. |

| Zircônio | Resistente à corrosão, biocompatível. | Caro, difícil de obter. |

Escolhendo o pó metálico certo

A seleção do pó metálico adequado para uso com cadinhos de indução revestidos de cerâmica depende da aplicação pretendida e dos requisitos específicos, como ponto de fusão, condutividade térmica, resistência à corrosão e custo. Cada pó metálico oferece propriedades exclusivas que o tornam adequado para diferentes aplicações industriais.

Vantagens e limitações do Cadinhos de indução com revestimento de cerâmica

| Vantagens | Limitações |

|---|---|

| Alta resistência térmica | Custo inicial mais alto em comparação com algumas alternativas. |

| Inércia química | Requer manuseio cuidadoso para evitar danos. |

| Durabilidade e longa vida útil | Não é adequado para todos os tipos de metais. |

| Resistência ao choque térmico | É necessário um processo de fabricação especializado. |

Fatores a serem considerados ao usar cadinhos de indução com revestimento de cerâmica

Ao selecionar e usar cadinhos de indução revestidos de cerâmica, considere os seguintes fatores:

- Tipo de metal: Garanta a compatibilidade entre o material do cadinho e o metal que está sendo fundido.

- Temperatura operacional: Escolha um cadinho que possa suportar a faixa de temperatura necessária.

- Reações químicas: Considere o potencial de reações químicas entre o cadinho e o metal fundido.

- Tamanho e forma: Selecione um cadinho que se encaixe no forno e atenda aos requisitos de volume.

- Custo: Equilibre o custo inicial com a vida útil e os benefícios de desempenho esperados.

perguntas frequentes

Quais são os principais benefícios de usar cadinhos de indução revestidos de cerâmica?

Os cadinhos de indução revestidos de cerâmica oferecem alta resistência térmica, inércia química, durabilidade e excelente resistência a choques térmicos. Essas propriedades os tornam ideais para aplicações de fusão de metais em alta temperatura, garantindo longevidade e desempenho consistente.

O que é um cadinho de indução revestido de cerâmica?

Um cadinho de indução revestido de cerâmica é um recipiente usado para fundir metais em altas temperaturas. Ele apresenta um revestimento interno de cerâmica que proporciona excelente resistência ao calor e inércia química, o que é crucial para muitas aplicações de metal fundido. O revestimento externo é normalmente feito de metal e abriga uma bobina de indução que gera calor por meio de indução eletromagnética.

Quais são as vantagens de usar um cadinho de indução revestido de cerâmica?

Resistência a altas temperaturas: Os revestimentos de cerâmica podem suportar temperaturas extremamente altas, permitindo a fusão de vários metais.

Quais são as desvantagens de usar um cadinho de indução revestido de cerâmica?

Inércia química: O material cerâmico resiste a reações com muitos metais fundidos, reduzindo a contaminação.

Derretimento limpo e eficiente: O aquecimento por indução minimiza a perda de energia e proporciona um processo de aquecimento limpo e controlado.

Características de vazamento aprimoradas: O revestimento cerâmico liso pode melhorar o fluxo de metal durante o vazamento.

Fragilidade: Em comparação com os cadinhos de metal, o revestimento de cerâmica é mais suscetível a rachaduras ou lascas se for mal manuseado.

Resistência ao choque térmico: Mudanças bruscas de temperatura podem danificar o revestimento de cerâmica. Procedimentos adequados de pré-aquecimento e resfriamento são essenciais.

Custo: Os cadinhos revestidos de cerâmica podem ser mais caros do que alguns cadinhos tradicionais.