Pó de ligas de estanho refere-se a formas de metalurgia do pó de estanho combinadas com outros elementos metálicos para produzir ligas com propriedades aprimoradas. O estanho é um metal macio, branco-prateado, muito leve e fácil de derreter, o que o torna adequado para aplicações de ligas. Quando processadas em um pó fino e compactadas em peças, as ligas de estanho podem oferecer vantagens como controle dimensional preciso, composição uniforme e a capacidade de criar geometrias de componentes mais complexas.

Visão geral de Ligas de estanho em pó

Os pós de liga de estanho oferecem vantagens exclusivas para a fabricação de componentes e produtos industriais em que são necessárias propriedades específicas do material. Os principais detalhes incluem:

- Disponível como pós pré-ligados com composição uniforme ou misturas de elementos

- Gama de elementos de liga como cobre, antimônio, prata, bismuto, zinco, chumbo

- Tamanhos de partículas de menos de 10 mícrons a mais de 150 mícrons

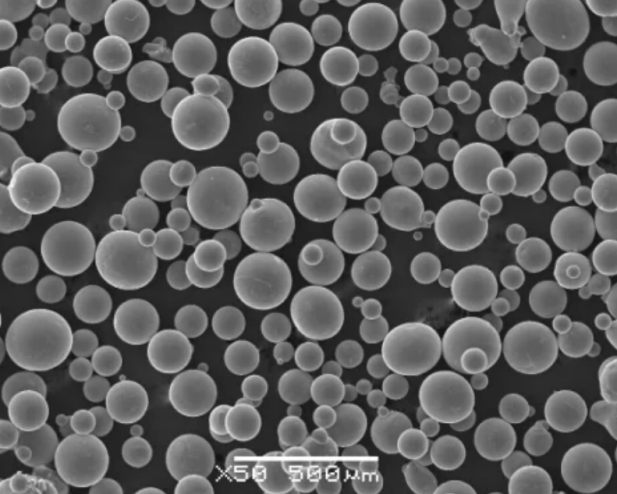

- Morfologias de partículas esféricas, irregulares ou mistas

- Pó solto ou pré-formas consolidadas para sinterização

- Produzido por atomização, eletrólise, processo de carbonila

- Propriedades otimizadas com o ajuste da composição e das características do pó

- Sinterizado em peças de forma líquida por meio de compactação e aquecimento a frio/quente

- Oferece precisão dimensional, estabilidade, pureza do material e economia de custos

Tabela 1. Tipos e composições de pós comuns de liga de estanho

| Tipo de liga | Composição típica |

|---|---|

| Estanho-cobre | 90Sn/10Cu, 80Sn/20Cu |

| Antimônio de estanho | 95Sn/5Sb, 90Sn/10Sb |

| Estanho-prata | 96,5Sn/3,5Ag |

| Estanho-Bismuto | 58Sn/42Bi (eutético) |

| Estanho-Zinco | 90Sn/10Zn |

| Estanho-Chumbo | 60Sn/40Pb (eutético) |

Tabela 2. Propriedades e características dos pós de liga de estanho

| Propriedade | Descrição |

|---|---|

| Forma da partícula | Esférico, irregular ou misto |

| Distribuição do tamanho das partículas | Normalmente, de 10 a 150 mícrons |

| Densidade da torneira | Varia de acordo com a composição (2-5 g/cc) |

| Taxa de fluxo | Geralmente bom devido ao formato esférico |

| Compressibilidade | Moderado com base na ductilidade da liga |

| Resposta de sinterização | Excelente, atinge 90-95% de densidade forjada |

| Propriedades mecânicas | Módulo, resistência e ductilidade definidos pela composição |

| Propriedades térmicas | Ponto de fusão reduzido em relação ao estanho puro (232°C) por teor de liga |

| Propriedades elétricas | A liga ajusta a condutividade do estanho puro |

Tabela 3. Aplicações e usos de peças em pó de liga de estanho

| Setor | Formulários |

|---|---|

| Automotivo | Buchas, arruelas, limpadores de para-brisa, conectores |

| Eletrônicos | Blindagem, contatos, terminais, soldas |

| Industrial | Rolamentos, engrenagens, vedações, fixadores, espaçadores |

| Consumidor | Talheres, zíperes, embalagens, cosméticos |

Tabela 4. Especificações e graus dos pós de liga de estanho

| Nota padrão | Composição |

|---|---|

| Cu90/10 | 90% estanho, 10% cobre |

| Cu80/20 | Estanho 80%, cobre 20% |

| Sb5 | 95% estanho, 5% antimônio |

| Sb10 | 90% estanho, 10% antimônio |

| Ag3.5 | 96,5% de estanho, 3,5% de prata |

| Zn90/10 | 90% estanho, 10% zinco |

Tabela 5. Fornecedores e preços

| Fornecedor | Preços |

|---|---|

| Metais Belmont | $15-25/lb |

| Metal Powder Company | $10-35/lb |

| Produtos de metal da SCM | $12-30/lb |

| Produtos químicos avançados | $18-40/lb |

O preço varia de acordo com a composição da liga, as características das partículas, o volume do pedido e os requisitos de pureza.

Tabela 6. Comparação dos pós de liga de estanho

| Parâmetro | Pó solto | Pré-forma compactada a quente |

|---|---|---|

| Custo | Inferior | Mais alto |

| Prazo de entrega | Mais curto | Mais longo |

| Personalização | Menos flexível | Mais personalizável |

| Processamento | Requer estágio de sinterização | Diretamente sinterizável |

| Propriedades | Variável entre as peças | Consistente no desempenho |

| Formulários | Geometrias de peças simples | Formas complexas, usos premium |

Vantagens de Pó de liga de estanho Peças:

- Precisão e estabilidade dimensional

- Uniformidade de composição em grandes volumes

- É possível obter geometrias complexas

- Forma de rede próxima para minimizar a usinagem

- Sinterização simultânea de conjuntos

- Propriedades mecânicas aprimoradas

- Alta taxa de produção e menor custo

- Pureza da metalurgia do pó em composições difíceis

Limitações das peças em pó de liga de estanho:

- Custo mais alto para pó pré-ligado

- Processo de fabricação em vários estágios

- Tamanho máximo da peça restrito pelas prensas

- Menor ductilidade em comparação com as ligas fundidas

- Quantidades mínimas de pedido maiores

- Base de fornecedores limitada para ligas especiais

Opções de composição para pó de liga de estanho

Há uma grande variedade de metais ligados ao estanho para melhorar propriedades específicas, como força, dureza, usinabilidade, ponto de fusão ou resistência à corrosão, quando comparados ao pó de estanho puro.

Liga com cobre

O cobre é um dos elementos de liga mais comuns para o pó de estanho até a adição 20%. Os benefícios incluem:

- Aumenta significativamente a resistência e a dureza

- Melhora as propriedades térmicas

- Aumenta a resistência à corrosão

- Cor dourada semelhante ao bronze para aplicações decorativas

- As ligas da família do latão imitam as propriedades dos materiais forjados

Melhor equilíbrio entre resistência, ductilidade e custo com adição de cobre 10% como a classe Cu90/10.

Liga com antimônio

Adições de antimônio de até 10% são usadas para:

- Melhorar as propriedades mecânicas

- Aumento da dureza para resistência ao desgaste

- Mantém a resistência em serviços com temperaturas mais altas

- Fornecer suporte para a geometria da peça sem distorção

O antimônio também atua como agente de refino de grãos para gerar acabamentos mais suaves.

Liga com prata

Um teor de prata de 3-3,5% proporciona excelentes benefícios:

- Aumento drástico do alongamento e da energia de impacto

- Melhoria substancial da resistência à fadiga

- Usinabilidade e vida útil da ferramenta aprimoradas

- Suprime problemas de pragas de estanho no material

O equilíbrio entre alta ductilidade e resistência faz com que o Ag3.5 seja comumente usado.

Liga com bismuto

O bismuto é ligado ao estanho em uma ampla faixa até 55% para dar origem a ele:

- Substituição elementar de ligas de chumbo mais tóxicas

- Propriedades autolubrificantes

- Baixos pontos de fusão

- Estabilidade dimensional

- Aplicações de união de metais como ligas fusíveis

- Capacidade de solda com baixo ponto de fusão

O bismuto 42% é de grau eutético para o ponto de fusão mais baixo.

Liga com zinco

O zinco em níveis de adição em torno de 5-10% oferece as vantagens de:

- Maior dureza e resistência à tração

- Propriedades de rolamento aprimoradas

- Melhor resistência à corrosão

- Coloração branca mais brilhante para peças decorativas

- Custo mais baixo do que outros elementos de liga

O zinco também controla o tamanho do grão para obter propriedades mecânicas mais consistentes.

Liga com chumbo

Embora sua toxicidade esteja sendo reduzida, o chumbo ainda é usado como liga com o estanho, principalmente para:

- Usinabilidade e autolubrificação aprimoradas

- Temperaturas de fusão mais baixas

- Propriedades de amortecimento de vibração

- Aplicações de alta densidade, como lastros e pesos

O chumbo 40% é a composição eutética para ligas de ponto de fusão mínimo.

Comparação de processos de produção

Há vários métodos comerciais usados para fabricar pó de liga de estanho com diferentes flexibilidade de composição, qualidade do pó e considerações de custo.

Tabela 7. Comparação do processo de produção

| Método | Descrição | Produtos típicos |

|---|---|---|

| Atomização | Fluxo fundido atingido por água ou gás | Pós esféricos pré-ligados |

| Eletrólise | Refinamento eletroquímico a partir do minério | Pós ricos em cobre, irregulares |

| Carbonila | Decomposição térmica de carbonilas | Níquel, ligas de ferro, pequenos lotes |

Atomização é o processo mais comum que permite a produção de alto volume de pós de liga consistentemente esféricos, preferidos para prensagem e sinterização. Esse método flexível pode produzir composições pré-ligadas adaptadas aos requisitos da aplicação.

Eletrólise é usado principalmente para ligas que contêm cobre, nas quais as fontes de minério bruto são refinadas em forma de pó. Ele tem custos mais baixos, mas menos controle sobre a forma do pó e a distribuição do tamanho.

Processo de carbonila decompõe compostos metálicos em pós ultrafinos e altamente puros. Esse método permite ligas exclusivas em lotes menores. Os custos são mais altos devido à necessidade de atmosferas mais controladas.

Aplicativos e mercados

A combinação de economia de custos, flexibilidade de design e aprimoramentos de propriedades torna os produtos em pó de liga de estanho populares em diversos mercados comerciais e de consumo:

Automotivo Buchas, arruelas, molas e outros componentes de motor/transmissão em metal em pó permitem que componentes econômicos e de alta produção atinjam critérios de leveza e desempenho.

Contatos elétricos Conectores, relés, terminais e outros componentes condutores utilizam ligas de estanho sob medida e adições de cobre para equilibrar a condutividade, a dureza e a resistência à corrosão necessárias.

Componentes industriais Os rolamentos de bronze-estanho oferecem autolubrificação sem óleo. As ligas de estanho-prata aumentam a durabilidade de fixadores, engrenagens e buchas que precisam resistir ao desgaste, à escoriação e a condições de alta temperatura.

Ligas de união As ligas fusíveis de baixo ponto de fusão compostas de estanho-bismuto ou estanho-chumbo permitem a produção rápida de juntas de solda e aplicações de liberação de molde a um custo relativamente baixo.

Produtos de consumo A economia de custos combinada com a capacidade de produzir formas complexas torna o pó de liga de estanho ideal para talheres, ferramentas manuais, elementos de zíper, estojos de cosméticos, caixas de eletrônicos e cápsulas de bebidas.

Diretrizes de design de peças

Para aproveitar melhor os benefícios das ligas de estanho em pó, os componentes projetados devem aplicar essas diretrizes de design de peças:

- Use designs próximos à forma de rede com necessidade mínima de usinagem

- Manter espessuras de parede uniformes sempre que possível

- Inclui ângulos de inclinação para facilitar o preenchimento da matriz

- Eliminar recursos decorativos desnecessários

- Restringir os requisitos de tolerância aos recursos

- Projetar conjuntos de intertravamento para colagem de sinterização

- Considere as operações secundárias, como cunhagem, piquetagem

Seguir os princípios de projeto da metalurgia do pó permite que formas complexas e de alto desempenho sejam produzidas de forma econômica.

Perspectiva futura

Tendências atuais que influenciam a demanda por pó de liga de estanho:

Leveza automotiva A substituição de componentes de zinco e alumínio fundidos por ligas de estanho em pó de maior resistência permite uma redução adicional do peso do veículo e ganhos de eficiência de combustível.

Eletrônica de alta temperatura O desenvolvimento de contatos elétricos termicamente estáveis baseados em cobre-estanho e níquel-estanho está possibilitando tecnologias como veículos elétricos, aviônicos e sistemas de lançamento.

Regulamentações ambientais As composições de ligas de estanho estão se afastando das adições tóxicas de chumbo em favor do bismuto e do zinco para uma funcionalidade equivalente.

impressao 3D O jato de aglutinante e outras técnicas aditivas podem aproveitar pós de liga de estanho de baixo custo para novas geometrias e iteração rápida de peças.

Cadeia de suprimentos global A disponibilidade ampliada de suprimentos sustentáveis de minério de estanho, juntamente com a produção localizada de pó de liga, está acelerando a adoção.

perguntas frequentes

Quais são as composições mais comuns de pó de liga de estanho?

As ligas de estanho produzidas nos maiores volumes são de cobre a 10%, antimônio a 5%, prata a 3,5% e zinco a 10%. Essas ligas equilibram o custo e melhoram as propriedades específicas.

Que faixa de tamanho de partícula é típica para aplicações de prensagem?

Uma faixa de tamanho de partícula entre 45 mícrons e 105 mícrons proporciona densidade de empacotamento, acabamento de superfície e características de fluxo ideais durante a compactação da matriz.

O que causa alterações dimensionais durante a sinterização de pó de liga de estanho?

A retração do 10-20% é frequentemente observada devido à densificação do material e à remoção de lubrificantes. As adições de liga e o processamento podem ajudar a controlar os efeitos.

Por que a produção de pó de algumas ligas de estanho é preferível aos métodos de forja ou fundição?

Certas composições, como Cu-Sn, são imiscíveis na solidificação normal do lingote. A produção de pós permite que essas ligas sejam criadas de maneira uniforme.

Como as peças de estanho em pó são consolidadas antes da sinterização?

A compactação a frio usando prensas de até 2.000 toneladas forma pré-formas verdes próximas às dimensões finais. Aglutinantes, lubrificantes e tempo aumentam a densificação durante a prensagem.

Quais operações de pós-produção são comumente usadas em ligas de estanho em pó?

A infiltração é usada para aumentar a densidade. A cunhagem vai além da densidade do 90%. A usinagem, a perfuração e o rosqueamento proporcionam a precisão final da fabricação. O revestimento melhora a resistência à corrosão ou ao desgaste.

Quais são os efeitos da composição da liga no processo de sinterização?

O maior teor de liga reduz a temperatura líquida, aumentando a sinterização da fase líquida. Metais mais difusíveis, como o cobre, melhoram a cinética e a densificação da sinterização em estado sólido.

Quais composições de pó de liga de estanho oferecem a melhor combinação de resistência e ductilidade?

Pequenas adições de cobre a 10%, juntamente com prata a 3%, criam o melhor equilíbrio de resistência à tração acima de 45 ksi e alongamentos de 18-25% em ligas de estanho em pó.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | Propriedades mecânicas | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.