Pó de liga metálica refere-se a pós metálicos finos feitos pela combinação de dois ou mais elementos metálicos para melhorar propriedades como força, resistência à corrosão, ductilidade e condutividade. Este guia oferece uma visão geral do pó de liga metálica, incluindo tipos, métodos de produção, aplicações, especificações, considerações de seleção e perguntas frequentes.

Visão geral do pó de liga metálica

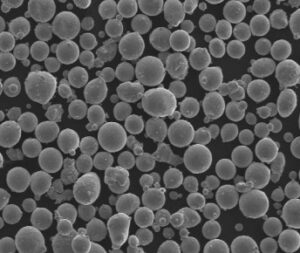

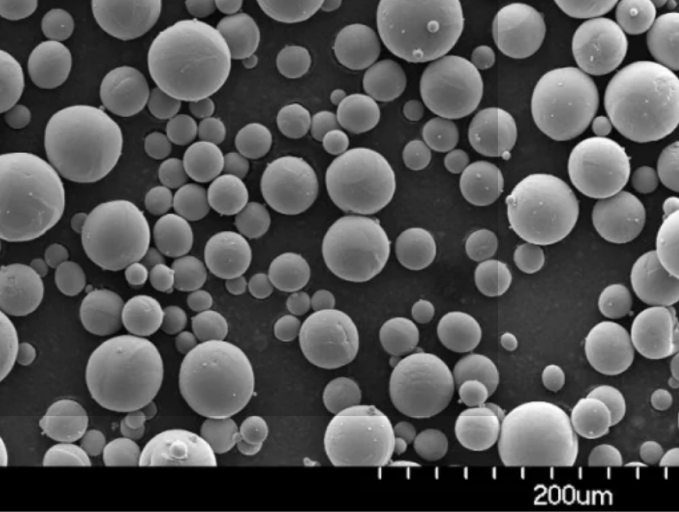

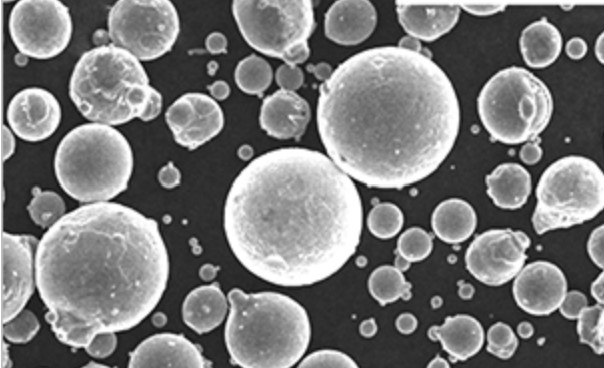

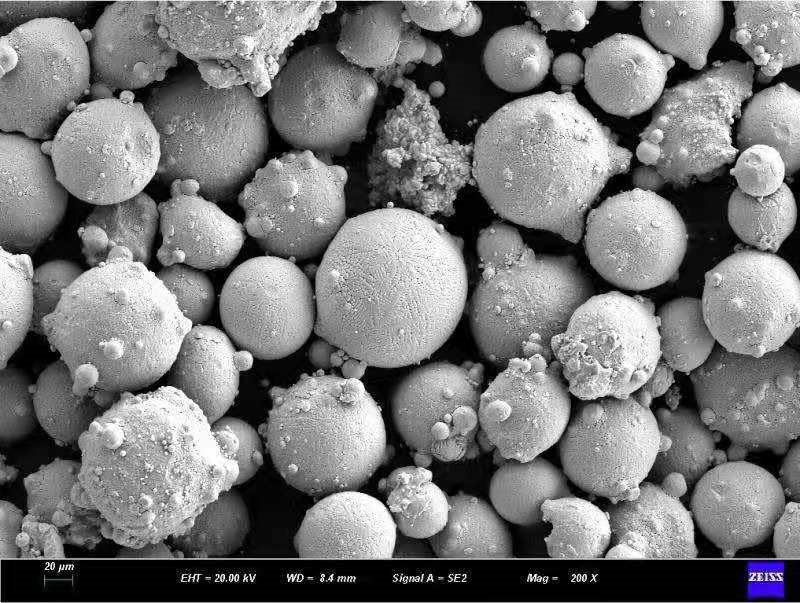

Os pós de ligas metálicas são materiais particulados compostos de dois ou mais metais fabricados por atomização ou redução química em pós esféricos finos, ideais para aplicações industriais.

Os principais benefícios do uso de pós de liga metálica incluem:

- Propriedades personalizadas por meio da combinação de metais

- Estrutura mais uniforme do que as ligas fundidas

- Versatilidade para diversas técnicas de fabricação

- Capacidade de produzir geometrias complexas de componentes

- Excelente repetibilidade e controle de qualidade

- Custo-benefício para produção de alto volume

As ligas metálicas comuns em forma de pó incluem aço inoxidável, aço para ferramentas, superligas, aço de baixa liga, ligas de níquel, ligas de cobalto e muito mais. Tanto as ligas ferrosas quanto as não ferrosas são produzidas em pó.

Os pós de ligas metálicas permitem técnicas de fabricação como moldagem por injeção de metal, manufatura aditiva e metalurgia do pó, bem como revestimentos de superfície.

Tipos de pó de liga metálica

Várias ligas metálicas são convertidas em pó, dependendo das propriedades e aplicações necessárias:

| Tipo de liga | Composição | Propriedades |

|---|---|---|

| Aço inoxidável | Fe, Cr, Ni | Resistência à corrosão |

| Aço para ferramentas | Fe, Cr, C | Resistência ao desgaste |

| Aço de baixa liga | Fe, Mn, C | Força |

| Superligas | Ni, Cr, Co | Resistência ao calor |

| Ligas de cobalto | Co, Cr, W, Ni | Resistência ao desgaste |

| Ligas de cobre | Cu, Zn | Condutividade elétrica |

| Ligas de níquel | Ni, Cr | Resistência à corrosão |

Ao combinar as propriedades do pó, o desempenho pode ser otimizado em termos de dureza, força, ductilidade, condutividade, magnetismo, resistência à corrosão, resistência ao desgaste, resistência a altas temperaturas e outros atributos.

Produção de pó de liga metálica

Os pós de ligas metálicas são produzidos comercialmente por meio de:

- Atomização - A liga derretida é lançada em um jato de água ou gás para formar gotículas.

- Eletrólise - O processo eletrolítico aquoso reduz os íons metálicos a pós.

- Carbonila - O metal reage com o monóxido de carbono para formar pós voláteis.

- Ligas mecânicas - A soldagem e a fratura repetidas criam um pó nanoestruturado.

A atomização é o método mais comum que permite a produção rápida e em larga escala de pós de ligas esféricas consistentes, ideais para processos de fabricação.

Aplicativos de Pó de liga metálica

Graças às suas propriedades personalizadas e à capacidade de formar geometrias complexas, os pós de ligas metálicas permitem diversas aplicações em todos os setores:

Manufatura Aditiva

- Componentes aeroespaciais com superligas

- Implantes médicos com cromo cobalto e titânio

- Protótipos automotivos com aço ferramenta

Moldagem por injeção de metal

- Pequenas peças metálicas complexas, como engrenagens e bicos

- Possibilidade de produção de alto volume

Revestimentos de superfície

- Revestimentos resistentes ao desgaste com aço para ferramentas

- Revestimentos resistentes à corrosão com aço inoxidável

Metalurgia do pó

- Autopeças de alto desempenho

- Ímãs permanentes

- Materiais de fricção, como freios e embreagens

Componentes sinterizados

- Peças estruturais com porosidade controlada

- Filtros, buchas, rolamentos

Pastas para brasagem

- União de metais similares e dissimilares

Indústrias químicas

- Catalisadores metálicos

Eletrônicos

- Filmes condutores e gerenciamento térmico

Especificações de ligas metálicas em pó

Os pós de ligas metálicas são caracterizados pela composição, distribuição do tamanho das partículas, morfologia, fluidez e outras especificações:

Propriedades de ligas metálicas em pó

| Especificação | Valores típicos |

|---|---|

| Composição da liga | Aço, ligas de Ni, Co e Cu |

| Tamanho da partícula | 5 - 150 mícrons |

| Forma da partícula | Esférico, irregular |

| Distribuição de tamanho | D10, D50, D90 |

| Fluidez | Ângulo de repouso, taxa de fluxo |

| Densidade aparente | 2 - 8 g/cm3 |

| Densidade da torneira | Até 80% de densidade sólida |

| Conteúdo de óxido | menos de 2% |

| Teor de umidade | menor que 0,2% |

| Pureza | 98% min |

As características do pó determinam a adequação do processo de fabricação, a qualidade, as propriedades mecânicas e o desempenho.

Pó de liga metálica Tipos de tamanho

Uma das principais especificações é a distribuição do tamanho das partículas. Os pós são classificados em diferentes faixas de tamanho:

Classificação de tamanho de pó de liga metálica

| Tipo | Faixa de tamanho de partícula |

|---|---|

| Pó grosso | 75 a 150 μm |

| Pó médio | 25 a 75 μm |

| Pó fino | 15 a 45 μm |

| Pó extrafino | 5 a 25 μm |

| Nano Pó | Abaixo de 100 nm |

- As partículas maiores melhoram o fluxo e a permeabilidade

- Partículas menores proporcionam maior resolução e densidades

- A maioria dos pós tem menos de 45 μm para processos de fabricação

- Os nanopós oferecem propriedades exclusivas

o tamanho e a forma das partículas são controlados durante a produção e classificados por peneiramento. É possível fazer distribuições de partículas personalizadas.

Fatores na seleção de pós de ligas metálicas

As principais considerações ao selecionar um pó de liga metálica adequado incluem:

- Aplicativo - Propriedades e recursos necessários do material

- Processo de fabricação - Compatibilidade com equipamentos e métodos

- Custo - Custo da matéria-prima e eficiências de produção

- Prazo de entrega - Disponibilidade em estoque ou produção personalizada

- Qualidade - Composição, morfologia e distribuição de tamanho consistentes

- Suporte técnico - Conhecimento especializado do fabricante de pós

- Saúde e segurança - Fatores de inflamabilidade, reatividade e toxicidade

- Impacto ambiental - Reciclabilidade, emissões, descarte de resíduos

Trabalhe com produtores de pó experientes no início do processo de projeto para selecionar as ligas otimizadas e as características do pó para a aplicação.

Avaliação e escolha de um fornecedor de pós metálicos

Nem todos os produtores de pós metálicos oferecem a mesma variedade de ligas, qualidade, tamanhos de lote e recursos. Os principais fatores na escolha de um fornecedor incluem:

Como selecionar um fornecedor de pó metálico

| Fator | Critérios |

|---|---|

| Recursos | Variedade de ligas, distribuições de tamanho, volumes de produção, amostragem, testes |

| Qualidade | Morfologia do pó, consistência, pureza, padrões de certificação |

| Especialização técnica | Conhecimento de ligas, experiência em processos de fabricação, recursos de P&D |

| Atendimento ao Cliente | Capacidade de resposta, confiabilidade no atendimento de pedidos, comunicação |

| Instalações | Controle de qualidade e equipamentos de teste, sistemas de saúde e segurança |

| Logística | Entrega no prazo, estoque, prazos de entrega |

| Posição de negócios | Reputação do setor, finanças, crescimento |

| Preços | Preços de pó cotados, mínimos, remessa |

| Termos | Opções de pagamento, garantias |

Visitar uma lista restrita de fornecedores para auditar suas operações em primeira mão oferece a melhor garantia de capacidade e profissionalismo.

Análise de custo de Pós de ligas metálicas

O preço do pó de liga metálica depende:

- Composição - Ligas mais caras significam maior custo de pó

- Pureza - Controles químicos mais rígidos aumentam o preço

- Tamanho da partícula - Os pós mais finos são mais caros de produzir

- Método de produção - A atomização tem um custo menor do que os métodos especiais

- Quantidade do pedido - Pedidos em massa >1000 kg reduzem o preço por quilograma

- Testes - A caracterização adicional aumenta o custo

- Embalagem - Opções especializadas, como sacos selados, aumentam o custo

Faixas típicas de custo de pó de liga metálica

| Tipo de liga | Custo por kg |

|---|---|

| Ferro e aço de baixa liga | $5 – $15 |

| Aço inoxidável | $15 – $30 |

| Aço para ferramentas | $20 – $50 |

| Ligas de cobre | $50 – $100 |

| Ligas de cobalto | $50 – $200 |

| Superligas | $100 – $500 |

Solicite orçamentos de fornecedores pré-selecionados para comparar os preços da liga, do tamanho da partícula, da pureza, dos testes e da entrega necessários.

Recomendações de manuseio e armazenamento

Deve-se tomar cuidado especial ao manusear pós metálicos finos reativos:

- Use recipientes e colheres aterrados e condutivos

- Evite faíscas, chamas e fontes de ignição

- Disperse o acúmulo de poeira com uma boa limpeza

- Use EPIs como máscaras, luvas e roupas de proteção

- Fornecer ventilação adequada e coleta de poeira

- Armazene os recipientes fechados em uma área fresca e seca

Siga todas as diretrizes de segurança do documento SDS do fabricante do pó. Os riscos de poeira explosiva devem ser gerenciados adequadamente.

Pó de liga metálica Tendências e inovações

As tendências recentes na tecnologia de pó de liga metálica incluem:

- Ligas mais personalizáveis para manufatura aditiva

- Métodos de fabricação de nanopós

- Manuseio automatizado de pó e controle de qualidade

- Software de simulação para produção de pó

- Aumento do uso de pós metálicos para impressão 3D

- Novas ligas funcionais com vários elementos

- Sistemas de reciclagem de pó

O desenvolvimento contínuo de ligas e processos ampliará as possibilidades de componentes de metalurgia do pó de alto desempenho.

Perguntas frequentes

P: Quais são os pós de liga metálica mais comuns usados?

R: O aço inoxidável, o aço para ferramentas e as ligas de níquel estão entre os pós de ligas metálicas mais usados.

P: Quais são os setores que mais utilizam pós de ligas metálicas?

R: Os produtos aeroespaciais, automotivos, médicos e industriais/para o consumidor utilizam extensivamente pós de ligas metálicas.

P: Qual método de produção produz os pós da mais alta qualidade?

R: A atomização com gás inerte produz o pó de liga mais esférico e consistente adequado para os processos AM e MIM.

P: Como os pós metálicos são manuseados com segurança?

R: Use contêineres condutivos, aterramento, ligação, cobertura de gás inerte, ventilação e sistemas de prevenção de explosão para o manuseio seguro do pó.

P: Os pós de ligas metálicas são caros?

R: Os preços variam muito, de $5/kg para pós de aço comum a mais de $500/kg para superligas especiais. As cotações dos fornecedores estabelecem os preços atuais.

P: Qual é a faixa de tamanho típica dos pós para fabricação?

R: A maioria das aplicações de fabricação usa tamanhos de pó de 10 a 45 mícrons. Os nanopós mais finos, abaixo de 100 nm, também têm usos de nicho.

P: Qual é o prazo de validade dos pós metálicos selados?

R: Se mantidos secos em recipientes lacrados, os pós metálicos podem permanecer estáveis por 1 a 5 anos, dependendo da composição da liga e das condições de armazenamento.

P: Os pós metálicos são ecologicamente corretos?

R: Os pós metálicos permitem um uso muito eficiente da matéria-prima. A contenção de poeira e o descarte adequado de resíduos minimizam o impacto ambiental.

P: Quais padrões se aplicam à produção de pó metálico?

R: Normas internacionais como ISO 10149, ASTM B835 e MPIF Standard 35 regem várias propriedades físicas do pó e procedimentos de teste.

P: Os pós de liga metálica podem ser reciclados?

R: Sim, o pó não utilizado pode ser reciclado e reprocessado. Algumas manufaturas aditivas usam pó reciclado como matéria-prima.

Principais conclusões sobre o pó de liga metálica

- Os pós de liga metálica combinam vários metais para obter propriedades aprimoradas

- A atomização é o principal método de produção industrial

- A distribuição do tamanho das partículas deve corresponder às necessidades do processo de fabricação

- Os pós metálicos permitem a manufatura aditiva, MIM, revestimentos e peças PM

- A seleção da liga leva em conta o custo e as propriedades mecânicas e físicas

- As características do pó, como fluxo e densidade aparente, são importantes

- Trabalhar com fornecedores especializados que entendem de aplicativos e processos

- As precauções de manuseio seguro são essenciais ao trabalhar com pós reativos

Com o crescimento contínuo das aplicações de metalurgia do pó, os pós de ligas metálicas oferecem uma gama cada vez maior de recursos que não são possíveis apenas com o processamento convencional de metais.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) What powder characteristics matter most for AM vs MIM?

- AM (LPBF/EBM/BJ): Highly spherical morphology, narrow PSD (typically D10/50/90 ≈ 15/30/45 μm for LPBF), low satellites, very low O/N/H, and consistent apparent/tap density. MIM: slightly finer PSD (D50 ≈ 10–18 μm), flow stability (Hausner ≤1.20), and controlled oxygen to aid sintering without embrittlement.

2) How does oxygen content impact Metal Alloy Powder performance?

- Elevated oxygen increases oxide films and viscosity (MIM) and causes lack‑of‑fusion or spatter (AM). Typical limits: 316L O ≤0.30 wt% (MIM) and ≤0.05–0.10 wt% (AM); Ni‑base superalloys often target O ≤0.03–0.05 wt% for AM. Verify via inert gas fusion (ASTM E1019).

3) Can recycled Metal Alloy Powder be blended without compromising quality?

- Yes, with powder passport controls: sieve to spec, remove spatter/inclusions, monitor PSD, flow, apparent/tap density, and interstitials. Many sites use 10–30% blend‑back ratios validated by tensile/fatigue and CT porosity checks.

4) What’s the best atomization route for highly reactive alloys?

- Inert gas atomization using vacuum induction melting (VIM) plus argon/nitrogen with O2/H2O scrubbing. Plasma atomization or PREP yield ultra‑spherical powders for Ti and superalloys but at higher cost.

5) How should Metal Alloy Powder be stored for long shelf life?

- Keep in sealed moisture‑barrier packaging with desiccant, purge headspace with dry inert gas, store at 15–25°C, RH <40%, and minimize handling cycles. Re‑test O/N/H and flow after any prolonged storage or reuse.

2025 Industry Trends and Data

- Digital traceability: Powder passports with chemistry (including O/N/H/C), PSD, inclusion ratings, reuse counts, and recycled content are standard in RFQs for aerospace/medical.

- ESG and cost: Argon recirculation, energy‑efficient atomization, and disclosed recycled content (metals and packaging) are increasingly demanded.

- Micro‑scale and large‑format divergence: Ultra‑fine PSDs for micro‑MIM and micro‑LPBF; coarser, high‑flow powders for DED/wire‑powder hybrid systems.

- Qualification acceleration: In‑situ monitoring (melt‑pool, acoustic) paired with standardized test artifacts shortens allowables development.

- Safer handling: Wider adoption of ISO 80079 and NFPA 484 guidance, conductive packaging, and dust‑exposure monitoring.

| KPI (Metal Alloy Powder Quality & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Packing, melt stability | ISO/ASTM 52907; supplier QC |

| Oxygen limit 316L (AM) wt% | 0.07–0.12 | 0.04–0.08 | Density, corrosion | ASTM E1019 |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Spreadability/defects | SEM image analysis |

| Binder‑jet + HIP final density (%) | 98–99 | 99.0–99.5 | Confiabilidade | OEM/peer‑reviewed data |

| Qualified reuse cycles (LPBF) | 3–6 | 6–10 | Cost, consistency | Plant case studies |

| Disclosed recycled content (%) | Limitada | 15–35 | ESG, cost | EPD/LCA reports |

| Powder lot acceptance with passports | A’ nochdadh | Comum | Faster qualification | RFQ requirements |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), B923 (true density), E1019 (O/N/H), F3122 (property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://dl.asminternational.org

- NIST AM Bench datasets and monitoring research: https://www.nist.gov/ambench

- NFPA 484 (combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Metal Alloy Powder for Corrosion‑Critical LPBF Parts (2025)

- Background: A medical device OEM needed improved pitting resistance for LPBF 316L fluidic manifolds.

- Solution: VIM + inert gas atomized powder (15/30/45 μm PSD; O = 0.045 wt%); optimized gas‑flow baffles; contour + chessboard hatch; stress‑relief + electropolish; passivation per ASTM A967.

- Results: As‑built density 99.92%; pitting potential +120 mV vs. 2023 baseline; CT porosity <0.05%; scrap −17%; validated 8 reuse cycles with blend‑back 20%.

Case Study 2: Binder‑Jetted Ni‑Cu Metal Alloy Powder Cores with Sinter‑HIP (2024)

- Background: A chemical processing customer sought corrosion‑resistant, thin‑fin heat‑exchange cores at lower cost.

- Solution: Fine spherical Ni‑Cu powder (D50 ≈ 20 μm); hydrogen‑rich sinter followed by HIP; SPC on linear shrinkage; helium leak testing; selective Ni‑P plating.

- Results: Final density 99.2–99.4%; leak rate <1×10⁻⁹ mbar·L/s; unit cost −14% at 2k units/year vs. brazed assembly; lead time −25%.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “Packing density—from PSD engineering and morphology—controls shrinkage predictability across MIM and sinter‑based AM more than marginal thermal tweaks.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder passports to in‑situ monitoring accelerates process qualification and provides early warning of off‑spec lots in powder bed fusion.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Disclosed recycled content with tight O/N/H control is now feasible for many Metal Alloy Powder families without sacrificing performance.”

Affiliation links:

- NIST: https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- QC and standards: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019; ASTM F3122

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; helium pycnometry for true density; CT for porosity

- Design/simulation: Thermo‑Calc/DICTRA for alloy behavior; Ansys/Simufact Additive for scan/distortion; nTopology/Materialise Magics for build prep and lattices

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); MPIF resources (https://www.mpif.org)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS libraries and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs, a 2025 KPI table and trend insights, two recent case studies (LPBF 316L manifolds; BJ Ni‑Cu cores), expert viewpoints with affiliations, and a curated tools/resources list focused on Metal Alloy Powder selection and qualification.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major suppliers change O/N/H or PSD specs, or new datasets on powder reuse and in‑situ monitoring correlations are published.