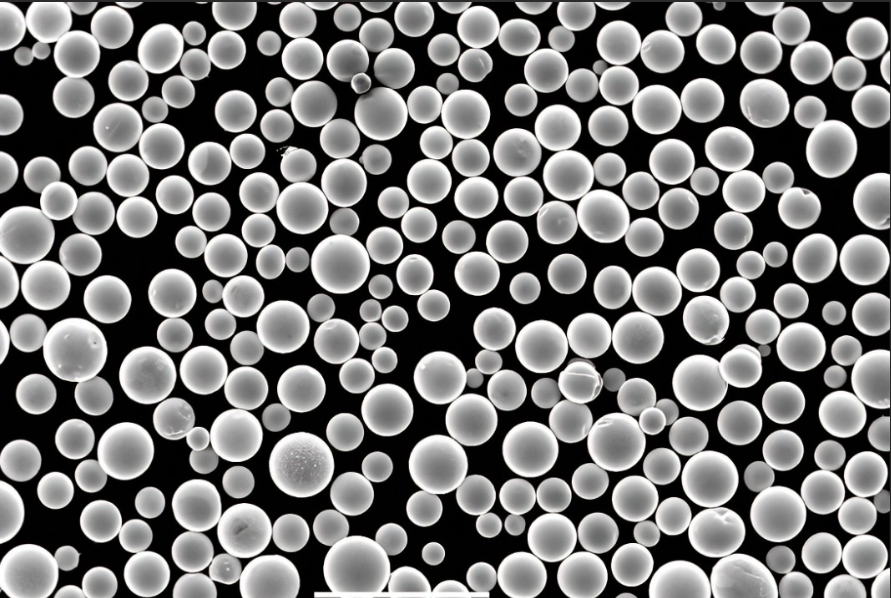

Tungstênio é um metal raro e refratário com ponto de fusão de 3.655 K. O tungstênio e suas ligas possuem excelentes propriedades como alta densidade, resistência a altas temperaturas, alto ponto de fusão, boa resistência ao calor e à corrosão e alta dureza, e são amplamente utilizados em muitos campos como energia atômica, médica, defesa, militar e aeroespacial. Na fabricação, o tungstênio e suas ligas são frequentemente preparados usando processos tradicionais de metalurgia do pó, ou seja, através da formação, sinterização e pós-tratamento de pó de tungstênio. A morfologia, tamanho de partícula e distribuição de tamanho, fluidez e densidade aparente do pó de tungstênio têm um impacto significativo no desempenho do tarugo prensado e, portanto, no desempenho do produto final de tungstênio. Os pós esféricos de tungstênio são esféricos ou quase esféricos e são caracterizados por boa fluidez e alta densidade aparente. Isso facilita o preenchimento uniforme da cavidade do molde, e o tamanho do tarugo pode ser facilmente controlado sob pressão, resultando em uma distribuição de densidade uniforme e efeitos colaterais de baixa elasticidade.

Com o rápido desenvolvimento da tecnologia de impressão 3D, materiais porosos, revestimento em pó de alta densidade e moldagem por injeção, a demanda por pó esférico de tungstênio de alta qualidade está aumentando. O pó esférico de tungstênio de alta qualidade não só tem boa fluidez, boa esfericidade, alta densidade de embalagem solta e densidade vibracional, mas também baixo teor de oxigênio.

Esferoidização de plasma de pó de tungstênio

O plasma, com sua alta temperatura, alta entalpia e alta reatividade química, atende à demanda por uma fonte de calor para esferoidização de pó de tungstênio no processo de esferoidização de pó de tungstênio. A tecnologia de esferoidização de plasma envolve a pulverização de partículas de formato irregular por um gás transportador através de uma pistola de carga em um arco de plasma. Sob a ação de mecanismos de transferência de calor, como radiação, convecção e condução, o pó é rapidamente aquecido até a fusão total ou parcial, e as partículas fundidas rapidamente solidificam e encolhem sob tensão superficial para formar um pó esférico denso. As vantagens do pó de tungstênio esferoidizado a plasma são a alta concentração de energia, o grande gradiente de temperatura, a capacidade de controlar com precisão a entrada de energia controlando os parâmetros do processo e a utilização de energia térmica de até 75%. Após a esferoidização do plasma, a fluidez do pó de tungstênio é melhorada e a densidade de empacotamento solto e a densidade vibracional do pó são aumentadas. O método mais utilizado para a preparação do pó esférico de tungstênio é o plasma de RF, que utiliza a indução do campo eletromagnético de RF para produzir plasma por aquecimento por indução de vários gases, com aumento significativo na condutividade elétrica e aquecimento Joule de alta energia sob a ação do campo elétrico de indução alternada. É uma boa maneira de preparar pós esféricos de tungstênio de alta qualidade, pois não apenas possui as características de um plasma normal, mas também possui baixa velocidade de plasma de RF, área de arco longo, longa vida útil da tocha de plasma, sem descarga de eletrodo, baixa poluição e um faixa de potência de 0,5 kW a 1,0 MW.

Como o consumível mais importante para produtos de tungstênio impressos em 3D, o pó esférico de tungstênio tem suas vantagens exclusivas para substituir o pó de tungstênio convencional. Halogenação, métodos de redução de reoxidação de pó de tungstênio têm baixa taxa de esferificação, baixo rendimento e O método de micro-ondas de cavidade única de esferoidização de pó de tungstênio não é suficiente como fonte de calor, e o pó pode ser transformado em um pó esférico. O método de micro-ondas de cavidade única de esferoidização de pó de tungstênio tem fonte de calor insuficiente e o desempenho do pó de tungstênio produzido é instável e pouco consistente.

Atualmente, o pó esférico de tungstênio preparado na China ainda sofre de uma ampla distribuição de tamanho de partícula, baixo rendimento, baixa uniformidade e alto grau de estabilidade. A pesquisa e desenvolvimento de pó esférico de tungstênio ainda está em fase de desenvolvimento. A pesquisa e desenvolvimento do pó esférico de tungstênio ainda está em fase de desenvolvimento, e o processo de preparação, tecnologia e procedimento ainda precisam ser mais estudados. A pesquisa e desenvolvimento do pó esférico de tungstênio ainda está em fase de desenvolvimento, e o processo de preparação, tecnologia e procedimento ainda precisam de mais estudos.

A tecnologia de esferoidização a plasma é caracterizada por alto consumo de energia, consumo de gás alto consumo de energia, consumo de gás, grande investimento em equipamentos, altos custos operacionais, desenvolvimento de tecnologia imatura e outros problemas. No entanto, a alta energia do plasma e a atmosfera de reação controlável permitem a preparação de outros. A técnica de esferoidização de plasma tem os problemas de alto consumo de energia, alto investimento em equipamentos, altos custos operacionais e desenvolvimento de tecnologia madura. O preparado O pó esférico de tungstênio preparado tem boa esfericidade, distribuição uniforme do tamanho das partículas, altas densidades e boa fluidez. Todo o processo de preparação é rápido e contínuo. Portanto, a esferoidização a plasma será uma alternativa para a preparação de pó esférico de tungstênio. Portanto, a esferoidização a plasma é uma alternativa para a preparação de pó esférico de tungstênio. Em combinação com simulações numéricas, os parâmetros do processo podem ser otimizados rapidamente combinando simulações numéricas. Com a melhoria contínua da tecnologia de esferonização a plasma, a redução dos custos de produção e a otimização dos parâmetros do pó Com a melhoria contínua da tecnologia de esferonização a plasma, a redução do custo de produção e o aumento do rendimento do pó, a tecnologia de esferonização a produção de pó de tungstênio. A tecnologia de esferoidização de plasma terá um futuro brilhante na produção industrial de esferoidização de pó de tungstênio.

Frequently Asked Questions (FAQ)

1) Why choose spherical tungsten powder over irregular tungsten powder?

- Spherical tungsten powder offers superior flowability, higher apparent/tap density, and more uniform packing—key for LPBF, DED, MIM, and thermal spraying. It improves layer quality, reduces lack‑of‑fusion defects, and enables tighter dimensional control.

2) What particle-size distribution (PSD) works best for AM with tungsten?

- LPBF commonly uses 15–45 μm (or 20–53 μm) cuts; DED prefers 45–90 μm or 75–150 μm. Narrow PSDs improve flow and packing; ultra-fines increase oxygen pickup and spatter.

3) How does RF plasma spheroidization compare to other routes?

- RF plasma yields highly spherical, dense tungsten powder with low contamination and controllable PSD, but at higher energy/gas cost. Alternatives (halogenation, re‑oxidation/reduction, microwave) have lower yields or poorer consistency for AM-grade needs.

4) How critical is oxygen content in tungsten powder?

- Very. Elevated oxygen increases brittleness and can cause porosity and cracking in sintering/AM. For AM-grade tungsten powder, aim for O < 0.05–0.10 wt% depending on application; verify via ASTM E1019.

5) Can spherical tungsten powder be reused in LPBF?

- Yes, with inert handling, sieving, and cycle-by-cycle QA (PSD, flow, O/N/H, density). Many workflows allow 4–8 reuse cycles before blending with virgin powder; establish limits based on oxygen drift and PSD changes.

2025 Industry Trends: Spherical Tungsten Powder

- Cost and energy optimization: Argon/nitrogen recovery systems and torch efficiency mapping cut RF plasma gas/energy use by 20–35% vs 2023 benchmarks.

- Quality stabilization: Inline optical/AI detection of satellites/hollows improves lot consistency; more suppliers publish digital material passports tied to ISO/ASTM 52907.

- Application growth: Higher demand for radiation shielding lattices, high‑heat flux components, and directed energy system parts drives AM-grade tungsten powder adoption.

- Hybrid processing: Water‑atomized W pre-cursor upgraded via RF plasma spheroidization balances cost with AM flow performance.

- Safer operations: Wider adoption of ATEX/DSEAR-compliant powder stations and closed-loop inert handling for dense, high‑Z powders.

2025 KPI Snapshot for Tungsten Powder Routes (indicative AM-grade ranges)

| Métrico | RF Plasma Spheroidized W | Gas Atomized W (where applicable) | Re-oxidation/Reduction + Spheroidize | Microwave Spheroidization |

|---|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.90–0.94 | 0.92–0.96 | 0.88–0.93 |

| Oxygen (wt%) | 0.03–0.08 | 0.05–0.12 | 0.05–0.10 | 0.08–0.15 |

| Hall flow (s/50 g) | 15–19 | 18–24 | 17–22 | 20–28 |

| Fine fraction yield (<53 μm) | Moderado | Moderado | Low–Moderate | Baixa |

| Relative cost | Alta | Medium–High | Médio | Médio |

| AM suitability (LPBF/DED) | Excelente | Good (limited suppliers) | Good after tight QA | Variable/lot‑dependent |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench datasets; HSE ATEX/DSEAR guidance

Latest Research Cases

Case Study 1: RF Plasma Spheroidization of WA Tungsten for LPBF Heat-Flux Panels (2025)

Background: An aerospace thermal systems supplier needed LPBF-grade tungsten with improved flow and low oxygen for thin-wall, high‑density panels.

Solution: Upgraded water‑atomized W via RF plasma; optimized torch power and carrier gas; tight classification to 20–45 μm; closed-loop inert handling; ISO/ASTM 52907 QA.

Results: Sphericity 0.97; O reduced from 0.11→0.06 wt%; Hall flow 16.8 s/50 g; LPBF density ≥99.5%; leak-tight thin walls achieved with 18% fewer recoater defects; first‑pass yield +15%.

Case Study 2: DED of Spherical W for Radiation Shielding with Binder‑Jet Hybrid Cores (2024)

Background: A med‑tech OEM sought complex tungsten shielding geometries with dense outer skins.

Solution: Produced spherical W (45–90 μm) by RF plasma; printed binder‑jet cores, then DED over‑clad for dense outer layers; stress relief and HIP performed.

Results: Final density 99.6% (outer layer); dimensional shrink variation −30% vs BJ-only; shielding performance +12% vs spec; cycle time −22% relative to full DED builds.

Expert Opinions

- Prof. Rajiv Asthana, Professor of Materials Science, University of Wisconsin–Stout

Viewpoint: “For tungsten powder in AM, oxygen and satellite control are decisive—flow and densification hinge on both, not just PSD.” Source: Academic publications and conference proceedings. - Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Digital material passports tied to ISO/ASTM 52907 characterization are improving cross‑site reproducibility for high‑Z powders like tungsten.” Source: NIST AM workshops https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “2025 round‑robin efforts are connecting powder metrics to LPBF defect maps in refractory systems, accelerating qualification of spherical tungsten powder.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow) and ASTM E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Public datasets for validating AM processes

https://www.nist.gov/ambench - HSE ATEX/DSEAR: Safe handling of reactive/dense metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Senvol Database: Compare machines/materials, including tungsten powders

https://senvol.com/database - Open-source/engineering tools: Thermo‑Calc (phase predictions), pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added targeted FAQs, 2025 KPI table for tungsten powder routes, two recent case studies, expert viewpoints, and a curated tools/resources list with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major energy/cost breakthroughs in RF plasma lines, or new LPBF parameter sets for tungsten are released by OEMs.