개요

실리콘 합금 분말 은 주로 실리콘에 철, 알루미늄, 마그네슘, 구리, 니켈과 같은 합금 원소가 추가된 물질입니다. 실리콘은 귀중한 반도체 특성을 가지고 있지만 순수한 형태로는 부서지기 쉽습니다. 다른 금속과 분말 형태로 결합하면 실리콘 합금은 유용한 전기적 특성을 유지하면서 강도, 경도, 내마모성, 고온 성능 및 기타 향상된 특성을 얻을 수 있습니다.

실리콘 합금 분말은 금속 사출 성형, 열간 등방성 프레스, 적층 제조, 소결 등의 분말 야금 기술을 통해 정밀 부품, 공구, 마모 부품을 제조하는 데 사용됩니다. 주요 응용 분야로는 자동차, 항공우주, 전자, 산업 기계 등이 있습니다. 실리콘 합금 분말은 맞춤형 야금 특성을 가진 복잡하거나 그물 모양의 부품을 생산할 수 있는 경제적이고 유연한 접근 방식을 제공합니다.

이 가이드는 다양한 유형의 실리콘 합금 분말, 그 구성, 특성, 생산 방법, 용도 및 공급업체에 대한 자세한 개요를 제공합니다. 다양한 실리콘 합금 간의 매개변수를 비교하고 주요 사양을 요약한 여러 표가 포함되어 있습니다. 이 가이드는 엔지니어, 제품 설계자, 조달 관리자 및 연구원이 실리콘 합금 분말 재료를 이해하고 제조 요구 사항에 맞는 최적의 등급을 선택하는 데 도움을 주기 위해 작성되었습니다.

유형 실리콘 합금 분말

실리콘과 금속 원소를 사용하는 이원, 삼원, 고차 합금에는 다양한 종류가 있습니다. 가장 일반적인 실리콘 합금 분말 유형은 다음과 같습니다:

실리콘 합금 분말 유형

| 합금 | 기본 요소 | 주요 속성 | 일반적인 애플리케이션 |

|---|---|---|---|

| 페로실리콘 | 철, 실리콘 | 높은 경도, 자성 | 자동차, 전자 제품 |

| 실루민 | 알루미늄, 실리콘 | 가볍고 튼튼한 | 항공우주, 자동차 |

| Silicast | 알루미늄, 실리콘, 마그네슘 | 내마모성, 저밀도 | 항공우주, 자동차 |

| Kovar | 철, 니켈, 코발트, 실리콘 | 유리와 열팽창 매치 | 전자 제품 패키징 |

| CuSil | 구리, 실리콘 | 전기 전도성, 윤활성 | 전자 제품, 브러시 |

| 니크롬 | 니켈, 크롬, 실리콘 | 내열성 및 내식성 | 발열 요소 |

페로실리콘 합금 분말

페로실리콘 합금은 철과 실리콘의 다양한 비율을 포함하며, 때로는 탄소나 마그네슘이 약간 첨가되기도 합니다. 주요 특징은 다음과 같습니다:

- 높은 경도와 강도

- 철분 함량으로 인한 발열성

- 순수 실리콘보다 덜 부서짐

- 분말 야금, 용접봉 및 배터리 음극에 사용됩니다.

일반적인 구성에는 철과 균형을 이루는 실리콘 함량이 15~90%인 FeSi 75, FeSi 90, FeSiMg가 포함됩니다. 철 매트릭스의 실리콘 입자가 작을수록 자성이 향상됩니다.

실루민 합금 분말

실루민은 알루미늄과 실리콘의 합금으로, 일반적으로 5~20%의 Si와 Al이 균형을 이루는 합금입니다. 속성은 다음과 같습니다:

- 밀도는 낮지만 강도는 높은

- 우수한 주조성 및 가공성

- 자동차 및 항공우주 부품에 사용

티타늄이나 붕소와 같은 곡물 정제제가 첨가되는 경우가 많습니다. 실루민은 경량 금속 합금 옵션을 제공합니다.

실리콘 캐스트 합금 분말

실리콘 캐스트는 알루미늄, 실리콘, 마그네슘이 포함된 삼원 합금을 말합니다. 주요 속성

- 밀도는 낮지만 경도와 내마모성이 높은 제품

- Si(4-15%), Mg(0.5-5%) 및 균형 Al의 함량 범위

- 고성능 피스톤 및 항공우주 애플리케이션에 사용

실리캐스트 합금은 철 합금에 비해 밀도가 낮고 마모 특성이 뛰어나다는 평가를 받고 있습니다.

코바 합금 분말

코바는 붕규산 유리의 열팽창 계수와 일치하는 실리콘을 함유한 니켈-코발트 철 합금입니다. 그렇습니다:

- 구성: Fe 54%, Ni 29%, Co 17%, Si 0.5%

- 조밀하고 균일한 미세 구조

- 유리, 세라믹과의 우수한 결합력

- 전자 제품 패키징의 유리 대 금속 씰에 사용

코바의 실리콘 함량은 넓은 온도 범위에서 유리의 팽창 거동과 일치합니다.

CuSil 합금 분말

CuSil 합금은 70-97%의 구리와 1.5-15%의 실리콘을 결합한 합금입니다. 속성은 다음과 같습니다:

- 구리의 높은 전기 및 열 전도성 유지

- 향상된 윤활성 및 내마모성

- 브러시, 용접 전극 및 고전류 접점에 사용

실리콘은 순수 구리에 비해 경도와 기계적 강도를 높입니다.

니크롬 합금 분말

니크롬은 실리콘 또는 알루미늄이 최대 5%까지 첨가된 니켈-크롬 합금을 말합니다. 제공합니다:

- 뛰어난 고온 산화 저항성

- 발열체를 위한 높은 전기 저항

- 고온에서도 유지되는 기계적 강도

니크롬 실리콘 등급은 분말 가공에 적합한 향상된 흐름 특성을 제공합니다.

실리콘 합금 분말 생산

실리콘 합금 분말은 다음과 같은 다른 금속 분말 생산과 유사한 기술을 사용하여 제조됩니다:

- 원자화

- 물 분무는 용융 합금을 물에 분사합니다.

- 가스 분무는 불활성 가스 제트를 사용합니다.

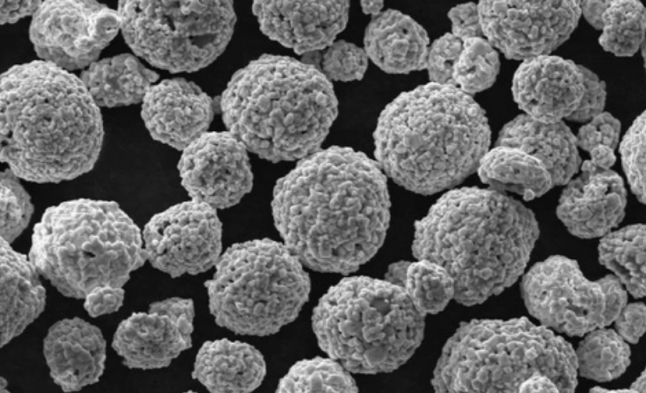

- 압착에 최적화된 구형 분말을 생산합니다.

- 기계 밀링

- 볼 밀링 또는 어트랙터 밀링

- 불규칙한 파우더 모양과 넓은 크기 분포

- 전해 증착

- 음극을 합금 분말로 전해 코팅합니다.

- 매우 미세한 분말 크기 가능

- 화학 물질 감소

- 실리콘 및 금속염을 합금 분말로 환원하는 방법

- 페로실리콘 생산에 사용되는 비용 효율적인 제품

- 플라즈마 분무

- 플라즈마 토치를 사용하여 초미세 금속 분말을 생성합니다.

- 깨끗하고 비활성화된 프로세스 환경

- 나노 스케일 또는 마이크로 스케일 입자

합금 분말은 원하는 입자 크기 범위로 스크리닝되며 어닐링, 윤활 또는 코팅을 통해 추가 가공할 수 있습니다.

속성 실리콘 합금 분말

실리콘 합금은 그 구성과 미세 구조에 따라 다양한 물리적, 기계적, 열적, 전기적, 자기적, 화학적 특성을 나타냅니다.

실리콘 합금 분말 특성

| 속성 | 효과 | 측정 |

|---|---|---|

| 입자 크기 | 소결 거동, 컴팩트한 밀도 | 레이저 회절, 체질 |

| 파티클 모양 | 분말 유동성, 압착 밀도 | 현미경, 이미지 분석 |

| 합금 구성 | 기계적 강도, 전도도, 자성 | 유도 결합 플라즈마, X-선 형광 |

| 겉보기 밀도 | 소형화, 압축 밀도 | 홀 유량계, 스콧 체적계 |

| 탭 밀도 | 압축성, 다이 충진 밀도 | ASTM B527 |

| 유량 | 분말 처리, 충전 밀도 | 홀 유량계 |

| 열 안정성 | 소결 반응, 미세 구조 | 차동 스캐닝 열량 측정 |

| 산소 함량 | 소결 분위기 요구 사항 | 불활성 기체 융합 분석 |

| 자기 투과성 | 소프트 마그네틱 콤팩트용 | 히스테리시스 그래프, BH 분석기 |

실리콘 비율은 강도, 취성, 전기 저항, 열적 특성에 영향을 미칩니다. 합금 원소는 강도의 경우 알루미늄, 자성의 경우 니켈 등 뚜렷한 특성을 부여합니다.

기체 분무 구형과 같은 분말 형태는 최대 밀도를 제공하는 반면 불규칙하게 분쇄된 입자는 프레스 거동을 개선합니다.

겉보기 밀도는 압축 반응을 나타냅니다. 홀 유량과 Carr 지수는 프레스 중 분말 흐름 특성과 상관관계가 있습니다. 열 분석기는 잠재적인 고체 소결 온도를 식별합니다.

실리콘 합금 분말의 응용 분야

실리콘 합금 분말은 물리적, 기계적, 전자기적 특성을 조정할 수 있기 때문에 여러 산업 분야에서 완제품 및 부품을 제조하는 데 사용됩니다.

실리콘 합금의 주요 응용 분야

| 산업 | 애플리케이션 예시 | 원하는 속성 |

|---|---|---|

| 자동차 | 기어, 피스톤, 엔진 부품 | 고온 강도, 내마모성 |

| 항공우주 | 터빈 블레이드, 구조 부품 | 중량 대비 강도 비율, 크리프 저항 |

| 전자 제품 | 자석 코어, 포장, 접점 | 전기 전도성, 부드러운 자기 거동 |

| 산업 | 절삭 공구, 금형, 베어링 | 경도, 파단 인성, 윤활성 |

| 병기 | 침투자, 탄약 케이스 | 밀도, 연성, 내충격성 |

| 화학 | 밸브, 펌프, 리액터 | 내식성, 고온 거동 |

분말 야금 기술을 사용하면 주조나 기계 가공으로는 쉽게 생산할 수 없는 복잡한 부품을 그물 모양 또는 그물 모양에 가까운 형태로 제작할 수 있습니다.

자동차에는 극한의 압력과 온도에 노출되는 엔진 부품이 포함됩니다. 항공우주 분야에서는 경량, 고성능 합금이 요구됩니다.

전기 접점은 전도성과 기계적 내구성을 결합하기 위해 구리/실리콘 합금을 사용합니다. 산업용 공구와 금형은 페로실리콘 또는 실리콘캐스트 합금의 경도와 마모 특성을 적용합니다.

실리콘 합금 분말을 사용하면 단일 금속 분말로는 달성할 수 없는 물리적, 화학적, 열적, 전기적, 자기적 특성을 맞춤형으로 구현할 수 있습니다.

실리콘 합금 분말의 사양

실리콘 합금 분말은 입자 크기 범위, 허용 불순물 수준, 합금 조성 제한 및 등급에 따른 기타 파라미터를 정의하는 다양한 국내 및 국제 표준 분말 사양에 따라 제공됩니다.

실리콘 합금 분말 사양

| 합금 | 적용 표준 | 입자 크기 | 겉보기 밀도 | 유량 |

|---|---|---|---|---|

| 페로실리콘 | ASTM A483 | -150 +400 메시 | 2.5-3.1g/cc | 25-35 s/50g |

| 실루민 | EN 1706 | -325 메시 | 1.5-2.2g/cc | 35-45초/50g |

| Silicast | DIN 1718 | 10-45 미크론 | 2.8-3.2g/cc | 28-32 s/50g |

| Kovar | JIS Z 3265 | -270 메시 | 4.8-5.2g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 메시 | 3.2-4.1g/cc | 30-40초/50g |

| 니크롬 | AMS 7759 | 10-50 미크론 | 4.2-4.8g/cc | 26-32초/50g |

입자 크기 분포, 유량, 겉보기 밀도, 조성 범위와 같은 주요 기준은 애플리케이션 적합성을 정의하는 데 도움이 됩니다.

ASTM, ISO, DIN, JIS, AMS, AWS와 같은 국제 표준 기구 및 전문 학회는 주요 합금을 다루는 금속 분말 사양을 관리합니다.

사양은 제조 과정에서 품질 관리를 지원하고 고객에게 반복 가능한 파우더 성능을 제공합니다.

실리콘 합금 분말 공급업체

많은 주요 금속 분말 생산업체는 프레스, 소결, 금속 사출 성형, 적층 제조 및 용사 제조에 적합한 표준 및 맞춤형 실리콘 합금 분말 조성물을 제공합니다.

실리콘 합금 분말 공급업체

| 공급업체 | 제공되는 실리콘 합금 | 생산 능력 | 가격 책정 |

|---|---|---|---|

| 호가나스 | 페로실리콘, 니크롬, 실리카스트 | 50,000톤/년 | $$/kg |

| CNPC 파우더 | 페로실리콘, CuSil, 코바 | 30,000톤/년 | $/kg |

| 구이저우 젠화 | 페로실리콘 | 10,000톤/년 | $/kg |

| 베일 메탈 | 실루민, 니크롬 | 20,000톤/년 | $$/kg |

| 금속 분말 인도 | 페로실리콘, 실루민 | 5,000톤/년 | $/kg |

| JFE 스틸 | 실리카스트, 코바르 | 35,000톤/년 | $$/kg |

가격은 합금 구성, 입자 크기, 순도 수준, 주문 수량 및 지리적 위치에 따라 달라집니다. 중요한 애플리케이션에 사용되는 고도로 엔지니어링된 합금의 경우 일반 페로실리콘 등급에 비해 프리미엄을 지불할 것으로 예상할 수 있습니다.

올바른 선택 실리콘 합금 분말

최적의 실리콘 합금 분말을 선택하려면 제조 공정 및 최종 부품 성능 요구 사항에 맞게 조성과 분말 특성을 일치시켜야 합니다.

주요 선정 기준은 다음과 같습니다:

- 합금 구성 물리적, 기계적, 열적, 전기적 특성을 결정합니다.

- 입자 크기 및 모양 파우더 흐름 및 압축 밀도에 영향을 미칩니다.

- 겉보기 및 탭 밀도 누르는 동작 및 녹색 강도와 관련이 있습니다.

- 흐름 특성 &8211; 자동화된 분말 처리의 중요성

- 순도 수준 – 최종 속성 및 미세 구조에 영향을 미칩니다.

- 비용 요인 원자재, 생산 방법, 품질 기준

설계 프로세스 초기에 파우더 생산업체와 협력하여 적합한 합금 선택과 공정에 최적화된 파우더를 좁혀보세요. 여러 옵션이 기술 요구 사항을 충족할 수 있으므로 가치를 극대화하는 데 집중하세요.

자주 묻는 질문

다음은 실리콘 합금 분말에 대해 자주 묻는 질문에 대한 답변입니다:

순수 금속에 비해 실리콘 합금의 주요 장점은 무엇인가요?

실리콘 합금은 전도성이나 반도체 동작과 같은 바람직한 전기적 특성을 유지하면서 기계적 성능을 향상시킵니다. 합금은 순수 실리콘이나 다른 기본 금속에 비해 경도, 강도, 열 안정성 및 내마모성을 향상시킵니다.

페로실리콘의 특성은 실리콘 함량에 따라 어떻게 달라지나요?

페로실리콘의 실리콘 함량이 15% Si에서 90% Si로 증가함에 따라 경도는 증가하지만 취성도 증가합니다. 전기 저항도 실리콘 함량이 높을수록 급격히 증가합니다. 75% Si는 자성, 연성, 경도 사이의 적절한 절충점을 나타냅니다.

금속 사출 성형에 권장되는 분말 크기는 무엇입니까?

대부분의 합금 시스템의 경우, 10-25미크론의 분말 크기 범위는 최적의 입자 패킹과 소결 밀도뿐만 아니라 결합 시 최적의 흐름을 제공합니다. 더 미세한 분말은 그린 강도를 향상시키지만 흐름 거동을 저하시킵니다.

분말의 겉보기 밀도 대비 탭 밀도가 낮은 원인은 무엇인가요?

진동 하에서 측정된 탭 밀도는 달성 가능한 가장 조밀한 패킹 상태를 반영하는 반면, 겉보기 밀도에는 패킹 효율을 감소시키는 입자 간 공극이 포함됩니다. 불규칙한 각도의 분말 형태는 겉보기 밀도와 탭 밀도 사이에 더 큰 차이를 나타냅니다.

구리 및 니켈 실리콘은 페로실리콘과 어떻게 다른가요?

구리 및 니켈 합금은 철의 절연 특성에 비해 구리 및 니켈의 높은 전기 및 열 전도성을 유지합니다. 따라서 야금 및 전도성 특성이 결합된 브러시 및 접점과 같은 애플리케이션에 선호됩니다.

기계식 밀링에 비해 가스 분무의 장점은 무엇인가요?

가스 분무는 자동화된 다이 충진에 적합한 구형의 유동성 분말을 생성하는 반면, 밀링은 녹색 강도가 높은 불규칙한 입자를 생성합니다. 가스 분무 분말은 R:G 밀도 비율이 낮지만 소결 균일도가 더 우수합니다.

결론

실리콘 합금 분말은 순수 금속으로는 얻을 수 없는 전기적, 자기적, 공학적 특성을 결합한 고성능 금속 부품을 가능하게 합니다. 엔지니어는 최적의 구성, 분말 특성 및 제조 공정을 선택함으로써 고유한 기능과 가치를 지닌 부품을 개발할 수 있습니다. 실리콘 합금의 다재다능함은 산업 전반의 발전과 혁신을 지속적으로 견인할 것입니다.

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | - | +8–15% | 생산성 | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.