철 합금 분말 은 니켈, 크롬, 망간, 탄소와 같은 합금 원소와 혼합된 분말 야금 형태의 철을 말합니다. 철 분말 야금은 철 기반 분말 혼합물을 압축 및 소결하여 밀도, 다공성, 강도, 자기 및 기타 특성을 제어한 부품 및 구성 요소를 제조할 수 있습니다.

철 합금 분말 개요

철 합금 분말은 기존의 철 및 강철 형태에 비해 몇 가지 장점이 있습니다:

- 그물 모양에 가까운 기능으로 높은 치수 정확도 및 반복성 제공

- 제어된 다공성 및 밀도를 얻을 수 있는 기능

- 기계 가공 감소로 인한 제조 비용 절감

- 높은 재료 활용도와 낮은 폐기물 발생

- 복잡한 부품의 대량 생산 기능

철 합금 분말은 일반적으로 아래에 설명된 대로 순철, 저합금강, 공구강, 스테인리스강 및 연자성 합금으로 제공됩니다:

철 합금 분말의 종류

| 파우더 유형 | 합금 원소 | 특성 | 애플리케이션 |

|---|---|---|---|

| 순수 철분 | 탄소 < 0.008%, 산소 | 높은 친환경 강도, 저렴한 비용 | 자동차, 기계 |

| 저합금강 | C, Mn, Si, Cr, Mo | 강화된 강도, 경화성 | 자동차, 석유/가스 |

| 공구강 | C, W, Mo, V, Co | 높은 경도, 내마모성 | 절삭 공구, 금형 |

| 스테인리스 스틸 | Cr, Ni, Mo | 내식성, 강도 | 밸브, 선박용 |

| 소프트 마그네틱 | Ni, Mo, Cu, Nb | 높은 투과성, 낮은 손실 | 전자석, 모터 |

철 합금 분말의 특성

철 합금 분말의 특성은 적절한 합금 원소와 가공 조건을 선택하여 맞춤화할 수 있습니다:

| 매개변수 | 특성 | 제어 방법 |

|---|---|---|

| 구성 | 합금 원소, 잔류물 | 분말 생산 방법 |

| 입자 크기 | 미세, 초미세, 극세 | 가스/물 분무, 밀링 |

| 파티클 모양 | 불규칙, 구형, 벗겨짐 | 가스/물 분무, 조건 |

| 순도 | 산소, 질소, 탄소 수준 | 어닐링, 보호 대기 |

| 겉보기 밀도 | 녹색 밀도, 소결 밀도 | 압축 압력, 소결 |

| 다공성 | 열린 모공, 닫힌 모공 | 압축, 합금 구성 |

| 표면적 | 특정 표면적 | 입자 크기 분포 |

철 합금 분말의 응용

철 합금 분말은 다음 분야의 다양한 응용 분야에서 사용됩니다:

| 산업 | 애플리케이션 | 구성 요소 예시 |

|---|---|---|

| 자동차 | 기어, 베어링, 필터, 엔진 부품 | 커넥팅 로드, 캠샤프트, 피스톤 링 |

| 항공우주 | 구조 부품, 항공기 및 터빈 부품 | 랜딩 기어, 터빈 디스크, 패스너 |

| 기계 | 마모 부품, 툴링 구성 요소, 드라이브 시스템 | 부싱, 샤프트, 캠, 풀리 |

| 전기 | 소프트 마그네틱 코어, 로터, 전기 모터 부품 | 변압기, 인덕터, 고정자, 로터 |

| 소비자 | 잠금 부품, 면도날, 자석 | 자물쇠, 자석 어셈블리 |

| 의료 | 수술 기구, 임플란트, 장치 | 메스, 정형외과 임플란트, MRI 기계 |

사양 및 설계 표준

철 합금 분말 부품은 조성, 기계적 특성, 치수, 표면 마감 및 테스트 방법에 대한 사양을 준수해야 합니다. 중요한 표준은 다음과 같습니다:

| 표준 | 설명 |

|---|---|

| ISO 4492 | 금속 분말 - 유연성 및 경도 테스트 |

| ISO 2738 | 소결 금속 재료 - 인장 시험편 |

| ISO 3995 | 금속 분말 - 녹색 강도 결정 |

| ISO 4490 | 금속 분말의 겉보기 밀도 측정 |

| MPIF 표준 | 금속 분말 산업 연맹에서 발표한 재료 표준, 시험 방법 |

| ASTM B783 | 철 기반 분말 야금(PM) 부품 사양 |

공급되는 분말의 최소 기준은 순도, 입자 크기 분포, 겉보기 밀도 및 유량입니다. 완제품의 경우 밀도, 기계적 특성, 충격 에너지, 경도, 기계 가공성, 내식성 및 자기 특성에 대한 사양이 있습니다.

설계 표준은 치수 공차, 표면 마감, 플래시 허용치, 단면 두께, 필렛 반경, 리브 배치 및 벽 두께와 같은 요소에 대한 지침을 제공합니다. 분말 금속 부품 설계에 대한 규칙은 MPIF 표준 35에 명시되어 있습니다.

분말 제조 및 가공

철 합금 분말의 제조 공정은 다음과 같은 주요 단계로 이루어져 있습니다:

파우더 생산

철 합금 분말은 다음을 통해 생산할 수 있습니다:

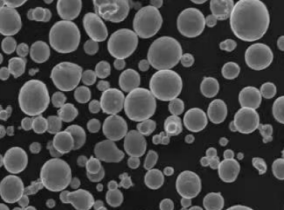

- 원자화 - 가스 또는 워터 제트를 사용하여 합금을 녹이고 용융된 스트림을 미세한 물방울로 분해합니다. 가스 분무 분말은 프레싱에 이상적인 구형 입자를 가지고 있습니다.

- 기계 밀링 - 고에너지 볼 밀에서 공급 원료의 냉간 용접, 파쇄 및 재용접을 반복합니다. 불규칙한 모양의 미세 분말을 생산합니다.

- 전기 분해 - 수용액에서 철 분말의 전해 증착.

- 감소 - 수소 또는 일산화탄소 가스를 사용하여 산화철 분말을 철로 화학적으로 환원합니다.

- 기타 방법 - 카보닐 분해, 회전식 분무, 플라즈마 분무, 증기 응축.

| 방법 | 파티클 모양 | 입자 크기 | 순도 | 비용 |

|---|---|---|---|---|

| 가스 분무 | 구형 | 15 - 150 μm | 높음 | 높음 |

| 물 분무 | 불규칙 | 150 - 300 μm | Medium | 낮음 |

| 기계 밀링 | Flaky | 1 - 100 μm | 낮음 | Medium |

파우더 블렌딩

기본 철 분말은 필요한 최종 합금 조성에 따라 합금 원소, 윤활제 및 유동제와 혼합됩니다. 분말 혼합물은 균일한 조성을 위해 블렌더에서 균질화됩니다.

압축

압축은 파우더 혼합물을 다이 캐비티에 고압으로 눌러 원하는 모양의 녹색 컴팩트를 생성합니다. 일반적인 압축 방법에는 다음이 포함됩니다:

- 싱글 액션 누르기: 간단하고 저렴한 비용으로 낮은 생산 속도에 적합합니다. 최대 600MPa의 압력.

- 더블 액션 누르기: 분말은 상단 및 하단 펀치에서 압축됩니다. 최대 1000MPa의 압력. 부품 균일성 향상.

- 등방성 프레스: 유체의 모든 표면에 가해지는 균일한 압력. 복잡한 모양, 균일한 밀도. 캡슐화가 필요합니다.

- 롤 압축: 두 개의 롤 사이에 분말을 압축하여 시트를 만듭니다. 시트는 압축을 위해 과립화됩니다. 파우더 흐름을 개선합니다.

소결

소결은 녹는점 이하로 가열하여 입자 간의 결합을 유도함으로써 컴팩트를 조밀하게 만듭니다. 소결은 기공을 제거하고 강도를 높이는 확산 과정을 활성화합니다. 소결은 산화를 방지하기 위해 통제된 분위기에서 이루어집니다.

보조 작업

애플리케이션에 필요한 최종 부품 형상과 특성을 얻기 위해 코이닝, 압출, 침투, 기계 가공, 표면 처리와 같은 추가 작업이 사용됩니다.

설치, 운영 및 유지 관리

다음 지침은 파우더 프레스 및 소결로에 적용됩니다:

- 제조업체 사양에 따라 평평하고 진동이 없는 기초 위에 장비를 설치합니다.

- 고르지 않은 다짐을 방지하기 위해 압착 장비의 램과 보강재를 수평을 유지합니다.

- 사용 설명서에 따라 프레스와 펀치를 적절히 윤활해야 합니다.

- 적절한 배기 환기 및 냉각 시스템 설정

- 용광로의 온도 센서, 컨트롤러 및 기록 장치 교정

- 질소 또는 해리 암모니아와 같은 불활성 가스를 사용하여 산화를 최소화합니다.

- 장비의 예방적 유지보수를 위한 일정 및 절차 개발

- 프레스 도구와 펀치의 마모, 균열 또는 손상 여부를 정기적으로 검사합니다.

- 용광로 단열재 및 발열체 주기적 점검

- 균일한 가열 및 표준 준수를 보장하기 위해 정기적으로 프로세스를 검증합니다.

- 운영자에게 적절한 운영 절차, 안전 예방 조치 및 품질 점검에 대해 교육합니다.

- 장비 점검, 윤활, 조정 및 수리에 대한 제조업체 지침을 따르세요.

- 모든 장비 유지보수 활동 및 부품 생산 데이터에 대한 기록 관리

철 합금 분말 공급업체 선택

철 합금 분말 공급업체를 선택하는 핵심 요소는 다음과 같습니다:

| 매개변수 | 설명 |

|---|---|

| 파우더 품질 | 화학, 입자 모양, 크기 분포, 순도 |

| 구성 범위 | 다양한 소재 등급 및 합금 시스템 |

| 제조 역량 | 분무, 분쇄, 혼합, 체질, 건조 |

| 테스트 시설 | 화학 분석, 입자 크기, 녹색 밀도, 소결 특성용 |

| 품질 인증 | ISO 9001, IATF 16949, AS9100, ISO 13485 |

| 기술 전문성 | 합금 지식, 부품 설계 입력, 애플리케이션 엔지니어링 |

| 고객 지원 | 요청에 대한 대응, 프로젝트 관리 |

| 배달 | 정시 배송 기록, 수량 유연성 |

| 위치 | 리드 타임 단축을 위한 운영 근접성 |

| 가격 책정 | 경쟁력, 볼륨 할인, 안정성 |

공급업체는 조성, 입자 크기 분포, 겉보기 밀도 및 체 분석이 자세히 설명된 분석 인증서를 제공해야 합니다. 부품 설계 및 파우더 선택을 위해 협력할 기술 팀을 보유해야 합니다. 공급업체의 공정 및 품질 관리는 파우더 로트 간 일관성을 보장해야 합니다.

분말 야금의 장단점

| 장점 | 단점 |

|---|---|

| 그물에 가까운 모양, 최소한의 가공 | 단조 합금에 비해 제한된 재료 강도 |

| 우수한 치수 정밀도 | 프레스 용량에 따른 크기 제한 |

| 복잡한 형상 구현 가능 | 모양 복잡성, 벽 두께 제한 |

| 대량 생산에 적합한 경제성 | 2차 작업은 적은 볼륨에 대한 비용 증가 |

| 다양한 합금 사용 가능 | 누름으로 인한 이방성 특성 |

| 기계 가공에 비해 낭비 최소화 | 제어된 분위기 소결 필요 |

| 금속 가공보다 낮은 에너지 소비 | 파우더 생산을 위한 설비 투자 |

| 필터, 베어링의 다공성 제어 | 분말 취급 및 블렌딩 전문성 필요 |

자주 묻는 질문

질문: 철분에는 어떤 등급이 있나요?

A: 주요 등급에는 순철, 저합금강, 공구강, 스테인리스강 및 연자성 합금이 포함됩니다. 각각은 기계적, 자기적 또는 기타 특성에 맞게 조정된 특정 조성을 가지고 있습니다.

Q: 철분 압착에 이상적인 입자 크기 분포는 무엇인가요?

A: 입자 크기 범위는 15-150μm가 선호되며, 대부분 45-75μm 사이입니다. 미세한 분말은 더 잘 포장되지만 다이 충진 시 흐름이 낮을 수 있습니다. 더 거친 분말은 흐름이 좋지만 밀도에 영향을 미칩니다.

Q: 프레싱을 위한 파우더 흐름 특성을 개선하는 방법은 무엇인가요?

A: 0.5-1%에 스테아린산 아연 또는 에틸렌 비스-스테아라마이드와 같은 윤활제를 첨가하면 분말 흐름 속도가 향상됩니다. 분말을 어닐링하거나 구형 분무 분말을 사용하면 흐름이 향상됩니다.

Q: 소결철 부품에 균열이 생기는 원인은 무엇인가요?

A: 큰 입자, 넓은 입자 분포, 높은 합금 함량, 높은 가열/냉각 속도, 두꺼운 단면은 소결 중 균열 결함을 일으킬 수 있습니다. 조성, 분말 특성, 부품 설계 및 소결 주기의 최적화가 필요합니다.

Q: 분말 금속 부품의 치수 공차에 영향을 미치는 요인은 무엇인가요?

A: 핵심 요소는 다이 마모, 프레스 후 탄성 스프링백, 소결 온도 균일성, 부품 형상, 2차 작업 및 최종 가공입니다. 공정 제어와 다이 설계가 중요합니다.

Q: 철 분말 야금 부품의 내마모성을 개선하는 방법은 무엇입니까?

A: 탄소, 크롬, 몰리브덴, 바나듐, 텅스텐과 합금하거나 함침하여 경도를 높입니다. 다공성을 낮추고 밀도를 높이면 내마모성도 향상됩니다.

Q: 철 부품에 구리를 침투시키면 어떤 이점이 있나요?

A: 용융 구리는 모세관 작용으로 내부 다공성을 채워 강도, 탄성 계수, 충격 에너지, 피로 수명 및 전기 전도성을 향상시킵니다.

Q: 스테인리스 스틸 분말을 공구강 분말처럼 가공할 수 있나요?

A: 아니요, 스테인리스 스틸은 산화를 방지하기 위해 압축 및 소결 시 보호 분위기가 필요합니다. 처리 매개변수는 별도로 최적화해야 합니다.

Q: 소결 중 치수 변화의 원인은 무엇인가요?

A: 주요 원인은 기공이 닫히면서 수축, 부피 변화를 일으키는 상 변형, 왜곡을 유발하는 불균일한 온도 분포입니다. 치수 변화를 최소화하려면 적절한 퍼니스 설정과 소결 사이클 선택이 필요합니다.

Frequently Asked Questions (Supplemental)

1) What particle size and shape are best for pressing iron alloys powder?

- For conventional press-and-sinter, a bimodal PSD centered around 45–75 μm with limited fines improves flow and die fill, while some fines aid green density. Water-atomized (irregular) powders boost green strength; gas-atomized (spherical) improve flow and enable higher density at lower pressures.

2) How do oxygen and carbon levels impact properties in iron alloy powders?

- Elevated oxygen reduces ductility and inhibits sintering; tight O control is critical for stainless and soft-magnetic grades. Carbon increases hardness/strength via pearlite/martensite but can reduce toughness; precise C control is essential for low-alloy/tool steel PM parts.

3) When should I choose HIP (hot isostatic pressing) for iron alloy powder parts?

- Use HIP to achieve near‑full density (≥99.5%) for high-fatigue or pressure‑tight components, or to close internal porosity after press‑sinter or binder jetting. It is common for stainless, tool steel, and structural aerospace PM parts.

4) Are binder‑jetted iron alloys powder parts strong enough for end use?

- With proper debind/sinter and optional infiltration or HIP, binder‑jetted steels (e.g., 17‑4PH, 316L) can reach 95–99% density and meet many functional requirements. Design for sintering shrinkage and consider secondary densification for fatigue-critical applications.

5) What standards govern characterization and acceptance of iron alloy powders?

- Typical references include ISO/ASTM 52907 for powder characterization, MPIF Standard 35 for material design data, ASTM B783 for iron-based PM parts, and ASTM B331/B212 for flow/apparent density testing. Application sectors may require additional ISO/ASTM/AMS specs.

2025 Industry Trends and Data

- Sustainability focus: Higher recycled content in iron alloys powder, with traceability via digital “powder passports.”

- Automotive electrification: Growth in soft-magnetic composites and low-loss Fe‑based powders for e‑motors and inductors.

- Process integration: Inline O/N/H monitoring and automated blending improve lot‑to‑lot consistency.

- Binder jetting maturation: Wider adoption for stainless and low‑alloy steels, paired with standardized sintering profiles and HIP.

- Cost optimization: Argon recirculation and improved water‑atomization nozzles reduce gas and energy consumption.

| KPI (Iron Alloys Powder, 2025) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Press-and-sinter structural steel density | 6.9–7.2 g/cm³ | 7.2–7.4 g/cm³ | Strength/fatigue | MPIF 35; plant data |

| Binder‑jetted 17‑4PH density (post‑sinter) | 94–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM/application notes |

| Soft magnetic core loss (50 Hz, 1.5 T) | Baseline | −5–10% vs. 2023 | E‑motor efficiency | Supplier roadmaps |

| Recycled content in ferrous PM powders | 10–25% | 20–40% | Sustainability, cost | EPD/LCA reports |

| Inline O/N/H adoption at mills | Pilot | Common on new lines | Quality stability | Producer disclosures |

| Powder passport usage in RFQs | 제한적 | Increasingly required | Traceability/compliance | Automotive/aerospace RFQs |

References:

- MPIF Standards (incl. Standard 35, testing): https://www.mpif.org

- ISO/ASTM 52907 (metal powder characterization): https://www.iso.org

- ASTM B783 (iron-based PM parts), ASTM B212/B213 (apparent density/flow): https://www.astm.org

- ASM Handbook, Powder Metallurgy: https://dl.asminternational.org

Latest Research Cases

Case Study 1: High-Density Low-Alloy Steel via Warm Compaction and Optimized Sintering (2025)

- Background: An automotive supplier sought higher fatigue performance for PM gears without switching to wrought.

- Solution: Implemented warm compaction (120–150°C), tailored lubricant, and a two‑step sinter (debinding plateau + high‑temp 1120–1150°C in N₂‑H₂), followed by sizing.

- Results: As‑sintered density increased from 7.10 to 7.32 g/cm³; bending fatigue limit +12%; dimensional scatter (CpK) improved from 1.1 to 1.5; scrap −18%.

Case Study 2: Binder‑Jetted 17‑4PH with HIP for Pressure‑Tight Manifolds (2024)

- Background: An industrial pneumatics OEM needed leak‑tight stainless manifolds with internal channels.

- Solution: Adopted binder jetting of 17‑4PH, controlled debind/sinter cycle, then HIP at 103 MPa/1150°C and H900 aging; integrated CT‑based acceptance.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; density 99.6%; UTS 1180 MPa, YS 1090 MPa; machining time −35% vs. wrought block; unit cost −14% at 3k/yr.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: Achieving higher green density through warm compaction and engineered lubricants remains the most cost‑effective path to stronger press‑sinter iron alloys powder components.

- Dr. Animesh Bose, VP Technology (ret.), Höganäs AB; PM Fellow

- Viewpoint: Binder jetting of stainless and low‑alloy steels is production‑ready when paired with rigorous sintering control and HIP for fatigue‑critical parts.

- Dr. John J. Dunkley, Atomization Specialist

- Viewpoint: Advances in water‑atomization nozzle design are narrowing the flowability gap with gas‑atomized powders, improving economics for high‑volume PM steels.

Affiliation links:

- Höganäs AB: https://www.hoganas.com

- ASM International: https://www.asminternational.org

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards and data: MPIF Standard 35 (design/property data); ASTM B783, B212, B213; ISO/ASTM 52907

- Process modeling: Simufact Powder Simulator; Ansys for sintering distortion and thermal cycles

- Metrology: LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD; Hall/Carney flowmeters; CT scanning for porosity

- Materials databases: MatWeb (https://www.matweb.com); Senvol Database for AM ferrous materials (https://senvol.com/database)

- Quality/traceability: Powder passports and lot COAs; SPC templates from MPIF resources

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies on warm compaction and binder‑jet/HIP stainless; added expert viewpoints with affiliations; compiled standards, modeling, and QA resources for Iron Alloys Powder.

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM/ISO standards update, major OEMs mandate powder passports in RFQs, or new data emerges on binder‑jet sintering/HIP performance for ferrous powders.