概要

シリコン合金粉末 は、シリコンを主成分とし、鉄、アルミニウム、マグネシウム、銅、ニッケルなどの合金元素を加えた材料である。シリコンは貴重な半導体特性を持つが、純粋な状態では脆い。粉末の状態で他の金属と組み合わせると、シリコン合金は有用な電気的特性を維持しながら、強度、硬度、耐摩耗性、高温性能、その他の強化された特性を得ることができます。

シリコン合金粉末は、金属射出成形、熱間静水圧プレス、積層造形、焼結などの粉末冶金技術によって、精密部品、工具、摩耗部品を製造するために使用される。主な用途は、自動車、航空宇宙、電子機器、産業機械などである。シリコン合金粉末は、冶金特性を調整した複雑な形状やネットシェイプの部品を製造するための経済的で柔軟なアプローチを提供します。

このガイドでは、様々な種類のシリコン合金粉末、その組成、特性、製造方法、用途、供給業者について詳しく説明しています。異なるシリコン合金間のパラメータを比較し、主要な仕様をまとめた複数の表が含まれています。このガイドは、エンジニア、製品設計者、調達マネージャー、研究者がシリコン合金粉末材料を理解し、製造ニーズに最適なグレードを選択するのに役立つことを目的としています。

種類 シリコン合金粉末

シリコンと金属元素を使った二元合金、三元合金、高次合金のバリエーションは多い。最も一般的なシリコン合金粉末の種類には以下のようなものがある:

シリコン合金粉末の種類

| 合金 | 主要要素 | 主要物件 | 一般的なアプリケーション |

|---|---|---|---|

| フェロシリコン | 鉄、シリコン | 高硬度、磁性 | 自動車、エレクトロニクス |

| シルミン | アルミニウム、シリコン | 軽量で丈夫 | 航空宇宙、自動車 |

| シリキャスト | アルミニウム、シリコン、マグネシウム | 耐摩耗性、低密度 | 航空宇宙、自動車 |

| コバール | 鉄、ニッケル、コバルト、シリコン | ガラスとの熱膨張率の一致 | エレクトロニクス包装 |

| CuSil | 銅、シリコン | 導電性、潤滑性 | エレクトロニクス、ブラシ |

| ニクロム | ニッケル、クロム、シリコン | 耐熱性と耐食性 | 発熱体 |

フェロシリコン合金粉末

フェロシリコン合金は、様々な比率の鉄とシリコンを含み、炭素やマグネシウムがわずかに添加されることもある。主な特徴は以下の通り:

- 高い硬度と強度

- 鉄分による発熱性

- 純シリコンより脆くない

- 粉末冶金、溶接棒、電池の陽極に使用される。

典型的な組成としては、FeSi75、FeSi90、FeSiMgなどがあり、ケイ素含有量は15%から90%の範囲で、鉄とのバランスが取れている。鉄マトリックス中のシリコン粒子が小さいほど磁性が向上する。

シルミン合金粉末

シ ルミンはアルミニウムとシリコンの合金で、典型的な組成は5~20%のSiとAlのバランスである。特性は以下の通り:

- 低密度だが高強度

- 良好な鋳造性と機械加工性

- 自動車および航空宇宙部品に使用

チタンやホウ素のような結晶粒微細化剤がしばしば添加される。シルミンは軽量の金属合金の選択肢を提供する。

シリカスト合金粉末

シリカストはアルミニウム、ケイ素、マグネシウムを含む三元合金である。主な特性

- 密度は低いが、高い硬度と耐摩耗性

- Si(4-15%)、Mg(0.5-5%)、残部Alの含有量範囲

- 高性能ピストンおよび航空宇宙用途に使用

シリカスト合金は、鉄系合金に比べて密度が低く、耐摩耗性に優れています。

コバール合金粉末

コバールはケイ素を含むニッケルコバルト鉄合金で、ホウケイ酸ガラスの熱膨張係数と一致する。その特徴は

- 組成:Fe 54%、Ni 29%、Co 17%、Si 0.5

- 緻密で均一な微細構造

- ガラス、セラミックとの優れた接着性

- 電子機器包装のガラスと金属のシールに使用

コバールに含まれるシリコンは、広い温度範囲でガラスの膨張挙動と一致する。

CuSil合金粉末

CuSil合金は、70~97%の銅と1.5~15%のケイ素を組み合わせたものです。特性は以下の通り:

- 銅の高い電気伝導性と熱伝導性を維持。

- 潤滑性と耐摩耗性の向上

- ブラシ、溶接電極、大電流接点に使用

シリコンは純銅に比べて硬度と機械的強度を高めます。

ニクロム合金粉末

ニクロムとは、ニッケル・クロム合金にシリコンやアルミニウムを5%まで添加したものを指す。ニクロム合金は

- 優れた高温耐酸化性

- 発熱体用の高い電気抵抗率

- 高温下でも維持される機械的強度

ニクロムシリコンのグレードは、粉体加工に適した改良された流動特性を提供します。

シリコン合金粉末の製造

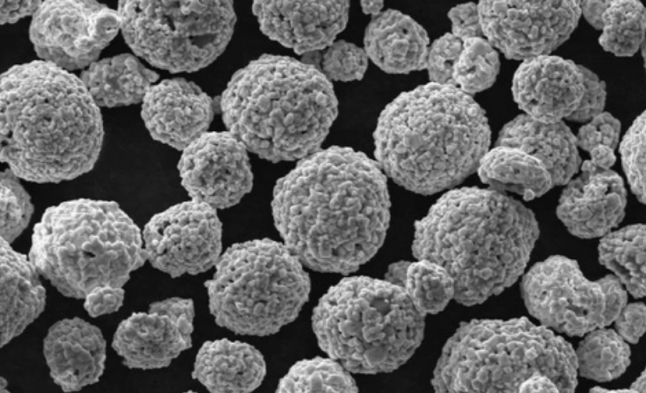

シリコン合金粉末は、他の金属粉末製造と同様の技術を用いて製造される:

- 霧化

- 溶融合金を水中に噴霧するウォーターアトマイゼーション

- ガスアトマイゼーションは不活性ガスジェットを使用します。

- プレスに最適な球状パウダーを製造

- 機械加工

- ボールミルまたはアトライター粉砕

- 不規則な粉末形状と広い粒度分布

- 電解析出

- 陰極に合金粉末を電解コーティングする

- 非常に微細な粉末が可能

- 化学還元

- シリコンと金属塩の合金粉末への還元

- フェロシリコン製造に使用される。

- プラズマ霧化

- プラズマトーチで超微細金属粉を生成する

- クリーンで不活性なプロセス環境

- ナノスケールまたはマイクロスケールの粒子

合金粉末は希望する粒度範囲に選別され、さらにアニール、潤滑、コーティングなどの加工を施すことができる。

特性 シリコン合金粉末

シリコン合金は、その組成と微細構造に基づき、幅広い物理的、機械的、熱的、電気的、磁気的、化学的特性を示す。

シリコン合金粉末の特性

| プロパティ | 効果 | 測定 |

|---|---|---|

| 粒子径 | 焼結挙動、成形密度 | レーザー回折、ふるい分け |

| 粒子形状 | 粉体流動性、プレス密度 | 顕微鏡、画像解析 |

| 合金組成 | 機械的強度、導電性、磁性 | 誘導結合プラズマ、蛍光X線 |

| 見かけ密度 | コンパクト性、プレス密度 | ホール流量計、スコット容積計 |

| タップ密度 | 圧縮性、ダイフィル密度 | ASTM B527 |

| 流量 | パウダーハンドリング、充填密度 | ホール流量計 |

| 熱安定性 | 焼結反応、微細構造 | 示差走査熱量測定 |

| 酸素含有量 | 焼結雰囲気の必要性 | 不活性ガス融解分析 |

| 透磁率 | ソフトマグネットコンパクト用 | ヒステリシスグラフ、BHアナライザー |

ケイ素の割合は、強度、もろさ、電気抵抗率、熱特性に影響します。アルミニウムは強度、ニッケルは磁性など。

ガスアトマイズされた球形のような粉末形態は最大密度を提供し、不規則な粉砕粒子はプレス挙動を改善する。

見掛け密度は成形反応を示す。ホールフローレートとカーインデックスは、加圧時の粉末流動特性に相関します。熱分析装置は、潜在的な固体焼結温度を特定します。

シリコン合金粉末の用途

調整可能な物理的、機械的、電磁気的特性により、シリコン合金粉末は完成部品やコンポーネントの製造に多くの産業で使用されている。

シリコン合金の主な用途

| 産業 | アプリケーション例 | 希望プロパティ |

|---|---|---|

| 自動車 | ギア、ピストン、エンジン部品 | 高温強度、耐摩耗性 |

| 航空宇宙 | タービンブレード、構造部品 | 強度重量比、耐クリープ性 |

| エレクトロニクス | マグネットコア、パッケージ、コンタクト | 電気伝導性、軟磁性挙動 |

| インダストリアル | 切削工具、金型、ベアリング | 硬度、破壊靭性、潤滑性 |

| 兵器 | ペネトレーター、兵器ケース | 密度、延性、耐衝撃性 |

| ケミカル | バルブ、ポンプ、リアクター | 耐食性、高温挙動 |

粉末冶金技術は、鋳造や機械加工では容易に製造できない複雑な部品のネットシェイプまたはそれに近い形状の製造を可能にする。

自動車用途には、極度の圧力と温度にさらされるエンジン部品が含まれる。航空宇宙用途では、軽量で高性能な合金が要求されます。

電気接点は、導電性と機械的耐久性を併せ持つ銅/シリコン合金に依存しています。工業用工具や金型は、フェロシリコンやシリカスト合金の硬度や摩耗特性を応用しています。

シリコン合金粉末は、単一金属粉末では達成できない物理的、化学的、熱的、電気的、磁気的特性の調整を可能にする。

シリコン合金粉末の仕様

シリコン合金粉末は、粒度範囲、許容不純物レベル、合金組成限界、およびグレードに固有のその他のパラメータを定義した、様々な国内および国際標準粉末仕様の下で入手可能である。

シリコン合金粉末の仕様

| 合金 | 適用規格 | 粒子サイズ | 見かけ密度 | 流量 |

|---|---|---|---|---|

| フェロシリコン | ASTM A483 | -150+400メッシュ | 2.5-3.1 g/cc | 25~35秒/50g |

| シルミン | EN 1706 | -325メッシュ | 1.5-2.2 g/cc | 35~45秒/50g |

| シリキャスト | DIN 1718 | 10~45ミクロン | 2.8-3.2 g/cc | 28-32秒/50g |

| コバール | JIS Z 3265 | -270メッシュ | 4.8-5.2 g/cc | 22~28秒/50g |

| CuSil | QSIL051 | -325メッシュ | 3.2-4.1 g/cc | 30~40秒/50g |

| ニクロム | AMS 7759 | 10~50ミクロン | 4.2-4.8 g/cc | 26-32秒/50g |

粒度分布、流量、見かけ密度、組成範囲などの重要な基準は、アプリケーションの適合性を定義するのに役立つ。

ASTM、ISO、DIN、JIS、AMS、AWSのような国際標準化団体や専門家団体は、主要な合金をカバーする金属粉末の仕様を維持しています。

仕様は、製造中の品質管理を支援し、顧客に再現可能な粉体性能を提供する。

シリコン合金粉末 供給者

多くの大手金属粉末メーカーが、プレス、焼結、金属射出成形、積層造形、溶射に適した標準および特注のシリコン合金粉末組成物を提供している。

シリコン合金粉末 供給者

| サプライヤー | シリコン合金 | 生産能力 | 価格 |

|---|---|---|---|

| ヘガネス | フェロシリコン, ニクロム, シリカスト | 50,000トン/年 | ドル/kg |

| CNPCパウダー | フェロシリコン、銅珪素、コバール | 30,000トン/年 | ドル/kg |

| 貴州振華 | フェロシリコン | 10,000トン/年 | ドル/kg |

| ヴァーレ・メタルズ | シルミン、ニクロム | 20,000トン/年 | ドル/kg |

| 金属粉末 インド | フェロシリコン、シルミン | 5,000トン/年 | ドル/kg |

| JFEスチール | シリカスト、コバール | 35,000トン/年 | ドル/kg |

価格は、合金の組成、粒度、純度レベル、注文数量、地域によって異なる。重要な用途に使用される高度に設計された合金は、汎用フェロシリコングレードに比べて割高になることが予想されます。

正しい選択 シリコン合金粉末

最適なシリコン合金粉末を選択するには、組成と粉末特性を製造プロセスと最終的なコンポーネントの性能要件に適合させる必要があります。

主な選考基準は以下の通り:

- 合金組成 物理的、機械的、熱的、電気的特性の測定

- 粒子径と形状 粉体流動と圧縮密度に影響

- 見掛け密度とタップ密度 – プレス挙動とグリーン強度との関係

- フロー特性 自動粉体ハンドリングに重要

- 純度レベル 最終特性と微細構造に影響

- コスト要因 原材料、製造方法、品質基準

設計プロセスの早い段階で粉末メーカーと協力し、適切な合金の選択肢とプロセスに最適な粉末を絞り込む。複数の選択肢が技術的要件を満たす場合もあるので、価値を最大化することに集中する。

よくある質問

シリコン合金粉末に関するよくあるご質問にお答えします:

純金属に対するシリコン合金の主な利点は何ですか?

シリコン合金は、機械的性能を向上させながら、導電性や半導体のような望ましい電気的特性を保持します。合金は、純シリコンや他の卑金属と比較して、硬度、強度、熱安定性、耐摩耗性を向上させます。

フェロシリコンの特性はシリコン含有量によってどのように変化するのか?

フェロシリコン中のケイ素含有量が15%Siから90%Siに増加すると、硬度は増加するが、脆さも増加する。また、電気抵抗率もシリコンレベルが高くなるにつれて劇的に上昇する。75%Siは、磁性、延性、硬度の良い妥協点である。

金属射出成形に推奨されるパウダーサイズは?

ほとんどの合金系では、10~25ミクロンの粉末サイズが、バインダリング時に最適な流動性を提供し、最適な粒子充填と焼結密度を実現します。より微細な粉末はグリーン強度を向上させますが、流動挙動は損なわれます。

粉体の見掛け密度がタップ密度より低くなる原因は何ですか?

振動下で測定されるタップ密度は、達成可能な最密充填状態を反映するのに対し、見かけ密度には充填効率を低下させる粒子間空隙が含まれる。不規則な角のある粉末形態は、見かけ密度とタップ密度との間に大きなギャップを示す。

銅やニッケルのシリコンはフェロシリコンとどう違うのですか?

CuSil合金とNiSi合金は、銅とニッケルの高い電気伝導性と熱伝導性を保持し、鉄の絶縁特性を併せ持っています。そのため、ブラシや接点など、冶金的特性と導電的特性の両方を必要とする用途に適しています。

ガスアトマイズとメカニカルミリングの利点は何ですか?

ガスアトマイズでは、自動ダイフィルに適した球状で流動性のあるパウダーが得られますが、ミリングでは、より高いグリーン強度を持つ不規則な粒子が得られます。ガスアトマイズ粉末はR:G密度比が低いが、焼結均一性が高い。

結論

シリコン合金粉末は、純金属では得られない電気的、磁気的、工学的特性を兼ね備えた高性能金属部品を可能にします。最適な組成、粉末特性、製造プロセスを選択することで、エンジニアはユニークな能力と価値を持つ部品を開発することができます。シリコン合金の多用途性は、今後も産業界全体の進歩と革新を牽引し続けるでしょう。

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | - | +8–15% | 生産性 | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.