Vue d'ensemble

Poudres d'alliages de silicium sont des matériaux composés principalement de silicium et d'éléments d'alliage tels que le fer, l'aluminium, le magnésium, le cuivre et le nickel. Le silicium possède de précieuses propriétés semi-conductrices mais, à l'état pur, il est fragile. Lorsqu'ils sont combinés à d'autres métaux sous forme de poudre, les alliages de silicium gagnent en solidité, en dureté, en résistance à l'usure, en performance à haute température et autres propriétés améliorées, tout en conservant des caractéristiques électriques utiles.

Les poudres d'alliage de silicium sont utilisées pour fabriquer des composants de précision, des outils et des pièces d'usure par le biais de techniques de métallurgie des poudres telles que le moulage par injection de métal, le pressage isostatique à chaud, la fabrication additive et le frittage. Les principales applications comprennent le secteur automobile, l'aérospatiale, l'électronique et les machines industrielles. Les poudres d'alliage de silicium constituent une approche économique et flexible pour produire des composants complexes ou de forme nette avec des propriétés métallurgiques adaptées.

Ce guide fournit un aperçu détaillé des différents types de poudres d'alliages de silicium, de leur composition, de leurs propriétés, de leurs méthodes de production, de leurs applications et de leurs fournisseurs. Il comprend plusieurs tableaux comparant les paramètres des différents alliages de silicium et résumant les principales spécifications. Ce guide est destiné à aider les ingénieurs, les concepteurs de produits, les responsables des achats et les chercheurs à comprendre les matériaux en poudre d'alliage de silicium et à sélectionner la qualité optimale pour leurs besoins de fabrication.

Types de Poudres d'alliages de silicium

Il existe de nombreuses variantes d'alliages binaires, ternaires et d'ordre supérieur utilisant du silicium et des éléments métalliques. Parmi les types de poudre d'alliage de silicium les plus courants, on peut citer

Types de poudres d'alliage de silicium

| alliage | Éléments primaires | Propriétés principales | Applications courantes |

|---|---|---|---|

| Ferrosilicium | Fer, silicium | Dureté élevée, magnétisme | Automobile, électronique |

| Silumine | Aluminium, silicium | Léger, solide | Aérospatiale, automobile |

| Silicast | Aluminium, silicium, magnésium | Résistance à l'usure, faible densité | Aérospatiale, automobile |

| Kovar | Fer, nickel, cobalt, silicium | Correspondance de la dilatation thermique avec le verre | Emballage électronique |

| CuSil | Cuivre, silicium | Conductivité électrique, pouvoir lubrifiant | Électronique, brosses |

| Nichrome | Nickel, chrome, silicium | Résistance à la chaleur et à la corrosion | Éléments chauffants |

Poudres d'alliage de ferrosilicium

Les alliages de ferrosilicium contiennent des proportions variables de fer et de silicium, parfois avec des ajouts mineurs de carbone ou de magnésium. Les principales caractéristiques sont les suivantes

- Dureté et résistance élevées

- Nature pyrophorique due à la teneur en fer

- Moins fragile que le silicium pur

- Utilisé dans la métallurgie des poudres, les baguettes de soudure et les anodes de batteries

Les compositions typiques sont FeSi 75, FeSi 90, FeSiMg avec une teneur en silicium de 15 à 90 % équilibrée par le fer. Des particules de silicium plus petites dans une matrice de fer améliorent le magnétisme.

Poudres d'alliage de silumin

Les silumines sont des alliages d'aluminium et de silicium dont la composition typique se situe entre 5 et 20 % de Si équilibré par Al. Leurs propriétés sont les suivantes

- Faible densité mais grande résistance

- Bonne coulabilité et usinabilité

- Utilisé dans les composants automobiles et aérospatiaux

Des affineurs de grain comme le titane ou le bore sont souvent ajoutés. Les silumines offrent une option d'alliage métallique léger.

Poudres d'alliage de silice

Les silicastes sont des alliages ternaires contenant de l'aluminium, du silicium et du magnésium. Propriétés principales :

- Faible densité mais grande dureté et résistance à l'usure

- Les teneurs en Si (4-15%), en Mg (0,5-5%) et en Al

- Utilisé pour les pistons à haute performance et les applications aérospatiales

Les alliages Silicast sont appréciés pour leurs propriétés de résistance à l'usure combinées à une densité inférieure à celle des alliages ferreux.

Poudres d'alliage Kovar

Le kovar est un alliage ferreux nickel-cobalt contenant du silicium qui correspond au coefficient de dilatation thermique du verre borosilicaté. Il présente les caractéristiques suivantes

- Composition : Fe 54%, Ni 29%, Co 17%, Si 0,5%.

- Microstructure dense et uniforme

- Excellente adhérence avec le verre et la céramique

- Utilisé pour les joints verre-métal dans les emballages électroniques

La teneur en silicium du Kovar lui permet de correspondre au comportement d'expansion du verre dans une large gamme de températures.

Poudres d'alliage CuSil

Les alliages CuSil combinent 70-97% de cuivre avec 1,5-15% de silicium. Leurs propriétés sont les suivantes

- Conserve la conductivité électrique et thermique élevée du cuivre

- Amélioration du pouvoir lubrifiant et de la résistance à l'usure

- Utilisé pour les brosses, les électrodes de soudage et les contacts à courant élevé

Le silicium augmente la dureté et la résistance mécanique par rapport au cuivre pur.

Poudres d'alliage de nichrome

Le nichrome fait référence aux alliages de nickel et de chrome avec des ajouts de silicium ou d'aluminium jusqu'à 5 %. Il offre :

- Excellente résistance à l'oxydation à haute température

- Résistivité électrique élevée pour les éléments chauffants

- Résistance mécanique maintenue à des températures élevées

Les grades de silicium nichrome offrent des caractéristiques d'écoulement améliorées adaptées au traitement des poudres.

Production de poudres d'alliages de silicium

Les poudres d'alliage de silicium sont fabriquées à l'aide de techniques similaires à celles utilisées pour la production d'autres poudres métalliques :

- Atomisation

- L'atomisation de l'eau pulvérise l'alliage fondu dans l'eau

- La pulvérisation de gaz utilise des jets de gaz inertes

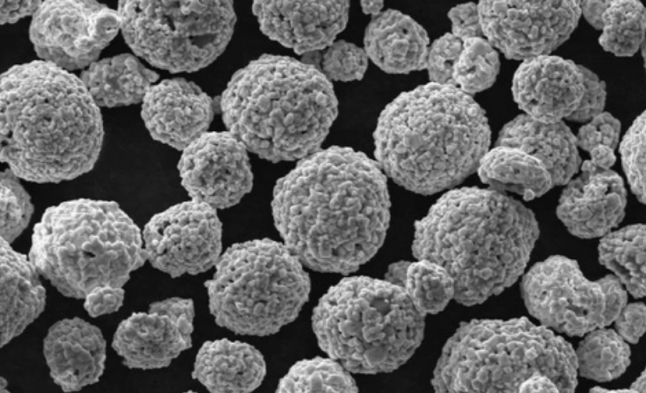

- Produit des poudres sphériques optimales pour le pressage

- Fraisage mécanique

- Broyage à billes ou broyage attritor

- Formes de poudres irrégulières et larges distributions de tailles

- Dépôt électrolytique

- Revêtement électrolytique d'une cathode avec de la poudre d'alliage

- Possibilité d'obtenir des poudres très fines

- Réduction chimique

- Réduction du silicium et des sels métalliques en poudre d'alliage

- Rentable, utilisé pour la production de ferrosilicium

- Atomisation par plasma

- Utiliser une torche à plasma pour produire des poudres métalliques ultrafines

- Environnement propre et inerte

- Particules à l'échelle nanométrique ou microscopique

Les poudres d'alliage sont criblées pour obtenir la granulométrie souhaitée et peuvent être traitées ultérieurement par recuit, lubrification ou revêtement.

Propriétés des Poudres d'alliages de silicium

Les alliages de silicium présentent un large éventail de propriétés physiques, mécaniques, thermiques, électriques, magnétiques et chimiques en fonction de leur composition et de leur microstructure.

Propriétés des poudres d'alliage de silicium

| Propriété | Effets | Mesures |

|---|---|---|

| Taille des particules | Comportement au frittage, densité compacte | Diffraction laser, tamisage |

| Forme des particules | Fluidité de la poudre, densité de pressage | Microscopie, analyse d'images |

| Composition de l'alliage | Résistance mécanique, conductivité, magnétisme | Plasma à couplage inductif, fluorescence X |

| Densité apparente | Compacité, densité de pressage | Débitmètre à effet Hall, volumètre à effet Scott |

| Densité du robinet | Compressibilité, densité de remplissage de la matrice | ASTM B527 |

| Débit | Manipulation des poudres, densité de remplissage | Débitmètre à effet Hall |

| Stabilité thermique | Réponse au frittage, microstructure | Calorimétrie différentielle à balayage |

| Teneur en oxygène | Besoins en atmosphère de frittage | Analyse de la fusion des gaz inertes |

| Perméabilité magnétique | Pour les compacts magnétiques souples | Graphique d'hystérésis, analyseur BH |

Le pourcentage de silicium influence la résistance, la fragilité, la résistivité électrique et les propriétés thermiques. Les éléments d'alliage confèrent des caractéristiques distinctes – l'aluminium pour la résistance, le nickel pour le magnétisme, etc.

Les morphologies de poudres telles que les formes sphériques atomisées au gaz permettent d'obtenir une densité maximale, tandis que les particules broyées irrégulières améliorent le comportement au pressage.

La densité apparente indique la réponse au compactage. Le débit de Hall et l'indice de Carr sont en corrélation avec les propriétés d'écoulement de la poudre pendant le pressage. Les analyseurs thermiques identifient les températures potentielles de frittage à l'état solide.

Applications des poudres d'alliage de silicium

Grâce à leurs propriétés physiques, mécaniques et électromagnétiques adaptables, les poudres d'alliage de silicium sont utilisées dans de nombreuses industries pour fabriquer des pièces et des composants finis.

Principales applications des alliages de silicium

| L'industrie | Exemples d'applications | Propriétés souhaitées |

|---|---|---|

| Automobile | Engrenages, pistons, pièces de moteur | Résistance aux températures élevées, résistance à l'usure |

| Aérospatiale | Aubes de turbines, pièces de structure | Rapport résistance/poids, résistance au fluage |

| Électronique | Noyaux magnétiques, emballage, contacts | Conductivité électrique, comportement magnétique doux |

| Industrie | Outils de coupe, matrices, roulements | Dureté, résistance à la rupture, pouvoir lubrifiant |

| Matériel | Pénétrateurs, caisses de munitions | Densité, ductilité, résistance aux chocs |

| Chimique | Vannes, pompes, réacteurs | Résistance à la corrosion, comportement à haute température |

Les techniques de métallurgie des poudres permettent la fabrication de formes nettes ou quasi nettes de composants complexes difficilement réalisables par moulage ou usinage.

Les applications automobiles comprennent des composants de moteur soumis à des pressions et des températures extrêmes. Les applications aérospatiales exigent des alliages légers et performants.

Les contacts électriques font appel à des alliages cuivre/silicium pour combiner conductivité et durabilité mécanique. Les outils industriels et les matrices utilisent les propriétés de dureté et d'usure des alliages de ferrosilicium ou de silice.

Les poudres d'alliage de silicium permettent d'adapter les caractéristiques physiques, chimiques, thermiques, électriques et magnétiques, ce qui n'est pas possible avec les poudres de métaux simples.

Spécifications des poudres d'alliage de silicium

Les poudres d'alliage de silicium sont disponibles selon diverses spécifications nationales et internationales qui définissent la taille des particules, les niveaux d'impureté autorisés, les limites de composition de l'alliage et d'autres paramètres spécifiques à la qualité.

Spécifications de la poudre d'alliage de silicium

| alliage | Normes applicables | Taille des particules | Densité apparente | Débit |

|---|---|---|---|---|

| Ferrosilicium | ASTM A483 | -150 +400 mailles | 2,5-3,1 g/cc | 25-35 s/50g |

| Silumine | EN 1706 | -325 Maille | 1,5-2,2 g/cc | 35-45 s/50g |

| Silicast | DIN 1718 | 10-45 microns | 2,8-3,2 g/cc | 28-32 s/50g |

| Kovar | JIS Z 3265. | -270 mailles | 4,8-5,2 g/cc | 22-28 s/50g |

| CuSil | QSIL051 | -325 Maille | 3,2-4,1 g/cc | 30-40 s/50g |

| Nichrome | AMS 7759 | 10-50 microns | 4,2-4,8 g/cc | 26-32 s/50g |

Des critères clés tels que la distribution de la taille des particules, le débit, la densité apparente et les gammes de composition permettent de définir l'adéquation de l'application.

Les organisations internationales de normalisation et les sociétés professionnelles telles que ASTM, ISO, DIN, JIS, AMS et AWS établissent des spécifications pour les poudres métalliques couvrant les principaux alliages.

Les spécifications facilitent le contrôle de la qualité lors de la fabrication et permettent aux clients d'obtenir des performances répétables pour les poudres.

Fournisseurs de poudre d'alliage de silicium

De nombreux grands producteurs de poudres métalliques proposent des compositions de poudres d'alliages de silicium standard et personnalisées, adaptées au pressage, au frittage, au moulage par injection de métal, à la fabrication additive et à la pulvérisation thermique.

Fournisseurs de poudre d'alliage de silicium

| Fournisseur | Alliages de silicium proposés | Capacité de production | Tarification |

|---|---|---|---|

| Höganäs | Ferrosilicium, Nichrome, Silicast | 50 000 tonnes/an | $$/kg |

| Poudre CNPC | Ferrosilicium, CuSil, Kovar | 30 000 tonnes/an | $/kg |

| Guizhou Zhenhua | Ferrosilicium | 10 000 tonnes/an | $/kg |

| Vale Metals | Silumine, Nichrome | 20 000 tonnes/an | $$/kg |

| Poudres métalliques Inde | Ferrosilicium, Silumine | 5 000 tonnes/an | $/kg |

| Acier JFE | Silicast, Kovar | 35 000 tonnes/an | $$/kg |

Les prix dépendent de la composition de l'alliage, de la taille des particules, des niveaux de pureté, de la quantité commandée et de la situation géographique. Il faut s'attendre à payer des primes pour les alliages très élaborés utilisés dans des applications critiques par rapport aux qualités de ferrosilicium de base.

Choisir le bon Poudre d'alliage de silicium

Pour sélectionner la poudre d'alliage de silicium optimale, il faut adapter la composition et les propriétés de la poudre à votre processus de fabrication et aux exigences de performance du composant final.

Les principaux critères de sélection sont les suivants

- Composition de l'alliage – ; Détermination des propriétés physiques, mécaniques, thermiques et électriques

- Taille et forme des particules – ; Impact sur l'écoulement de la poudre et la densité de compactage

- Densité apparente et densité à la prise – ; Relatif au comportement de pressage et à la résistance verte

- Caractéristiques du débit – ; Important pour la manipulation automatisée des poudres

- Niveaux de pureté – ; Affecte les propriétés finales et la microstructure

- Facteurs de coût – ; Matières premières, méthode de production, normes de qualité

Travaillez avec les producteurs de poudres dès le début du processus de conception afin de limiter les choix d'alliages et de poudres optimisés pour votre processus. Plusieurs options peuvent répondre aux exigences techniques, il faut donc s'efforcer de maximiser la valeur.

FAQ

Voici les réponses à quelques questions fréquemment posées sur les poudres d'alliage de silicium :

Quels sont les principaux avantages des alliages de silicium par rapport aux métaux purs ?

Les alliages de silicium conservent les propriétés électriques souhaitables, telles que la conductivité ou le comportement semi-conducteur, tout en améliorant les performances mécaniques. Les alliages augmentent la dureté, la solidité, la stabilité thermique et la résistance à l'usure par rapport au silicium pur ou à d'autres métaux de base.

Comment les propriétés du ferrosilicium varient-elles en fonction de la teneur en silicium ?

Lorsque la teneur en silicium passe de 15 % à 90 % dans les ferrosilicones, la dureté augmente, mais la fragilité aussi. La résistivité électrique augmente également de façon spectaculaire avec des teneurs en silicium plus élevées. Une teneur en silicium de 75 % représente un bon compromis entre le magnétisme, la ductilité et la dureté.

Quelle est la taille de poudre recommandée pour le moulage par injection de métal ?

Pour la plupart des systèmes d'alliage, une taille de poudre comprise entre 10 et 25 microns permet d'obtenir un écoulement optimal lorsqu'ils sont mélangés, ainsi qu'un conditionnement optimal des particules et une densité de frittage optimale. Les poudres plus fines améliorent la résistance à l'état vert mais compromettent le comportement d'écoulement.

Qu'est-ce qui fait que la densité apparente des poudres est inférieure à la densité de poudrage ?

La densité de poudrage mesurée sous vibration reflète l'état d'empaquetage le plus dense possible, tandis que la densité apparente inclut les vides interparticulaires qui réduisent l'efficacité de l'empaquetage. Les morphologies de poudres angulaires irrégulières présentent un écart plus important entre la densité apparente et la densité de poudrage.

En quoi les silicones de cuivre et de nickel diffèrent-ils des ferrosilicones ?

Les alliages CuSil et NiSi conservent la conductivité électrique et thermique élevée du cuivre et du nickel par rapport aux propriétés isolantes du fer. Cela les rend préférables pour des applications telles que les brosses et les contacts nécessitant des caractéristiques métallurgiques et conductrices combinées.

Quel est l'avantage de l'atomisation au gaz par rapport au broyage mécanique ?

L'atomisation au gaz produit des poudres sphériques et fluides adaptées au remplissage automatisé des moules, tandis que le broyage crée des particules irrégulières présentant une plus grande résistance à l'état vert. Les poudres atomisées au gaz ont des rapports de densité R:G plus faibles mais donnent une meilleure uniformité au frittage.

Conclusion

Les poudres d'alliage de silicium permettent d'obtenir des composants métalliques de haute performance combinant des propriétés électriques, magnétiques et techniques impossibles à obtenir avec des métaux purs. En choisissant la composition optimale, les caractéristiques de la poudre et le processus de fabrication, les ingénieurs peuvent développer des composants aux capacités et à la valeur uniques. La polyvalence des alliages de silicium continuera à stimuler les progrès et les innovations dans tous les secteurs.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) Which silicon alloy powder should I choose for wear-critical, lightweight parts?

- Silicast (Al-Si-Mg) powders are a strong fit: low density, good wear resistance, and stable sintering behavior. Use gas‑atomized, spherical PSD 15–45 μm for AM or 10–25 μm for MIM.

2) How does oxygen content affect Silicon Alloy Powder processing?

- Elevated oxygen thickens surface oxides (SiO2, Al2O3), raising sintering temperature and lowering green density. Specify low O per alloy class (e.g., ≤0.20 wt% for Al‑Si, ≤0.15 wt% for Cu‑Si) and validate via inert gas fusion.

3) Can Silicon Alloy Powders be used in laser PBF without cracking?

- Yes, with composition‑aware parameters: preheat 100–200°C for Al‑Si grades, contour + reduced hatch, low chamber O2 (≤300 ppm), and optimized gas flow. Post‑HIP can further close porosity on dense parts.

4) What’s the best PSD for binder jetting vs. MIM with silicon alloys?

- Binder jetting typically benefits from D50 ≈ 15–25 μm with tight fines control for high green density. MIM commonly uses 10–25 μm for packing and debind/sinter consistency.

5) Are ferrosilicon powders suitable for soft magnetic components?

- Certain Fe‑Si compositions (≈3–6 wt% Si) enable low core loss and good permeability; higher Si (≥10 wt%) increases resistivity but can embrittle. Match grade to magnetic targets and compaction route; resin‑bonded or warm compaction can help.

2025 Industry Trends and Data

- Traceable “powder passports” become standard for Silicon Alloy Powder in automotive/aerospace RFQs, logging chemistry, PSD, O/N/H, inclusion ratings, and reuse counts.

- Energy and ESG: Gas recirculation in atomization towers and recycled feedstock programs reduce CO2e and cost; 20–40% recycled content now common for several Si‑bearing alloys.

- AM growth: Al‑Si and Cu‑Si grades expand in heat exchangers, housings, and electrical contacts thanks to better green/blue laser absorption and improved gas‑flow designs.

- Electronics: Kovar powder adoption rises for hermetic packages and sensor enclosures with tighter CTE specs and cleaner oxide control.

- Inline QC: Real‑time laser diffraction and high‑speed imaging at atomizers lower batch‑to‑batch PSD CV, improving process stability for MIM/BJ and PBF.

| KPI (Silicon Alloy Powder), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Sinter and spread stability | Producer QC; ASTM B822 |

| Oxygen (Al‑Si AM grade, wt%) | 0.20–0.30 | 0.10–0.18 | Density, crack avoidance | Powder passports |

| Sphericity (gas‑atomized, image metric) | 0.92–0.95 | 0.95–0.98 | Flow/packing | SEM/image analysis |

| Binder‑jet green density (Cu‑Si) | 52–56% T.D. | 55–60% T.D. | Shrinkage predictability | OEM app notes |

| Recycled content (selected alloys) | 5–15% | 20–40% | ESG/cost | EPD/LCA reports |

| AM yield improvement (Al‑Si) | - | +8–15% | Productivité | AMUG/Formnext 2024–2025 |

| Argon use per kg atomized | Baseline | −10–20% | OPEX/CO2e | Producer disclosures |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Copper Alloys; Electronic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Al‑Si‑Mg Heat Sink Lattices with High Throughput (2025)

- Background: An EV electronics supplier needed lighter, high‑surface‑area heat sinks with reliable conductivity and structural integrity.

- Solution: Gas‑atomized Silicast powder (Al‑Si‑Mg, D10–D90 = 18–43 μm), 515 nm laser source, 150°C preheat, low O2 (≤250 ppm), contour‑first strategy; T6‑like aging post‑HIP.

- Results: Post‑HIP density 99.85%; thermal conductivity +12% vs. 2023 IR‑laser builds; build time −17%; first‑pass yield +10%; fatigue strength at R=0.1 improved by 15%.

Case Study 2: Binder‑Jetted Cu‑Si Contact Blocks with Sinter‑HIP for Power Electronics (2024)

- Background: A power module OEM sought complex internal channels and high conductivity without extensive machining.

- Solution: Cu‑3Si powder (D50 ≈ 20 μm) with low O (≤0.12 wt%); tuned debind/sinter cycle; HIP; final electropolish. Powder passport and SPC used to control shrinkage.

- Results: Final density 99.4%; electrical conductivity 85–90% IACS; contact resistance −22% vs. machined CuSn baseline; unit cost −14% at 3k/yr lot size.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For Silicon Alloy Powder, PSD tightness and oxide control dominate densification behavior—more than modest composition tweaks in many systems.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Green/blue lasers and improved gas dynamics are expanding AM windows for Al‑Si and Cu‑Si, but digital traceability and in‑situ analytics are now prerequisites for qualification.”

- Dr. James E. Cotter, Electronics Packaging Consultant (ex‑TI)

- Viewpoint: “Kovar powder lots with documented CTE and low sulfur/oxygen are essential for reliable glass‑to‑metal seals in modern sensors and packages.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM E1019 (O/N/H for steels/alloys)

- Design/simulation: Thermo‑Calc/DICTRA for phase/CTE predictions; Ansys Additive or Simufact Additive for AM scan and distortion control; nTopology for lattice heat sink design

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); SEM/EDS for morphology and inclusions; DSC/DTA for sintering onset

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

- Processing guides: OEM application notes for Al‑Si and Cu‑Si LPBF/EBM/binder‑jet workflows; AMS/EN references for related wrought heat treatments

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trends with KPI table and references; included two case studies (green‑laser Al‑Si‑Mg lattices; binder‑jet Cu‑Si contacts); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Silicon Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM powder/AM standards change, major OEMs issue new oxygen/PSD specs for Al‑Si or Cu‑Si powders, or new conductivity/fatigue datasets for AM silicon alloys are published.