Niedrig legierte Pulver spielen eine entscheidende Rolle in verschiedenen Branchen, von der Automobilindustrie bis zur Luft- und Raumfahrt. Ihre Vielseitigkeit in Verbindung mit einzigartigen Eigenschaften macht sie für die Herstellung von Hochleistungskomponenten unverzichtbar. In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über niedrig legierte Pulver wissen müssen - von der Zusammensetzung bis hin zu ihren Anwendungen, Eigenschaften und mehr. Ganz gleich, ob Sie ein Branchenexperte oder ein neugieriger Leser sind, dieser Artikel soll Ihnen fundiertes Wissen vermitteln, ohne dabei zu langatmig und langweilig zu werden.

Überblick über niedrig legiertes Pulver

Niedrig legierte Pulver sind technische Metallpulver, die einen geringen Anteil an Legierungselementen wie Chrom, Molybdän oder Nickel enthalten. Diese Pulver sind speziell darauf ausgelegt, die mechanischen Eigenschaften, die Verschleißfestigkeit und die Zähigkeit des Grundmetalls zu verbessern. Sie werden üblicherweise in der Pulvermetallurgie zur Herstellung von Teilen verwendet, die eine hohe Festigkeit, Haltbarkeit und präzise Abmessungen erfordern.

Niedrig legierte Pulver werden gerne in Anwendungen eingesetzt, die Werkstoffe mit besseren mechanischen Eigenschaften erfordern als reine Metalle oder hoch legierte Werkstoffe. Die sorgfältige Auswahl von Legierungselementen in niedrig legierten Pulvern gewährleistet, dass das Endprodukt extremen Bedingungen wie hohen Temperaturen, korrosiven Umgebungen und schweren Lasten standhält.

Wichtige Details von niedrig legiertem Pulver

| Parameter | Beschreibung |

|---|---|

| Zusammensetzung | Grundmetall mit 1-5%-Legierungselementen wie Mo, Cr, Ni |

| Eigenschaften | Hohe Festigkeit, Verschleißfestigkeit, verbesserte Zähigkeit und Härte |

| Gemeinsame Anwendungen | Automobilteile, Luft- und Raumfahrtteile, Werkzeuge und Schwermaschinen |

| Herstellungsverfahren | Atomisierung, Sintern und heißisostatisches Pressen (HIP) |

| Typische Legierungselemente | Chrom, Molybdän, Nickel, Mangan, Vanadium, Titan |

| Vorteile | Verbesserte mechanische Eigenschaften, kostengünstig, vielseitig |

Zusammensetzung des niedrig legierten Pulvers

Die Kenntnis der Zusammensetzung von niedrig legierten Pulvern ist entscheidend für die Auswahl des richtigen Materials für eine bestimmte Anwendung. Das Grundmetall in diesen Pulvern ist in der Regel Eisen, aber auch andere Metalle wie Nickel und Titan können verwendet werden. Die Legierungselemente, die in geringen Mengen zugesetzt werden, beeinflussen die Eigenschaften des Pulvers erheblich.

Tabelle: Häufige Legierungselemente in niedrig legierten Pulvern

| Legierungselement | Typische Konzentration (%) | Zweck |

|---|---|---|

| Chrom (Cr) | 1-3% | Verbessert die Korrosionsbeständigkeit und Härte |

| Molybdän (Mo) | 0.5-2% | Verbessert die Festigkeit bei hohen Temperaturen und die Verschleißfestigkeit |

| Nickel (Ni) | 1-5% | Erhöht die Zähigkeit und Duktilität |

| Vanadium (V) | 0.1-1% | Verbessert Kornverfeinerung, Verschleißfestigkeit |

| Titan (Ti) | 0.1-0.5% | Verbessert die Festigkeit und Korrosionsbeständigkeit |

| Manganese (Mn) | 0.5-2% | Erhöht Härtbarkeit, Verschleißfestigkeit |

Warum diese Elemente?

- Chrom (Cr): Chrom ist für seine hervorragende Korrosionsbeständigkeit bekannt und ist ein Schlüsselelement in niedrig legierten Pulvern, die für raue Umgebungen entwickelt wurden. Außerdem erhöht es die Härte und macht das Endprodukt haltbarer.

- Molybdän (Mo): Dieses Element ist entscheidend für Anwendungen, die eine hohe Festigkeit bei hohen Temperaturen erfordern. Molybdän erhöht die Verschleißfestigkeit und gewährleistet die Langlebigkeit von Bauteilen wie Zahnrädern und Wellen.

- Nickel (Ni): Nickel verbessert die Zähigkeit und Duktilität von niedrig legierten Pulvern, so dass sie sich für Teile eignen, die starken Belastungen oder Verformungen ausgesetzt sind.

- Vanadium (V): Vanadium ist wichtig für die Kornfeinung, die die gesamten mechanischen Eigenschaften des Materials, einschließlich der Verschleißfestigkeit, verbessert.

- Titan (Ti): Der Zusatz von Titan zu niedrig legierten Pulvern erhöht die Festigkeit bei gleichzeitiger Korrosionsbeständigkeit und ist daher ideal für Anwendungen in der Luft- und Raumfahrt.

Merkmale von Niedrig legiertes Pulver

Die Eigenschaften von niedrig legierten Pulvern werden durch eine sorgfältige Auswahl der Legierungselemente und eine präzise Steuerung des Herstellungsprozesses maßgeschneidert. Diese Eigenschaften bestimmen die Eignung des Pulvers für verschiedene Anwendungen.

Tabelle: Merkmale des niedrig legierten Pulvers

| Charakteristisch | Beschreibung |

|---|---|

| Hohe Festigkeit | Niedrig legierte Pulver sind für die Herstellung von Teilen mit hoher Festigkeit ausgelegt. |

| Verschleißfestigkeit | Erhöhte Verschleißfestigkeit durch das Vorhandensein von Elementen wie Mo und Cr. |

| Zähigkeit | Die verbesserte Zähigkeit ermöglicht eine bessere Leistung bei anspruchsvollen Anwendungen. |

| Korrosionsbeständigkeit | Legierungselemente wie Cr und Ti bieten eine hervorragende Korrosionsbeständigkeit. |

| Stabilität der Abmessungen | Teile aus niedrig legierten Pulvern behalten ihre Abmessungen auch unter Belastung bei. |

| Ermüdungswiderstand | Dank ihrer ausgezeichneten Ermüdungsfestigkeit sind diese Pulver ideal für zyklische Belastungen. |

Warum diese Merkmale wichtig sind

- Hohe Festigkeit: Bei Anwendungen, bei denen Teile schweren Lasten oder hohem Druck ausgesetzt sind, ist die Festigkeit ein wichtiger Faktor. Niedrig legierte Pulver sind für die Herstellung von Bauteilen ausgelegt, die diesen Bedingungen standhalten, ohne zu versagen.

- Verschleißfestigkeit: In Industriezweigen wie der Automobilindustrie und dem Werkzeugbau sind die Teile häufig Reibung und Verschleiß ausgesetzt. Die Verschleißfestigkeit von niedrig legierten Pulvern sorgt dafür, dass die Komponenten länger halten und weniger häufig ausgetauscht werden müssen.

- Zähigkeit: Unter Zähigkeit versteht man die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Diese Eigenschaft ist wichtig für Teile, die Stößen oder Belastungen standhalten müssen, ohne zu zerbrechen.

- Korrosionsbeständigkeit: Korrosion kann die Lebensdauer eines Bauteils erheblich verkürzen. Niedrig legierte Pulver mit Elementen wie Chrom bieten eine hervorragende Korrosionsbeständigkeit und sind daher ideal für den Einsatz in rauen Umgebungen.

- Stabilität der Abmessungen: Die Einhaltung präziser Abmessungen ist in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von entscheidender Bedeutung, da bereits geringe Abweichungen zu erheblichen Problemen führen können. Niedrig legierte Pulver sorgen dafür, dass die Teile unter verschiedenen Bedingungen stabil bleiben.

- Ermüdungswiderstand: Ermüdungsbeständigkeit ist für Bauteile, die wiederholten Belastungszyklen ausgesetzt sind, von entscheidender Bedeutung. Niedrig legierte Pulver sind so konzipiert, dass sie diesen Bedingungen standhalten, ohne dass es zu einem Ermüdungsbruch kommt.

Anwendungen von niedrig legierten Pulvern

Niedrig legierte Pulver sind unglaublich vielseitig und finden in einer Vielzahl von Branchen Verwendung. Ihre Fähigkeit, die mechanischen Eigenschaften zu verbessern, macht sie ideal für Anwendungen, die Festigkeit, Haltbarkeit und Präzision erfordern.

Tabelle: Häufige Anwendungen von niedrig legiertem Pulver

| Industrie | Anmeldung | Vorteile |

|---|---|---|

| Automobilindustrie | Zahnräder, Lager, Nockenwellen, Pleuelstangen | Hohe Festigkeit, Verschleißfestigkeit, Ermüdungsfestigkeit |

| Luft- und Raumfahrt | Turbinenschaufeln, Motorkomponenten, Strukturteile | Geringes Gewicht, hohe Festigkeit, Korrosionsbeständigkeit |

| Werkzeugbau | Schneidwerkzeuge, Formen, Matrizen | Verschleißfestigkeit, Zähigkeit, Präzision |

| Schwermaschinenbau | Getriebe, hydraulische Komponenten | Festigkeit, Haltbarkeit, Korrosionsbeständigkeit |

| Öl & Gas | Bohrer, Ventile, Pipelines | Hohe Festigkeit, Verschleiß- und Korrosionsbeständigkeit |

| Medizinische | Implantate, chirurgische Instrumente | Biokompatibilität, Festigkeit, Korrosionsbeständigkeit |

| Verteidigung | Gepanzerte Fahrzeuge, Waffensysteme | Zähigkeit, Verschleißfestigkeit, Festigkeit |

| Elektronik | Steckverbinder, Gehäuse | Formbeständigkeit, Korrosionsbeständigkeit |

| Energie | Komponenten für Windkraftanlagen, Teile für Kernreaktoren | Festigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit |

| Marine | Propeller, Motorkomponenten | Korrosionsbeständigkeit, Verschleißfestigkeit, Zähigkeit |

Beispiele aus der Praxis

- Automobilindustrie: In der Automobilindustrie werden niedrig legierte Pulver für die Herstellung kritischer Bauteile wie Zahnräder und Nockenwellen verwendet. Diese Teile erfordern eine hohe Festigkeit und Verschleißfestigkeit, um den Belastungen des Motorbetriebs standzuhalten.

- Luft- und Raumfahrt: Turbinenschaufeln in Düsentriebwerken werden häufig aus niedrig legierten Pulvern hergestellt, da diese auch bei hohen Temperaturen fest und stabil bleiben und einen sicheren und effizienten Betrieb gewährleisten.

- Medizinische: Chirurgische Instrumente und Implantate müssen sowohl stabil als auch biokompatibel sein. Um diese Anforderungen zu erfüllen, werden in der Regel niedrig legierte Pulver mit Titan verwendet, die langlebige und sichere medizinische Geräte ermöglichen.

Vorteile des niedrig legierten Pulvers

Niedrig legierte Pulver bieten eine einzigartige Kombination von Eigenschaften, die sie für verschiedene Anwendungen sehr vorteilhaft machen. Im Folgenden werden die spezifischen Vorteile erläutert, die diese Pulver von anderen Materialien unterscheiden.

Tabelle: Vorteile des niedrig legierten Pulvers

| Vorteil | Beschreibung |

|---|---|

| Kosten-Wirksamkeit | Niedrig legierte Pulver sind im Allgemeinen günstiger als hoch legierte Alternativen. |

| Vielseitigkeit | Geeignet für eine breite Palette von Anwendungen in verschiedenen Branchen. |

| Verbesserte mechanische Eigenschaften | Verbesserte Festigkeit, Verschleißfestigkeit und Zähigkeit im Vergleich zu reinen Metallen. |

| Anpassungsfähigkeit | Die Zusammensetzung kann an die spezifischen Anforderungen der Anwendung angepasst werden. |

| Maßliche Präzision | Ideal für die Herstellung von Teilen mit genauen Abmessungen und engen Toleranzen. |

| Umweltresistenz | Bietet eine hervorragende Beständigkeit gegen Korrosion, Hitze und Verschleiß in rauen Umgebungen. |

Warum diese Vorteile wichtig sind

- Kosten-Wirksamkeit: Niedrig legierte Pulver bieten eine kostengünstige Lösung für die Herstellung von Hochleistungskomponenten. Im Vergleich zu hochlegierten Pulvern bieten sie ähnliche Vorteile zu einem niedrigeren Preis, was sie zu einer attraktiven Option für kostenbewusste Branchen macht.

- Vielseitigkeit: Die Möglichkeit, niedrig legierte Pulver in einer Vielzahl von Branchen - von der Automobilindustrie bis zur Luft- und Raumfahrt - zu verwenden, beweist ihre Vielseitigkeit. Dies macht sie zu einem bevorzugten Material für Hersteller, die die Leistung in verschiedenen Anwendungen optimieren wollen.

- Verbesserte mechanische Eigenschaften: Durch den Zusatz von Legierungselementen werden die mechanischen Eigenschaften des Grundmetalls erheblich verbessert. Dies führt zu stärkeren, haltbareren Komponenten, die anspruchsvollen Bedingungen standhalten können.

- Anpassungsfähigkeit: Einer der Hauptvorteile von niedrig legierten Pulvern ist die Möglichkeit, ihre Zusammensetzung auf spezifische Anforderungen zuzuschneiden. Dadurch können die Hersteller das Material für bestimmte Anwendungen optimieren, sei es für eine verbesserte Verschleißfestigkeit, eine höhere Festigkeit oder eine bessere Korrosionsbeständigkeit.

- Maßliche Präzision: Niedrig legierte Pulver sind ideal für die Herstellung von Teilen mit engen Toleranzen und präzisen Abmessungen. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, wo selbst geringe Abweichungen zu erheblichen Problemen führen können.

- Umweltresistenz: Bei Anwendungen, bei denen Komponenten rauen Umgebungen wie hohen Temperaturen oder korrosiven Substanzen ausgesetzt sind, bieten niedrig legierte Pulver eine überlegene Beständigkeit, die eine längere Lebensdauer und geringere Wartungskosten gewährleistet.

Nachteile und Beschränkungen von niedrig legiertem Pulver

Niedrig legierte Pulver bieten zwar zahlreiche Vorteile, haben aber auch gewisse Einschränkungen, die bei der Auswahl von Materialien für bestimmte Anwendungen berücksichtigt werden müssen.

Tabelle: Nachteile und Beschränkungen von niedrig legiertem Pulver

| Nachteil | Beschreibung |

|---|---|

| Begrenzter Bereich von Legierungselementen | Der Anteil an Legierungselementen ist begrenzt, was die Eigenschaften einschränken kann. |

| Nicht geeignet für extreme Umgebungen | Für extremere Bedingungen können hochlegierte Pulver erforderlich sein. |

| Komplexität der Verarbeitung | Erfordert eine genaue Kontrolle während der Herstellung, um die gewünschten Eigenschaften zu erreichen. |

| Potenzial für Sprödigkeit | Einige niedrig legierte Pulver können spröde werden, wenn sie nicht richtig verarbeitet werden. |

| Begrenzte Korrosionsbeständigkeit | Die Korrosionsbeständigkeit ist zwar besser, reicht aber nicht an die von rostfreien Stählen heran. |

Warum diese Beschränkungen wichtig sind

- Begrenzter Bereich von Legierungselementen: Die Bandbreite der Legierungselemente in niedrig legierten Pulvern ist auf etwa 1-5% begrenzt. Dies kann die Fähigkeit des Materials einschränken, bestimmte Eigenschaften zu erreichen, insbesondere im Vergleich zu hochlegierten Pulvern, die höhere Anteile an Legierungselementen enthalten können.

- Nicht geeignet für extreme Umgebungen: Für Anwendungen unter extrem rauen Bedingungen, z. B. in Umgebungen mit hohen Temperaturen oder stark korrosiven Atmosphären, sind hochlegierte Pulver möglicherweise die bessere Wahl. Niedrig legierte Pulver bieten in diesen Fällen möglicherweise nicht den erforderlichen Schutz oder die erforderliche Leistung.

- Komplexität der Verarbeitung: Der Herstellungsprozess von niedrig legierten Pulvern erfordert eine genaue Kontrolle, um die gewünschten Eigenschaften zu erreichen. Jede Abweichung im Prozess kann zu einem Produkt führen, das die erforderlichen Spezifikationen nicht erfüllt, was zu möglichen Ausfällen oder Leistungseinbußen führt.

- Potenzial für Sprödigkeit: Bei unsachgemäßer Verarbeitung können niedrig legierte Pulver spröde werden, so dass sie unter Belastung reißen oder brechen können. Dies ist besonders bei Anwendungen problematisch, bei denen die Zähigkeit entscheidend ist.

- Begrenzte Korrosionsbeständigkeit: Niedrig legierte Pulver bieten zwar eine bessere Korrosionsbeständigkeit als reine Metalle, können aber dennoch nicht den Schutz bieten, den Materialien wie Edelstahl bieten, insbesondere in stark korrosiven Umgebungen.

Spezifische Metallpulver-Modelle

Niedrig legierte Pulver gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Anforderungen konzipiert sind. Im Folgenden finden Sie zehn Beispiele für gängige niedrig legierte Pulvermodelle sowie deren Beschreibungen und Anwendungen.

Tabelle: Beliebte Modelle mit niedrig legiertem Pulver

| Modell | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| FeMo10 | Fe + 10% Mo | Hohe Festigkeit, ausgezeichnete Verschleißfestigkeit | Kfz-Getriebe, Komponenten für die Luft- und Raumfahrt |

| FeNi5 | Fe + 5% Ni | Erhöhte Zähigkeit und Duktilität | Strukturelle Teile, Verbindungselemente |

| FeCr3 | Fe + 3% Cr | Erhöhte Korrosionsbeständigkeit, gute Härte | Schiffskomponenten, Werkzeuge |

| FeV1 | Fe + 1% V | Verbesserte Verschleißfestigkeit, Kornverfeinerung | Schneidwerkzeuge, hochbeanspruchte Teile |

| FeMn2 | Fe + 2% Mn | Bessere Härtbarkeit, Verschleißfestigkeit | Lager, Wellen, Zahnräder |

| FeMo2Ni4 | Fe + 2% Mo + 4% Ni | Ausgewogene Stärke und Zähigkeit | Strukturteile für die Luft- und Raumfahrt, Automobilindustrie |

| FeCrMoNi | Fe + Cr + Mo + Ni (anpassbare Verhältnisse) | Vielseitige Eigenschaften, maßgeschneidert für spezifische Anwendungen | Eine Vielzahl von Branchen |

| FeTi0,5 | Fe + 0,5% Ti | Erhöhte Festigkeit, gute Korrosionsbeständigkeit | Befestigungselemente für die Luft- und Raumfahrt, medizinische Implantate |

| FeMnCrNiV | Fe + Mn + Cr + Ni + V (kundenspezifische Mischung) | Hervorragende Verschleißfestigkeit, Zähigkeit und Korrosionsbeständigkeit | Leistungsstarke Komponenten |

| FeMoCrNi2V1 | Fe + Mo + Cr + Ni + V | Hohe Festigkeit, hervorragende Verschleiß- und Korrosionsbeständigkeit | Öl und Gas, Luft- und Raumfahrtkomponenten |

Detaillierte Beschreibungen

- FeMo10: Dieses Modell besteht aus Eisen mit 10%-Molybdän, das eine hohe Festigkeit und ausgezeichnete Verschleißfestigkeit bietet. Es wird häufig in der Automobil- und Luft- und Raumfahrtindustrie für Komponenten wie Zahnräder und Strukturteile verwendet, die hohen Belastungen und Verschleiß standhalten müssen.

- FeNi5: FeNi5 besteht aus 5%-Nickel und bietet eine erhöhte Zähigkeit und Duktilität, wodurch es sich ideal für Strukturteile und Verbindungselemente eignet, bei denen Haltbarkeit und Flexibilität gefragt sind.

- FeCr3: Mit 3% Chrom bietet dieses Modell eine erhöhte Korrosionsbeständigkeit und eine gute Härte. Es eignet sich gut für Schiffskomponenten und Werkzeuge, die korrosiven Umgebungen standhalten müssen.

- FeV1: Mit seinem 1%-Vanadium verbessert FeV1 die Verschleißfestigkeit und fördert die Kornfeinung, was es zu einer beliebten Wahl für Schneidwerkzeuge und Teile macht, die hohen Belastungen ausgesetzt sind.

- FeMn2: Dieses Modell enthält 2%-Mangan, das die Härtbarkeit und Verschleißfestigkeit verbessert. Es wird häufig in Lagern, Wellen und Zahnrädern verwendet, wo diese Eigenschaften entscheidend sind.

- FeMo2Ni4: Diese ausgewogene Mischung aus 2% Molybdän und 4% Nickel bietet ein gutes Gleichgewicht zwischen Festigkeit und Zähigkeit und eignet sich daher für Strukturteile in der Luft- und Raumfahrt sowie für Anwendungen in der Automobilindustrie.

- FeCrMoNi: Dieses anpassbare Modell ermöglicht maßgeschneiderte Eigenschaften durch Anpassung des Verhältnisses von Chrom, Molybdän und Nickel. Es wird in zahlreichen Branchen eingesetzt, in denen spezifische Eigenschaften erforderlich sind.

- FeTi0,5: Dieses Modell aus 0,5%-Titan bietet eine erhöhte Festigkeit und gute Korrosionsbeständigkeit und ist damit ideal für Befestigungselemente in der Luft- und Raumfahrt sowie für medizinische Implantate.

- FeMnCrNiV: Diese maßgeschneiderte Mischung aus Mangan, Chrom, Nickel und Vanadium bietet eine hervorragende Verschleißfestigkeit, Zähigkeit und Korrosionsbeständigkeit und eignet sich für Hochleistungskomponenten.

- FeMoCrNi2V1: Durch die Kombination von Molybdän, Chrom, Nickel und Vanadium bietet dieses Modell eine hohe Festigkeit sowie eine ausgezeichnete Verschleiß- und Korrosionsbeständigkeit und eignet sich damit perfekt für anspruchsvolle Anwendungen in der Öl- und Gasindustrie sowie in der Luft- und Raumfahrt.

Spezifikationen, Größen und Normen

Niedrig legierte Pulver sind in verschiedenen Größen und Qualitäten erhältlich, die den Industrienormen entsprechen, um Qualität und Konsistenz zu gewährleisten. Die Spezifikationen dieser Pulver sind entscheidend für ihre Eignung für bestimmte Anwendungen.

Tabelle: Spezifikationen, Größen und Normen von niedrig legierten Pulvern

| Spezifikation | Beschreibung |

|---|---|

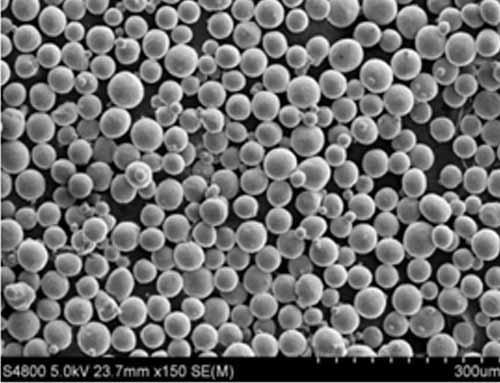

| Partikelgröße | Bereich von 10 bis 150 Mikron, je nach Anwendung |

| Reinheit | In der Regel >99%, mit strenger Kontrolle der Verunreinigungen |

| Klasse | Variiert je nach Anwendung, einschließlich Standardsorten wie ASTM F75 |

| Dichte | Typischerweise 7,8 g/cm³ bei Pulvern auf Eisenbasis |

| Fließfähigkeit | Gemessen mit Hall-Durchflussmesser, normalerweise 30-50 s/50g |

| Normen | ASTM B213, ASTM B962, ISO 4497, ISO 3923 |

| Verpackung | Erhältlich in 25-kg-Säcken, Fässern oder kundenspezifischen Verpackungen |

Warum Spezifikationen wichtig sind

- Partikelgröße: Die Größe der Pulverpartikel ist entscheidend dafür, wie sich das Pulver bei der Verarbeitung verhält. Kleinere Partikel werden in der Regel für Anwendungen verwendet, die feinere Details und Präzision erfordern, während größere Partikel für voluminösere Komponenten bevorzugt werden können.

- Reinheit: Eine hohe Reinheit ist unerlässlich, um sicherzustellen, dass das Pulver die erwartete Leistung erbringt, insbesondere bei kritischen Anwendungen wie in der Luft- und Raumfahrt oder bei medizinischen Geräten. Verunreinigungen können zu Mängeln oder Ausfällen des Endprodukts führen.

- Klasse: Die Qualität des Pulvers bestimmt seine Eignung für bestimmte Anwendungen. So ist beispielsweise ASTM F75 eine gängige Norm für Kobalt-Chrom-Molybdän-Legierungen, die in medizinischen Implantaten verwendet werden.

- Dichte: Die Dichte des Pulvers beeinflusst sein Packungsverhalten und die endgültige Dichte des Sinterprodukts. Eine gleichmäßige Dichte ist wichtig, um einheitliche Eigenschaften im fertigen Teil zu erzielen.

- Fließfähigkeit: Die Fließfähigkeit ist ein Maß dafür, wie leicht das Pulver durch Trichter und andere Geräte fließt. Eine gute Fließfähigkeit ist entscheidend für eine gleichmäßige Verarbeitung und hochwertige Endprodukte.

- Normen: Die Einhaltung von Industrienormen gewährleistet, dass das Pulver die erforderlichen Qualitäts- und Leistungsanforderungen erfüllt. Dies ist besonders wichtig in regulierten Branchen wie der Luft- und Raumfahrt und der Medizintechnik.

- Verpackung: Eine ordnungsgemäße Verpackung ist wichtig, um das Pulver während des Transports und der Lagerung zu schützen. Sie stellt auch sicher, dass das Pulver in einem gebrauchsfertigen Zustand geliefert wird.

Lieferanten und Preisangaben

Die Wahl des richtigen Anbieters für niedrig legiertes Pulver ist wichtig, um Qualität, Konsistenz und Zuverlässigkeit zu gewährleisten. Hier ein Blick auf einige der führenden Anbieter und ein

Überblick über Preistrends.

Tabelle: Lieferanten und Preisangaben

| Anbieter | Standort | Verfügbare Modelle | Preisgestaltung (pro kg) | Mindestbestellmenge |

|---|---|---|---|---|

| Hoganas AB | Schweden | FeMo10, FeCr3, FeV1 | $25-$40 | 100kg |

| GKN Pulvermetallurgie | UK | FeNi5, FeMn2, FeMoCrNi | $30-$50 | 200 kg |

| Tischlertechnik | USA | FeMo2Ni4, FeTi0,5 | $35-$55 | 50 kg |

| Sandvik AB | Schweden | FeMnCrNiV, FeMoCrNi2V1 | $40-$60 | 100kg |

| ATI-Pulvermetalle | USA | FeCrMoNi, FeV1 | $30-$45 | 150 kg |

| Kennametal | USA | FeCr3, FeMo10 | $35-$50 | 100kg |

Die Preisgestaltung verstehen

- Variation der Preisgestaltung: Die Preise für niedrig legierte Pulver können aufgrund von Faktoren wie Zusammensetzung, Reinheit und Standort des Lieferanten erheblich variieren. Höhere Anteile von Legierungselementen wie Molybdän oder Nickel erhöhen im Allgemeinen den Preis.

- Mindestbestellmenge (MOQ): Die Mindestbestellmenge ist ein wichtiger Faktor für Unternehmen, insbesondere für kleinere Betriebe. Lieferanten verlangen in der Regel größere Bestellungen, um die Kosten für Produktion und Versand zu rechtfertigen, aber einige Lieferanten bieten mehr Flexibilität mit niedrigeren MOQs.

- Geografische Überlegungen: Auch der Standort des Lieferanten kann sich aufgrund von Versandkosten, Einfuhr-/Ausfuhrzöllen und örtlichen Vorschriften auf die Preisgestaltung auswirken. So können die Preise bei europäischen Lieferanten aufgrund strengerer Umweltvorschriften höher sein.

Vergleich der Vor- und Nachteile von niedrig legierten Pulveroptionen

Bei der Auswahl eines niedrig legierten Pulvers ist es wichtig, die Vor- und Nachteile der verschiedenen Modelle abzuwägen. Der folgende Vergleich soll Ihnen helfen, eine fundierte Entscheidung zu treffen.

Tabelle: Vergleich der Optionen für niedrig legiertes Pulver

| Modell | Profis | Nachteile |

|---|---|---|

| FeMo10 | Hohe Festigkeit, ausgezeichnete Verschleißfestigkeit | Höhere Kosten aufgrund des Molybdängehalts |

| FeNi5 | Erhöhte Zähigkeit und Duktilität | Geringere Korrosionsbeständigkeit im Vergleich zu FeCr-Modellen |

| FeCr3 | Gute Korrosionsbeständigkeit, Härte | Begrenzte Zähigkeit, kann zusätzliche Legierungen erfordern |

| FeV1 | Verbesserte Verschleißfestigkeit, Kornverfeinerung | Kann bei falscher Verarbeitung spröde sein |

| FeMn2 | Verbesserte Härtbarkeit, kosteneffizient | Geringere Festigkeit im Vergleich zu FeMo oder FeNi Modellen |

| FeMo2Ni4 | Ausgewogene Stärke und Zähigkeit | Mittlere Preisklasse, bietet möglicherweise keine extreme Korrosionsbeständigkeit |

| FeCrMoNi | Anpassbare Eigenschaften, vielseitige Anwendung | Aufwändige Verarbeitung, höhere Kosten |

| FeTi0,5 | Erhöhte Festigkeit, gute Korrosionsbeständigkeit | Begrenzt auf Anwendungen, die eine geringere Zähigkeit erfordern |

| FeMnCrNiV | Hervorragende Verschleiß- und Korrosionsbeständigkeit | Höhere Kosten, komplexe Verarbeitung |

| FeMoCrNi2V1 | Hohe Festigkeit, hervorragende Verschleiß- und Korrosionsbeständigkeit | Teuerste, komplexe Verarbeitung |

Welches Modell ist das richtige für Sie?

- Wenn Sie hohe Festigkeit und Verschleißfestigkeit benötigenbetrachten FeMo10. Rechnen Sie jedoch mit etwas höheren Kosten aufgrund des Molybdängehalts.

- Für Anwendungen, die Zähigkeit und Duktilität erfordern, FeNi5 ist eine solide Wahl, auch wenn es möglicherweise nicht den gleichen Grad an Korrosionsbeständigkeit bietet wie Modelle mit höherem Chromgehalt.

- Suchen Sie nach Korrosionsbeständigkeit? FeCr3 ist eine ausgezeichnete Option, obwohl Sie möglicherweise eine zusätzliche Legierung in Betracht ziehen müssen, wenn Sie eine höhere Zähigkeit benötigen.

- Wenn Verschleißfestigkeit Ihr Hauptanliegen ist, FeV1 bietet eine bessere Leistung, aber Vorsicht vor Sprödigkeit bei unsachgemäßer Verarbeitung.

- Für eine kostengünstige Lösung mit guter Härtbarkeit, FeMn2 ist eine Überlegung wert, auch wenn es vielleicht nicht die Stärke teurerer Modelle erreicht.

FAQ

| Frage | Antwort |

|---|---|

| Wozu wird niedrig legiertes Pulver verwendet? | Niedrig legierte Pulver werden in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Werkzeugbau zur Herstellung hochfester, langlebiger Komponenten verwendet. |

| Wie wird niedrig legiertes Pulver hergestellt? | Niedrig legierte Pulver werden in der Regel durch Zerstäubung und anschließendes Sintern oder heißisostatisches Pressen (HIP) hergestellt. |

| Was sind die Vorteile der Verwendung von niedrig legiertem Pulver? | Zu den Vorteilen gehören verbesserte mechanische Eigenschaften, Kosteneffizienz und Vielseitigkeit bei verschiedenen Anwendungen. |

| Was sind die Grenzen von niedrig legiertem Pulver? | Zu den Einschränkungen gehören eine begrenzte Auswahl an Legierungselementen, mögliche Sprödigkeit und eine begrenzte Eignung für extreme Umgebungen. |

| Wie wähle ich das richtige niedrig legierte Pulver aus? | Berücksichtigen Sie bei der Auswahl eines niedrig legierten Pulvers Faktoren wie die erforderliche Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit und Kosten. |

| Können niedrig legierte Pulver individuell angepasst werden? | Ja, niedrig legierte Pulver können durch Anpassung der Zusammensetzung der Legierungselemente auf die jeweiligen Anforderungen zugeschnitten werden. |

| Sind niedrig legierte Pulver teuer? | Die Preise variieren je nach Zusammensetzung und Anbieter, aber niedrig legierte Pulver sind im Allgemeinen günstiger als hoch legierte Alternativen. |

| Welche Branchen verwenden niedrig legiertes Pulver? | Zu den Schlüsselindustrien gehören die Automobilindustrie, die Luft- und Raumfahrt, die Öl- und Gasindustrie, der Werkzeugbau und die Medizintechnik. |

| Ist niedrig legiertes Pulver für raue Umgebungen geeignet? | Sie bieten zwar eine bessere Verschleiß- und Korrosionsbeständigkeit, doch sind niedrig legierte Pulver möglicherweise nicht für extrem raue Umgebungen geeignet, in denen hoch legierte Pulver erforderlich sein könnten. |

| Wie wird die Qualität von niedrig legiertem Pulver sichergestellt? | Die Qualität wird durch die Einhaltung von Industrienormen wie ASTM und ISO sowie durch eine strenge Kontrolle von Reinheit und Partikelgröße gewährleistet. |

Schlussfolgerung

Niedrig legierte Pulver sind ein unverzichtbares Material in der modernen Fertigung und bieten eine einzigartige Kombination von Eigenschaften, die sie für eine breite Palette von Anwendungen geeignet machen. Von Automobilteilen bis hin zu Komponenten für die Luft- und Raumfahrt bieten diese Pulver die Festigkeit, Haltbarkeit und Präzision, die in der heutigen Hochleistungsindustrie benötigt werden.

Wenn Sie die Zusammensetzung, die Eigenschaften und die Anwendungen von niedrig legierten Pulvern sowie die Vorteile und Grenzen der verschiedenen Modelle kennen, können Sie fundierte Entscheidungen darüber treffen, welches Material für Ihre spezifischen Anforderungen am besten geeignet ist. Ganz gleich, ob Sie die Leistung optimieren, die Kosten senken oder die Langlebigkeit sicherstellen wollen, niedrig legierte Pulver bieten eine vielseitige Lösung, die auf Ihre Anforderungen zugeschnitten werden kann.

Denken Sie daran, bei der Auswahl des richtigen niedrig legierten Pulvers für Ihr Projekt alle Faktoren zu berücksichtigen, einschließlich der Zusammensetzung, der Kosten, der Zuverlässigkeit des Lieferanten und der anwendungsspezifischen Anforderungen. Mit der richtigen Wahl können Sie überragende Ergebnisse erzielen und den Erfolg Ihrer Herstellungsbemühungen vorantreiben.