Wolfram-Kobalt-Pulverauch bekannt als Wolfram-Kobalt-Legierungen oder WC-Co, ist ein Verbundwerkstoff, der durch die Kombination von Wolframkarbid (WC)-Pulver mit metallischem Kobalt-Bindemittelpulver hergestellt wird. Dieses pulvermetallurgische Produkt ist ein beliebter Hartmetallwerkstoff, der für seine einzigartige Kombination von Härte, Zähigkeit und Wärme-/Verschleißbeständigkeit geschätzt wird.

Wolfram-Kobalt-Pulvertypen

Wolfram-Kobalt-Pulver ist in verschiedenen Zusammensetzungen, Größen, Formen und Qualitäten erhältlich, um verschiedenen Anwendungen und Verarbeitungsmethoden gerecht zu werden.

| Typ | Beschreibung |

|---|---|

| Zusammensetzung | Enthält in der Regel 84-97 Gew.-% WC, gemischt mit 3-16 % Kobalt. Das Verhältnis wird zur Optimierung von Härte, Festigkeit, Haltbarkeit und anderen Eigenschaften angepasst. |

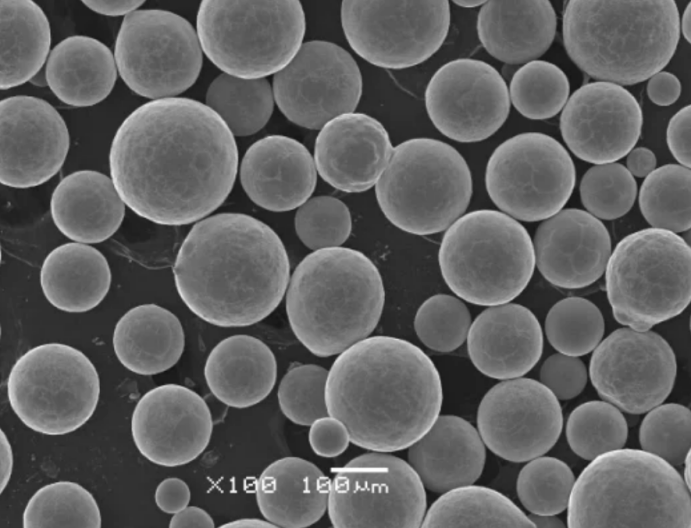

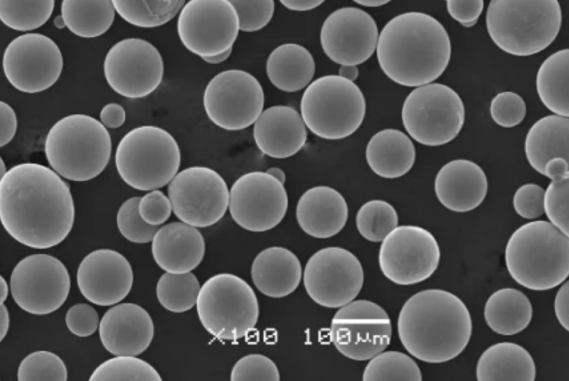

| Partikelform | Rundes/kugelförmiges Pulver fließt besser für eine gleichmäßige Formfüllung. Eckige und zerkleinerte Pulver bieten eine bessere Kompaktheit. |

| Partikelgröße | Nanostrukturiertes Pulver im Submikronbereich bis hin zu groben Partikeln von 100+ Mikrometern, je nach endgültiger Teilegröße und Details. |

| Klassen | Mehrere Qualitätsstufen auf der Grundlage von Reinheit, Partikelgrößenverteilung, Form, Restkarbiden und anderen Parametern. Höhere Qualitäten werden für anspruchsvollere Anwendungen verwendet. |

Wolfram-Kobalt-Verarbeitungsmethoden

WC-Co-Pulver wird durch verschiedene Verfestigungsverfahren zu fertigen Komponenten und Teilen verarbeitet:

- Press- und Sinterpulvermetallurgie

- Metall-Spritzgießen

- Additive Fertigung wie Binder Jetting, Laser-/Elektronenstrahl-Pulverbettfusion

- Thermische Spritzschichten

- Kalt-/Warmverdichtung und Walzenpressen

- Plattieren, Löten, Schweißen

Die Eignung hängt von Faktoren wie Materialqualität, Größe des Endteils, Komplexität, Leistungsanforderungen und Produktionsvolumen ab.

Tungsten Cobalt Composition

Wolfram-Kobalt-Pulver enthält zwei Hauptbestandteile: Wolframkarbid und Kobalt. Je nach Anwendungsbedarf können auch andere Elemente enthalten sein.

| Bilden | Funktion | Gewicht % |

|---|---|---|

| Wolframkarbid (WC) | Bietet extreme Härte, Festigkeit und Verschleißfestigkeit | 84-97% typisch |

| Kobalt (Co) | Duktiles metallisches Bindemittel, das Karbide zusammenhält | 3-16% typisch |

| Tantal, Titan, Niobkarbide | Erhöht die Korrosionsbeständigkeit für bestimmte Anwendungen | Optional bis zu 5% |

| Vanadiumkarbid | Hemmstoff für das Kornwachstum während der Wärmebehandlung | Optional bis zu 2% |

Die Rolle von Kobalt

Die Kobaltbindemittelphase erfüllt in Wolframkarbid-Hartmetallen wichtige Funktionen:

- Hält die WC-Körner in einer zähen, metallischen Matrix zusammen

- Bietet Bruchzähigkeit und Stoßfestigkeit für spröde WC-Partikel

- Erlaubt Verformung und unterstützt Lastverteilung

- Ermöglicht Wärmebehandlung zur Verbesserung der Festigkeit

- Bestimmt magnetische Eigenschaften

Höhere Kobaltkonzentrationen verbessern im Allgemeinen die Festigkeit und die Herstellungsmöglichkeiten, während sie die Härte verringern. Das WC-Co-Verhältnis beeinflusst direkt die physikalischen, mechanischen, elektrischen und magnetischen Eigenschaften.

Wolfram-Kobalt-Eigenschaften

Zu den wichtigsten Eigenschaften von Wolframkarbid-Kobalt-Hartmetallen gehören:

| Eigentum | Leistung |

|---|---|

| Härte | Bis zu 1500 HV oder 90 HRA, eines der härtesten Industriematerialien |

| Verschleißfestigkeit | Hohe Beständigkeit gegen abrasiven und erosiven Verschleiß |

| Zähigkeit | Rissausbreitungswiderstand bis zu 30 MPa√m |

| Hohe Temperaturbeständigkeit | Kann für begrenzte Zeit bei bis zu 1000°C arbeiten |

| Korrosionsbeständigkeit | Ziemlich reaktionsträge, aber bestimmte Sorten bieten eine bessere Leistung |

| Wärmeleitfähigkeit | Bis zu 100 W/mK für die Wärmeabfuhr |

| Elektrische Leitfähigkeit | reicht je nach Sorte von halbleitend bis nahezu metallisch |

| Koeffizient der thermischen Ausdehnung | Ähnlich wie bei Stahl mit ~5-7 x 10<sup>-6</sup> K<sup>-1</sup> |

| Dichte | 11-15 g/cc, schwerer als Titanlegierungen |

| Magnetische Eigenschaften | Bestimmt durch das WC-Co-Verhältnis, kritisch für einige Segmente |

Durch die einzigartige Ausgewogenheit von Härte, Verschleißverhalten und Bruchzähigkeit sind Sinterkarbide ideal geeignet, um extremen Drücken, Temperaturen, Stößen, Reibung und korrosiven Umgebungen standzuhalten. Die Eigenschaften werden auf der Grundlage der Zusammensetzung und der Verarbeitungsparameter, die je nach Anwendung und Einsatzbedingungen ausgewählt werden, fein abgestimmt.

Wolfram-Kobalt-Anwendungen

Dank ihrer außergewöhnlichen Härte und Verschleißeigenschaften in Verbindung mit ihrer Festigkeit und Wärmebeständigkeit finden Wolframkarbid-Kobalt-Werkstoffe in den folgenden Segmenten eine breite industrielle Verwendung:

| Industrie | Gemeinsame Anwendungen |

|---|---|

| Bergbau | Bohrwerkzeuge und -meißel, Gesteinsbohreinsätze und -zähne, Siebmittel |

| Öl & Gas | Bohrlochwerkzeuge, Wireline-Tools, Frac-Balls, Hülsen, Bohrlochperforation |

| Bauwesen | Straßenfräs- und Planungswerkzeuge, Grabenfräsen, Kreissägen |

| Metallbearbeitung | Wendeschneidplatten, Kaltumformwerkzeuge, Rotationsfrässtifte, Schneidemaschinen, Walzenwaagen |

| Holzbearbeitung | Schneidwerkzeuge, Kreissägen, Hackmaschinen, Hobel- und Abrichtmesser |

| Automobilindustrie | Halter für Kraftstoffeinspritzdüsen, Ventile und Sitze |

| Luft- und Raumfahrt | Drahtziehwerkzeuge, Strangpresswerkzeuge, Gesenkschmiedewerkzeuge |

| Elektronik | Klingen zum Zerteilen von Halbleiterwafern |

| Medizinisch & zahnärztlich | Chirurgische Klingen und Bohrer |

| Lebensmittelverarbeitung | Fleischwolfplatten, Strangpresswerkzeuge |

Die einzigartigen Eigenschaften von Wolframkarbid-Kobalt ermöglichen es, konventionelle Werkzeugstähle, rostfreie Stähle und andere konkurrierende Materialien unter extremen Einsatzbedingungen zu übertreffen.

Wolfram-Kobalt-Pulver Spezifikationen

Wolframkarbid-Kobalt-Pulver für Presse und Sinter erfüllt verschiedene internationale Spezifikationen:

| Standard | Beschreibung |

|---|---|

| ISO 2768 | Geometrische Toleranzen für Sinterkarbid-Pulver |

| ISO 4499 | Verfahren zur Messung der Korngröße von Sinterkarbid |

| ASTM B771 | Norm für Kupfer-Wolframkarbid-Pulver für das Spritzgießen |

| JIS R 1601 | Klassifizierung von Sinterkarbidpulvern |

Wichtige Pulvermetriken mit typischen Werten gemäß ISO 2768:

| Parameter | Typischer Bereich |

|---|---|

| Partikelgröße | 0,2 bis 120 Mikrometer |

| Partikelform | Rund, eckig oder zerkleinert |

| Scheinbare Dichte | 3-8 g/cc |

| Zapfstellendichte | 4-12 g/cc |

| Spezifische Oberfläche | 0,1 bis 20 m<sup>2</sup>/g |

| Gehalt an Mischkristallen | Optional bis zu 5% |

| Restlicher Kohlenstoff | 0,1% max. |

| Restsauerstoff | 0,6% max. |

Die Hersteller stellen detaillierte TDS- und COA-Angaben zur Verfügung, die die chemische Zusammensetzung, die physikalischen Eigenschaften und die Prüfkriterien für jede Pulversorte angeben, die auf die Zielanwendungen zugeschnitten ist. Für besondere Anforderungen werden kundenspezifische Mischungen angeboten.

Tungsten Carbide vs. Cobalt Hardmetals

Die wichtigsten Unterschiede beim Vergleich von Standard-Wolframkarbidsorten und kobaltreichen Hartmetallpulvern:

| Parameter | Wolframkarbid | Kobalthartmetall |

|---|---|---|

| Zusammensetzung | 94-97% WC mit 3-6% Co | 84-90% WC mit 10-16% Co |

| Härte | Bis zu 92 HRA (>1500 HV) | Bis zu 62 HRA (~700 HV) |

| Zähigkeit | Höheres Risiko von Sprödbrüchen | Rissausbreitungswiderstand bis zu 30 MPa√m |

| Stärke | 2.000 bis 3.000 MPa Querbruchfestigkeit | 4.500 bis 5.500 MPa Querbruchfestigkeit |

| Verschleißfestigkeit | Extreme Abrieb- und Erosionsbeständigkeit | Geringere, aber immer noch hervorragende Verschleißleistung |

| Korrosionsbeständigkeit | Anfällig für Oxidation und chemische Angriffe, wenn sie nicht durch Bindemittel geschützt sind | Besserer Korrosionsschutz durch dickere Kobaltschicht |

| Magnetische Reaktion | Leicht magnetisch durch Spuren von Kobaltbindemittel | Ferromagnetisch aufgrund des höheren Kobaltgehalts |

Tradeoffs

Ein höherer Kobaltgehalt verbessert die Zähigkeit und Korrosionsbeständigkeit, während er die Härte und Verschleißfestigkeit verringert. Wählen Sie die Sorte nach der wichtigsten benötigten Eigenschaft aus: extreme Härte gegenüber Festigkeit und Haltbarkeit.

Wolframkarbid vs. Wolframkarbid-Kobalt

Es ist wichtig, zwischen Wolframkarbid und Hartmetall zu unterscheiden. Pulver (reines WC ohne Kobaltbinder) und Wolframkarbid Kobalt (Verbundstoff WC+Co-Pulver).

| Metrisch | Wolframkarbid | Wolframkarbid Kobalt |

|---|---|---|

| Konstituenten | Reines Wolframkarbid ohne Kobalt | Intim WC+Co Pulvermischung |

| Härte | Extrem hohe Härte, sehr spröde | Verringerung der Härte wird durch Zähigkeit des Kobalts ausgeglichen |

| Anwendungen | Begrenzte Verwendung in reiner WC-Form ohne Bindemittel | Die meisten kommerziellen Anwendungen erfordern Kobalt als Bindemittel |

| Verarbeitung | Schwierig, reines WC-Pulver zu sintern | Leichtere Konsolidierung mit Kobalt zur Stärkung des Produkts |

| Preis | Günstiger als eine einzelne Komponente | Höhere Kosten aufgrund des Kobaltgehalts |

| Verfügbarkeit | Weniger gebräuchlich | Sehr weit verbreitet |

Daher sind Wolframkarbid-Kobalt-Pulver vielseitiger und für die meisten Anwendungsfälle bei der Herstellung von Hartmetallteilen geeignet.

Wolfram-Kobalt-Pulver-Qualitäten

Wolframkarbid-Kobalt-Pulver ist im Handel in einer breiten Palette von standardisierten Zusammensetzungen und Qualitäten erhältlich, um den Leistungsanforderungen gerecht zu werden:

| Klasse | Beschreibung | Anwendungen |

|---|---|---|

| Micrograin | Sehr feines <1-Mikron-Pulver für kleinere, komplexe Bauteile | Miniaturwerkzeuge, Elektronik |

| Submikron | Knapp unter 1 Mikron große Partikel mit mäßiger Oberfläche | Wendeschneidplatten, Ziehsteine |

| Ultrafeine | ~1-5 Mikron Pulver für verbesserte Eigenschaften | Schneidwerkzeuge, Spitzhacken |

| Fein | Mittelgroße Partikel von 5-10 Mikron für besseren Fluss und bessere Packung | Zerspanungswerkzeuge, Verschleißteile |

| Standard | Pulver für allgemeine Zwecke 10-30 Mikron | Konstruktion, Holzbearbeitung, Umformwerkzeuge |

| Mittel/grob | Größere >30 Mikrometer große Partikel mit höherer Zähigkeit | Bergbau, Öl und Gas, Großteile |

Höhere Güteklassen kennzeichnen eine höhere Qualität mit einer strengeren Kontrolle kritischer Pulvermetriken wie Partikelgrößenverteilung, Form, Reinheitsgrad, Sauerstoff-/Kohlenstoffgehalt und Mikrostruktur.

Hochwertige Pulver verbessern die Sinterdichte, die Leistungskonstanz und die Zuverlässigkeit der fertigen Hartmetallkomponenten. Allerdings steigen auch die Kosten für feinere, reinere Wolfram-Kobalt-Sorten, die für fortschrittliche Anwendungen optimiert sind, erheblich.

Kostenanalyse von Wolfram-Kobalt-Pulver

Die Preise variieren je nach Zusammensetzung, Qualität, Auftragsvolumen und Marktbedingungen:

| Pulverqualität | Durchschnittliche Preisspanne |

|---|---|

| Handelsübliche 10-30 Mikrometer | $27 bis $37 pro Pfund |

| Feinkörniges Submikron 1-5 Mikron | $45 bis $55 pro Pfund |

| Hochreine ultrafeine <1 Mikron | $90 bis $110 pro Pfund |

| Spezielle bindemittelangereicherte oder kobalthaltige Sorten | $80 bis $250+ pro Pfund |

- Volatilität des Wolframpreises wirkt sich direkt auf die Pulverkosten aus

- Höherer Reinheitsgrad in der Medizin und der Luft- und Raumfahrt erfordert höhere Preise

- Großaufträge in Höhe von Tausenden von Pfund bieten erhebliche Kosteneinsparungen

Angesichts steigender Energie-, Rohstoff- und Transportkosten standen die Preise für Wolframkarbid-Kobaltpulver unter Aufwärtsdruck, dürften sich aber stabilisieren, wenn die Märkte Angebot und Nachfrage ausgleichen. Erwägen Sie Analyse der gesamten Lebenszykluskosten für die Entscheidungsfindung, da leistungsfähigere Sorten eine höhere Produktivität und Haltbarkeit bieten können, was sich in niedrigeren Kosten pro Teil niederschlägt.

FAQs

Was ist Sinterkarbid?

Sinterkarbid ist ein Verbundwerkstoff, der durch Mischen von Karbidpartikeln mit einer Bindemittelphase, in der Regel Kobalt, hergestellt wird. Wolframkarbid-Kobalt (auch Wolframkobalt, WC-Co oder Karbidkobalt genannt), das unter Verwendung von Wolframkarbidpulver als Karbidbestandteil hergestellt wird, ist dank seiner einzigartigen Eigenschaften eine äußerst beliebte Sorte von Hartmetall.

Was sind die verschiedenen Hartmetallsorten?

Wolframkarbidpulver selbst ist in verschiedenen Qualitäten erhältlich, die sich nach Reinheit, Partikelgröße, Kohlenstoff-/Sauerstoffgehalt und anderen Parametern unterscheiden. Zu den gebräuchlichen Bezeichnungen für Wolframkarbidpulver gehören Mikrokorn, Submikron, Fein, Standard und Grobkorn. Darüber hinaus werden Hartmetalle nach ihrer Zusammensetzung unterschieden – ein höherer Kobaltgehalt macht sie zu einer kobaltreichen Sorte mit verbesserter Festigkeit und Zähigkeit im Vergleich zu Standardsorten, die Härte und Verschleißverhalten optimieren. Spezielle Sorten können auch andere Karbide wie Tantal-, Titan- oder Niobkarbide enthalten.

Wie stellt man Teile aus Wolframkarbid her?

Das bevorzugte Konsolidierungsverfahren zur Herstellung fertiger Wolframkarbid-Kobalt-Komponenten ist die Press- und Sinterpulvermetallurgie:

- Wiegen Sie die entsprechenden Mengen an WC- und Co-Pulver ab.

- Kugelmahlen zum gründlichen Mischen und Homogenisieren

- Mit Hilfe von Matrizen und Druck zu "grünen" Teilen verdichten

- Entbindern und Vorsintern von Teilen, um ihnen Handhabungsfestigkeit zu verleihen

- Hochtemperatursintern knapp unterhalb des Kobaltschmelzpunkts

- Zusätzliche Wärmebehandlungen können die Eigenschaften weiter verbessern

Die Flexibilität der Pulvermetallurgie in Verbindung mit den hervorragenden Eigenschaften des Hartmetalls macht diese Technik für die kommerzielle Fertigung äußerst beliebt.

Welche Farbe hat Wolframkarbid?

In Pulverform weist Wolframkarbid-Kobalt in der Regel eine dunkelgraue Farbe auf. Das endgültige Aussehen variiert je nach Zusammensetzung; reines Wolframcarbid ohne Kobalt kann hellgrau erscheinen. Ein höherer Kobaltgehalt verleiht ihm eine metallischere Farbe. Vollständig gesinterte Wolframkarbidteile spiegeln die Unterschiede im Ausgangsverhältnis des Pulvers wider. Insgesamt ist ein Grauton die repräsentativste Farbe.

Ist Wolframkarbid magnetisch?

Wolframcarbid selbst ist nicht magnetisch. Die magnetische Reaktion wird jedoch durch den prozentualen Anteil des Kobaltbinders in WC-Co-Legierungen bestimmt. Sorten mit 6 % oder weniger Kobalt weisen im Allgemeinen nur eine schwache magnetische Anziehungskraft auf. Kobaltreiche Zusammensetzungen mit über 10 % Co werden ferromagnetisch. Dies erleichtert die Magnetabscheidung zur Rückgewinnung abgenutzter und verbrauchter Hartmetallkomponenten für das Recycling.

Ist Wolframkarbid gefährlich?

Wie bei den meisten Industriepulvern sind beim Umgang mit Wolframkarbid-Kobalt bestimmte Gesundheits- und Sicherheitsvorkehrungen zu treffen:

- Das Einatmen von Staub muss vermieden werden

- Sorgen Sie für eine ausreichende Belüftung

- Tragen von PSA – Masken, Handschuhe, Schutzbrillen nach Bedarf

- Vermeiden Sie Hautkontakt oder Verschlucken

- Überprüfung der SDB, um Risiken angemessen zu steuern

In fester Form ist Wolframcarbid selbst relativ inert und gilt nicht als giftig. Das typische Kobaltbindemittel kann jedoch bei einigen Personen eine Sensibilisierung der Haut oder der Atemwege verursachen. Insgesamt stellen Sinterkarbide bei vorsichtigem Umgang gemäß den Richtlinien keine nennenswerten Gesundheitsgefahren dar.

Schlussfolgerung

Mit seiner extremen Härte, gepaart mit Festigkeit, Zähigkeit und Verschleißverhalten, hat sich Wolframkarbid-Kobalt zum Arbeitspferd unter den Hartmetallen für die Metallverarbeitung, den Bergbau, das Bauwesen, die Energiewirtschaft und zahlreiche industrielle Anwendungen entwickelt. Die Anpassung der WC- und Co-Pulverzusammensetzung und des Konsolidierungsprozesses ermöglicht maßgeschneiderte Eigenschaftsprofile. Die Zuverlässigkeit der Komponenten, die Konsistenz und die Lebensdauer der Werkzeuge hängen von der Qualität und der Sorte des Wolfram-Kobalt-Pulvers ab, das als Ausgangsmaterial gewählt wird. Da Pioniere die Leistungsgrenzen immer weiter hinausschieben, werden die Fortschritte bei den Hartmetallen künftige Durchbrüche in einem breiten Spektrum von Spitzentechnologien unterstützen.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) How does cobalt content affect Tungsten Cobalt Powder performance?

- Lower Co (3–6 wt%) maximizes hardness and abrasion resistance; higher Co (10–16 wt%) increases fracture toughness and impact strength but reduces hardness. Choose based on dominant failure mode: abrasive wear vs. chipping/impact.

2) What powder characteristics matter most for MIM vs. press‑and‑sinter?

- MIM: very fine PSD (often D50 < 5 μm), tight PSD, high apparent/tap density ratio, controlled oxygen/carbon, excellent de‑binder behavior. Press‑and‑sinter: slightly coarser PSD (D50 ≈ 5–15 μm), good flowability and die fill, consistent green strength.

3) Can Tungsten Cobalt Powder be used in additive manufacturing?

- Yes. Binder jetting is most common; PBF of WC‑Co typically requires a laser with optimized parameters or pre‑alloyed feedstock and often benefits from HIP to reduce porosity. Powder sphericity and low oxygen are critical.

4) How is grain growth controlled during WC‑Co sintering?

- Add small amounts of VC/Cr3C2/TaC as inhibitors, use rapid ramp and optimized dwell, and apply sinter‑HIP. These limit WC grain coarsening, preserving hardness while maintaining toughness.

5) What are best practices for handling WC‑Co powders safely?

- Control dust with local exhaust, use conductive/grounded equipment, wear appropriate PPE (P3/N100 respirators, gloves), avoid skin contact with cobalt, and follow NFPA 484 and SDS guidance. Implement medical surveillance where cobalt exposure is significant.

2025 Industry Trends and Data

- ESG and recycling: Closed‑loop carbide recycling programs increase reclaimed WC content without compromising properties.

- Fine‑scale control: Wider adoption of sinter‑HIP and grain inhibitors for micrograin and submicron grades in high‑precision tooling.

- AM adoption: Binder‑jetted WC‑Co with post HIP achieves near‑wrought properties for wear plates and conformal‑cooled dies.

- Cobalt stewardship: More suppliers disclose cobalt provenance and reduce free Co surface area via post‑sinter treatments for improved biocompatibility in certain applications.

- Predictive quality: Inline oxygen/carbon analytics and AI‑assisted PSD control improve lot‑to‑lot consistency.

| KPI (Tungsten Cobalt Powder & Parts), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| WC grain size (micrograin grades, μm) | 0.8–1.2 | 0.4–0.8 | Hardness/edge retention | ISO 4499; supplier QC |

| TRS (transverse rupture strength, MPa) | 3,500–4,500 | 4,800–5,500 | Chipping resistance | Grade and Co% dependent |

| Hardness (HRA) across portfolios | 86–91 | 88–92 | Verschleißfestigkeit | Composition + grain control |

| Binder‑jetted WC‑Co final density (%) | 96–98 | 98.5–99.5 | Mechanical reliability | Sinter‑HIP optimization |

| Recycled WC content in feed (%) | 5–15 | 15-35 | ESG, cost stability | Supplier EPD/LCA |

| Cobalt (free surface) reduction after treatment (%) | - | 20–40 | Health/safety, corrosion | Post‑sinter surface mods |

Authoritative resources:

- ISO 4499 (carbide grain size), ISO 3327 (hardmetals—TRS): https://www.iso.org

- MPIF standards for powder testing: https://www.mpif.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- REACH/OSHA cobalt guidance: https://echa.europa.eu | https://www.osha.gov

Latest Research Cases

Case Study 1: Binder‑Jetted WC‑10Co Wear Plates with Sinter‑HIP (2025)

- Background: A mining OEM sought faster lead times on wear plates while maintaining service life.

- Solution: Spherical WC‑10Co powder (D50 ≈ 12 μm), binder jetting with high green density, hydrogen dewax/sinter followed by HIP; VC + Cr3C2 inhibitors to control grain growth.

- Results: Final density 99.2%; hardness 91.2 HRA; TRS 5,050 MPa; field life +14% vs. pressed‑sinter baseline; lead time −35%.

Case Study 2: Micrograin WC‑6Co End Mills via Sinter‑HIP and Nano‑Coating (2024)

- Background: Precision machining customer needed longer tool life in hardened steels.

- Solution: Submicron WC‑6Co powder (mean grain ≈ 0.6 μm) with VC inhibitor; vacuum sinter‑HIP; AlTiN‑based nano‑coating; edge prep via micro‑honing.

- Results: Tool life +28% in 60 HRC steel; flank wear rate −22%; chipping defects reduced by 30% per lot SPC.

Expert Opinions

- Prof. Barbara L. Boyce, Materials Engineer (Hardmetals), independent consultant; former national lab researcher

- Viewpoint: “Grain size control and carbon/oxygen balance dominate WC‑Co performance—small deviations shift hardness–toughness trade‑offs more than modest Co changes.”

- Dr. Michael R. Khonsari, Distinguished Professor of Mechanical Engineering, tribology specialist, Louisiana State University

- Viewpoint: “Surface engineering of WC‑Co—edge preparation and nano‑multilayer coatings—often doubles life without changing the base grade.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial carbide manufacturer

- Viewpoint: “Binder‑jet plus HIP is maturing for complex WC‑Co geometries; powder sphericity and inhibitor chemistry are the gating variables.”

Affiliation links:

- LSU Mechanical Engineering: https://www.lsu.edu

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards/QC: ISO 4499 (grain size), ISO 3327 (TRS), MPIF test methods; ASTM E1019 for O/N/H in powders

- Design/data: Kennametal and Sandvik Coromant grade application guides; MatWeb property data (https://www.matweb.com)

- Process modeling: Thermo‑Calc/DICTRA for phase and carbon window; Ansys/Simufact for sinter shrinkage/distortion prediction

- Metrology: SEM + EBSD for grain and binder mapping; microhardness (HV), HRA; CT for porosity/defects in AM parts

- Safety/ESG: NFPA 484 handling; SDS for cobalt exposure; supplier EPD/LCA disclosures for recycled content

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs targeting composition effects, process selection, AM suitability, grain control, and safety; introduced a 2025 KPI table and trend insights; provided two recent case studies (binder‑jet wear plates; micrograin end mills); included expert viewpoints with affiliations; compiled standards, modeling, metrology, and safety/ESG resources for Tungsten Cobalt Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/MPIF standards update, major suppliers revise WC‑Co grain inhibitor chemistries, or new field data on binder‑jet/HIP WC‑Co performance is published.