Legierungspulver auf Titanbasis sind zum bevorzugten Material für eine Vielzahl von Branchen geworden. Sie werden wegen ihres außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht, ihrer hervorragenden Korrosionsbeständigkeit und ihrer hohen Biokompatibilität geschätzt. Aber wie werden diese Wunderlegierungen von Rohstoffen zu feinen Metallpulvern, die in additiven Fertigungsverfahren wie dem 3D-Druck verwendet werden? Schnallen Sie sich an, denn wir tauchen ein in die faszinierende Welt der Verfahren zur Herstellung von Pulver aus Titanlegierungen!

Ein Blick in die Wunderwelt des Metallpulvers

Bevor wir uns in die Feinheiten der Produktionsmethoden vertiefen, stellen wir Ihnen einige der Hauptakteure auf dem Gebiet der Titanlegierungspulver vor. Hier ein kleiner Einblick in zehn verschiedene Metallpulvermodelle, von denen jedes über einzigartige Eigenschaften und Anwendungen verfügt:

| Metallpulver-Modell | Beschreibung | Anwendungen |

|---|---|---|

| Ti-6Al-4V ELI | Das Arbeitspferd der Industrie, bekannt für seine hervorragende Ausgewogenheit von Festigkeit, Dehnbarkeit und Biokompatibilität. | Luft- und Raumfahrtkomponenten, biomedizinische Implantate, Sportartikel |

| ti-6al-4v | Eine wirtschaftlichere Alternative zur Sorte ELI, die einen etwas geringeren Sauerstoffgehalt aufweist. | Industrielle Komponenten, chemische Verarbeitungsanlagen |

| Gr-2 Titan | Kommerziell reines Titan, bekannt für seine hervorragende Formbarkeit und Schweißbarkeit. | Chemische Verarbeitungsanlagen, Wärmetauscher |

| Ti-5Al-5Mo-5V-3Fe | Eine hochfeste Legierung mit außergewöhnlicher Kriechfestigkeit bei erhöhten Temperaturen. | Triebwerkskomponenten für Flugzeuge, medizinische Implantate |

| Beta Ti-Legierungspulver | Bieten eine bessere Umformbarkeit als Alpha-Beta-Legierungen, ideal für komplexe Geometrien. | Biomedizinische Implantate, Komponenten für die Luft- und Raumfahrt |

| Near Net Shape (NNS)-Pulver | Vorlegierte und vorgeformte Pulver, die den Nachbearbeitungsaufwand minimieren. | Medizinische und zahnmedizinische Implantate, Komponenten für die Luft- und Raumfahrt |

| Titankarbid (TiC) | Ein extrem hartes und verschleißfestes Keramikpulver. | Schneidwerkzeuge, Verschleißplatten, Formen |

| Titan-Aluminium (TiAl) | Hochtemperaturlegierungen, die für ihre außergewöhnliche Festigkeit und Oxidationsbeständigkeit bekannt sind. | Triebwerkskomponenten, Hochleistungsteile für Kraftfahrzeuge |

| Nickel-Titanium (NiTi) | Legierungen mit Formgedächtnis, die einzigartige superelastische Eigenschaften aufweisen. | Medizinische Geräte, kieferorthopädische Drähte |

| Copper-Titanium (CuTi) | Hochleitfähige Legierungen, ideal für elektrische Anwendungen. | Kühlkörper, elektrische Anschlüsse |

Jedes dieser Metallpulvermodelle verfügt über eine spezifische Mischung von Eigenschaften, die es für eine Vielzahl von Anwendungen geeignet macht. Bei der Erkundung der Produktionsmethoden werden Sie ein tieferes Verständnis dafür gewinnen, wie diese Eigenschaften durch die gewählte Technik beeinflusst werden.

Produktionsmethoden für Legierungspulver auf Titanbasis

Jetzt wollen wir die Magie hinter der Herstellung dieser vielseitigen Pulver enthüllen. Hier werden wir drei herausragende Methoden untersuchen:

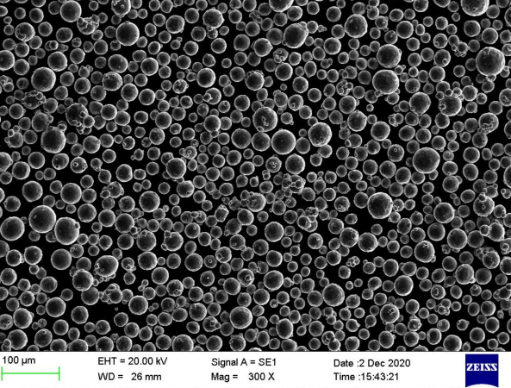

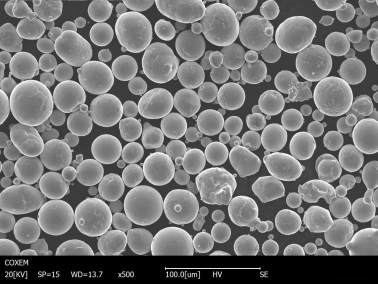

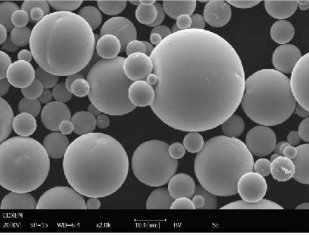

- Vakuumzerstäubung (VA): Stellen Sie sich vor, eine geschmolzene Titanlegierung wird in einer Vakuumkammer durch einen Hochgeschwindigkeitsstrom von Inertgas (wie Argon oder Helium) gegossen. Durch diese schnelle Abkühlung zerfällt das geschmolzene Metall in feine, kugelförmige Partikel - unser begehrtes Legierungspulver auf Titanbasis! VA bietet eine hervorragende Kontrolle über die Pulvergröße und -morphologie und ist damit ideal für anspruchsvolle AM-Anwendungen.

- Elektrolyse: Bei diesem Verfahren werden Titan und Legierungselemente in einem geschmolzenen Salzbad aufgelöst. Durch Anlegen eines elektrischen Stroms werden die gelösten Metalle auf einer Kathode (negative Elektrode) als schwammartige Masse abgeschieden. Dieses Material wird anschließend zerkleinert und zu einem feinen Pulver vermahlen. Die Elektrolyse führt zu hochreinen Pulvern, kann aber zusätzliche Verarbeitungsschritte erfordern, um eine optimale Partikelgröße und -morphologie zu erreichen.

- Mechanische Schleifmethode: Bei dieser Technik handelt es sich um Kugelmahlen - man stelle sich eine hochenergetische Schüttelmaschine vor, die mit Metallkugeln und Titanlegierungsbrocken gefüllt ist. Durch die intensive Kollision und Reibung zwischen den Kugeln und den Stücken wird das Material in ein feines Pulver zerlegt. Diese Methode ist zwar kostengünstig, führt aber häufig zu unregelmäßig geformten Partikeln und kann zu Verunreinigungen durch die Mahlkörper führen.

Wichtige Überlegungen für jede Methode:

Jede Produktionsmethode hat ihre eigenen Vorteile und Einschränkungen. Hier ist ein schneller Vergleich, der Ihnen hilft, sich in den Optionen zurechtzufinden:

| Merkmal | Vakuumzerstäubung (VA) | Elektrolyse | Mechanische Schleifmethode |

|---|---|---|---|

| Reinheit des Pulvers | Hoch | Höchste | Mäßig |

| Partikelform | Sphärisch | Unregelmäßig | Unregelmäßig |

| Kontrolle der Partikelgröße | Ausgezeichnet | Gut | Mäßig |

| Produktionskosten | Hoch | Mäßig | Niedrig |

| Anwendungen | Anspruchsvolle AM-Anwendungen | Hochreine Komponenten | Kostensensitive Anwendungen |

Die Wahl der richtigen Produktionsmethode hängt stark von den gewünschten Eigenschaften des Endprodukts und den Budgetvorgaben ab. Wenn Sie beispielsweise hochreine, kugelförmige Pulver für einsatzkritische Komponenten in der Luft- und Raumfahrt benötigen, könnte die Vakuumzerstäubung die bevorzugte Wahl sein. Bei weniger anspruchsvollen Anwendungen, bei denen die Kosten eine wichtige Rolle spielen, könnten jedoch mechanisch gemahlene Pulver eine praktikable Option sein.

Erkundung zusätzlicher Techniken

Die Welt der Aufbereitung von Pulver aus Titanlegierungen geht über die drei bereits erwähnten Hauptmethoden hinaus. Im Folgenden werden einige zusätzliche Verfahren vorgestellt, die auf spezifische Bedürfnisse zugeschnitten sind:

- Hydrid-Dehydrid-Verfahren (HDH): Bei diesem Verfahren wird Titanschwamm in ein Titanhydridpulver umgewandelt und anschließend dehydriert, um den Wasserstoff zu entfernen und ein feines Titanpulver zu erhalten. HDH-Pulver bieten eine hervorragende Fließfähigkeit und sind daher ideal für Verfahren wie das Metall-Spritzgießen (MIM).

- Technik der rotierenden Plasmaelektroden (PEROT): Bei dieser fortschrittlichen Technik wird eine rotierende Elektrode durch einen Plasmabrenner in einer Vakuumkammer geschmolzen. Die geschmolzenen Metalltröpfchen werden dann durch die Zentrifugalkraft ausgestoßen und verfestigen sich schnell zu feinen, kugelförmigen Pulvern. PEROT ist bekannt für die Herstellung hochwertiger Pulver mit hervorragender Kontrolle von Größe und Morphologie.

- Elektronenstrahlschmelzen (EBM) Pulver für die additive Fertigung (AM): EBM ist selbst ein AM-Verfahren, aber das Pulver, das bei diesem Verfahren übrig bleibt, kann recycelt und für nachfolgende AM-Bauten wiederverwendet werden. Dieses recycelte Pulver bietet eine kostengünstige Lösung für bestimmte Anwendungen.

Die Wahl des richtigen Werkzeugs für die Aufgabe

Sobald Sie sich für eine Produktionsmethode entschieden haben, müssen Sie die spezifischen Spezifikationen und Normen für das von Ihnen gewählte Titanlegierungspulver berücksichtigen. Im Folgenden finden Sie eine Aufschlüsselung der wichtigsten Faktoren, die Sie beachten sollten:

- Partikelgrößenverteilung (PSD): Die Größe und Verteilung der Pulverpartikel hat einen erheblichen Einfluss auf die Fließfähigkeit, die Packungsdichte und die endgültigen Eigenschaften des additiv gefertigten Teils. Verschiedene AM-Techniken können spezifische PSD-Anforderungen haben.

- Chemie des Pulvers: Die genaue Zusammensetzung des Legierungspulvers, einschließlich der Spurenelemente wie Sauerstoff, Stickstoff und Wasserstoff, spielt eine entscheidende Rolle für die mechanischen Eigenschaften und die Leistung des Endprodukts. Die strikte Einhaltung von Industrienormen wie den Spezifikationen von ASTM International (ASTM) ist unerlässlich.

- Fließfähigkeit des Pulvers: Pulver mit guter Fließfähigkeit lassen sich in AM-Anlagen leichter handhaben und verarbeiten, was zu einer gleichbleibenden Fertigungsqualität führt. Standardisierte Tests messen die Fließfähigkeit, um sicherzustellen, dass das Pulver die Anforderungen der gewählten AM-Technik erfüllt.

- Fläche: Die Oberfläche der Pulverpartikel beeinflusst Faktoren wie Reaktivität und Sinterverhalten. Das Verständnis der Oberflächeneigenschaften ist entscheidend für die Optimierung des AM-Prozesses.

Wenn Sie diese Spezifikationen sorgfältig berücksichtigen und die einschlägigen Normen einhalten, können Sie sicherstellen, dass Sie das optimale Titanlegierungspulver für Ihre spezifische Anwendung verwenden.

Lieferanten und Preisgestaltung

Die Suche nach dem perfekten Legierungspulver auf Titanbasis endet nicht bei der Produktionsmethode oder den Spezifikationen. Ebenso wichtig ist die Zusammenarbeit mit einem seriösen Lieferanten, der hochwertige Pulver zu wettbewerbsfähigen Preisen anbietet. Hier sind einige Faktoren, die bei der Auswahl eines Lieferanten zu berücksichtigen sind:

- Pulversorte: Bietet der Lieferant eine breite Palette von Legierungspulvern auf Titanbasis an, um Ihre spezifischen Anforderungen zu erfüllen?

- Qualitätskontrolle: Verfügt der Lieferant über ein solides Qualitätskontrollsystem, um eine gleichbleibende Pulverqualität zu gewährleisten?

- Technische Unterstützung: Kann der Lieferant technisches Fachwissen und Unterstützung bei der Auswahl des richtigen Pulvers für Ihre Anwendung bieten?

- Preise und Vorlaufzeiten: Sind die Preise wettbewerbsfähig, und passen sie in Ihr Budget? Wie lange sind die typischen Vorlaufzeiten für Pulveraufträge?

Wenn Sie gründlich recherchieren und diese Faktoren berücksichtigen, können Sie einen zuverlässigen Lieferanten finden, der die hochwertigen Pulver aus Titanlegierungen liefert, die Sie für Ihr Projekt benötigen.

das Für und Wider von Legierungspulver auf Titanbasis

Während Pulver aus Titanlegierungen eine Fülle von Vorteilen für AM-Anwendungen bieten, ist es wichtig, die Grenzen zu erkennen. Hier finden Sie eine ausgewogene Perspektive, die Ihnen hilft, fundierte Entscheidungen zu treffen:

Vorteile:

- Ausgezeichnete Materialeigenschaften: Legierungen auf Titanbasis zeichnen sich durch ein hervorragendes Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und Biokompatibilität aus und sind daher ideal für anspruchsvolle Anwendungen.

- Gestaltungsfreiheit: AM-Techniken ermöglichen die Herstellung komplexer Geometrien mit Titanlegierungspulvern, wodurch die Grenzen der traditionellen Fertigung verschoben werden.

- Gewichtsreduzierung: Die Möglichkeit, leichte und hochfeste Bauteile aus Titanlegierungspulvern herzustellen, ist ein großer Vorteil in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

- Weniger Abfall: AM mit Legierungspulvern auf Titanbasis minimiert den Materialabfall im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren.

Beschränkungen:

- Hohe Kosten: Legierungspulver auf Titanbasis sind im Allgemeinen teurer als andere Metallpulver, was sich auf die Gesamtkosten des Projekts auswirken kann.

- Sicherheitserwägungen: Titanpulver ist brennbar und erfordert eine sorgfältige Handhabung, um Brände und Explosionen zu vermeiden.

- Begrenzte Verfügbarkeit: Im Vergleich zu einigen anderen Metallpulvern können Legierungspulver auf Titanbasis ein geringeres Produktionsvolumen und möglicherweise längere Vorlaufzeiten aufweisen.

- Prozess-Herausforderungen: AM-Techniken mit Legierungspulver auf Titanbasis können im Vergleich zu einigen anderen Materialien komplexer sein und spezielle Ausrüstung und Fachkenntnisse erfordern.

FAQ

Hier finden Sie einige der am häufigsten gestellten Fragen zu Legierungspulvern auf Titanbasis, die in einem klaren und präzisen FAQ-Format dargestellt sind:

| Frage | Antwort |

|---|---|

| Welche verschiedenen Arten von Pulvern aus Titanlegierungen gibt es? | Es gibt eine große Auswahl, darunter Ti-6Al-4V (verschiedene Qualitäten), Gr-2-Titan, Hochtemperaturlegierungen und sogar Varianten aus Keramik und Formgedächtnislegierungen. Jede bietet einzigartige Eigenschaften für bestimmte Anwendungen. |

| Welche Faktoren beeinflussen die Wahl der Produktionsmethode für Pulver aus Titanlegierungen? | Kosten, gewünschte Pulverreinheit, Partikelgröße und -morphologie sowie die Anforderungen der Anwendung spielen eine entscheidende Rolle. |

| Was sind einige der wichtigsten Spezifikationen, die bei der Auswahl eines Pulvers aus einer Titanlegierung zu beachten sind? | Partikelgrößenverteilung, Pulverchemie gemäß ASTM-Normen, Fließfähigkeit und Oberfläche sind allesamt wichtige Faktoren. |

| Was sollte ich bei der Auswahl eines Lieferanten für Pulver aus Titanlegierungen außer der Produktionsmethode und den Spezifikationen noch beachten? | Suchen Sie nach einem Lieferanten, der eine Vielzahl von Pulvern anbietet und über eine solide Qualitätskontrolle, technische Unterstützung, wettbewerbsfähige Preise und angemessene Lieferzeiten verfügt. |

| Was sind die größten Vorteile der Verwendung von Legierungspulvern auf Titanbasis in der additiven Fertigung? | Außergewöhnliche Materialeigenschaften, Designfreiheit für komplexe Geometrien, Leichtbauweise und weniger Abfall im Vergleich zu herkömmlichen Methoden. |

| Gibt es bei der Verwendung von Legierungspulvern auf Titanbasis irgendwelche Einschränkungen zu beachten? | Ja, Faktoren wie höhere Kosten, Sicherheitsbedenken aufgrund der Entflammbarkeit, begrenzte Verfügbarkeit und potenzielle verfahrenstechnische Herausforderungen müssen sorgfältig abgewogen werden. |

Wenn Sie sich in die faszinierende Welt der Aufbereitungsmethoden für Titanlegierungspulver, der Spezifikationen, der Lieferanten und der damit verbundenen Vor- und Nachteile vertiefen, sind Sie auf dem besten Weg, fundierte Entscheidungen für Ihr nächstes AM-Projekt zu treffen. Denken Sie daran, dass das richtige Pulver, das mit Bedacht ausgewählt wird, das wahre Potenzial der additiven Fertigung freisetzen und den Weg für innovative Fortschritte in verschiedenen Branchen ebnen kann.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| Attribut | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | Hoch | High–Premium | Mittel | Niedrig |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications