Studie zum Laserauftragschweißen von Pulverbeschichtungen auf Nickelbasis

Einführung

Laserplattieren ist die Anwendung der Lasertechnologie zur Beschichtung der Oberfläche des Substrats, um die gewünschten Eigenschaften zu erzielen. Das Legierungssystem für das Laserstrahl-Auftragschweißen umfasst hauptsächlich Eisenbasislegierungen, Nickelbasislegierungen, Kobaltbasislegierungen und Cermets. Das Laserauftragsschweißen von Eisenlegierungspulver eignet sich für Teile, die nur teilweise abgenutzt und leicht verformbar sein sollen. Das Substrat für Beschichtungen aus Eisenlegierungen ist meist Gusseisen und Stahl mit niedrigem Kohlenstoffgehalt. Beschichtungen aus Nickelbasislegierungen eignen sich für Bauteile, die teilweise verschleißfest, hitzekorrosionsbeständig und beständig gegen thermische Ermüdung sein müssen, und die erforderliche Laserleistungsdichte ist etwas höher als beim Beschichten von Eisenbasislegierungen. Legierungsbeschichtungen auf Kobaltbasis eignen sich für Teile, die Verschleiß-, Korrosions- und thermische Ermüdungsbeständigkeit erfordern. Keramische Beschichtungen haben eine hohe Festigkeit bei hohen Temperaturen, eine gute thermische Stabilität, eine hohe chemische Stabilität und eine breite Palette von Matrixmaterialien. In diesem Beitrag werden die selbstschmelzenden Pulverlegierungen auf Nickelbasis, die beim Laserstrahl-Auftragschweißen verwendet werden, erörtert.

Materialien und Methoden

Die Pulver aus einer selbstschmelzenden Legierung auf Nickelbasis das in diesem Experiment verwendet wurde, wurde durch Gasverdüsung hergestellt und geschmolzen. Zu den Faktoren, die bei der Entwicklung der Pulverzusammensetzung und der Rezeptur des Schmelzrohstoffs zu berücksichtigen sind, gehören vor allem: Sowohl die Leistungsfähigkeit des Pulvers als auch des Laserstrahl-Auftragschweißverfahrens, das Pulver sollte einen niedrigen Schmelzpunkt und Sauerstoffgehalt haben. Um Rissbildung in der Beschichtung zu vermeiden, sollten die Beschichtungsschicht und das Substrat so weit wie möglich aufeinander abgestimmt sein, d. h. der Wärmeausdehnungskoeffizient der Beschichtung und des Substrats sollten so nah wie möglich beieinander liegen. Die Benetzbarkeit und Reaktion des Pulvers sollte gut sein.

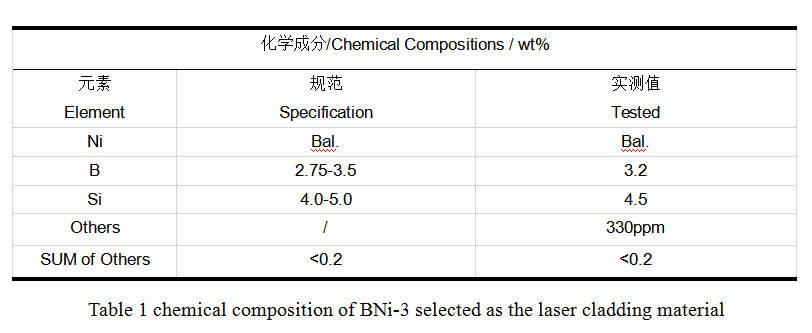

Basierend auf den oben genannten Faktoren, durch wiederholte Materialzusammensetzung Design und Sprühschweißen Prozess Leistungstest, die folgenden Nickel-basierte selbstschmelzenden Legierung Pulver BNi-3 (AMS 4778) mit einer Partikelgröße von 45-105 um wird als Laserauftragsmaterial (Massenanteil %) ausgewählt, dessen chemische Zusammensetzung in Tabelle 1. Das Grundmaterial für das Laserstrahl-Auftragschweißen ist Stahl mit mittlerem Kohlenstoffgehalt. Und die Dicke der Beschichtungsschicht beträgt 0,6 mm.

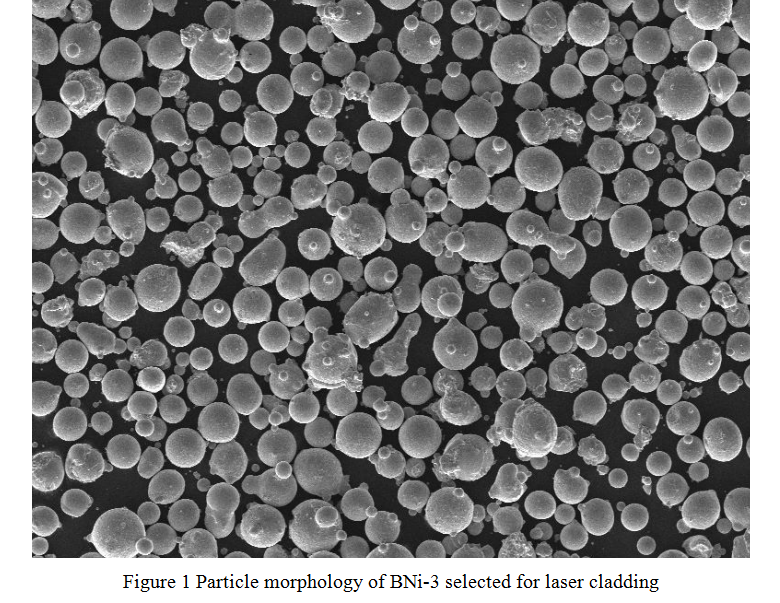

Abbildung 1 zeigt die Partikelmorphologie von BNi-3, das als Material für das Laserstrahl-Auftragschweißen ausgewählt wurde. Es ist zu erkennen, dass die Pulverpartikel kugelförmig sind. Das kugelförmige Pulver verleiht dem Pulver eine gute Fließfähigkeit, so dass es die Oberfläche des Werkstücks gleichmäßig und ohne Verstopfung der Pulverdüse aus dem Pulverförderer erreichen kann. Wenn das Pulver eine komplexe Form hat, ist die Fließfähigkeit schlecht, was leicht zu einem pulsierenden Pulvertransport führen kann. Wenn sich die Oberfläche des Pulvers vergrößert, wird das Pulver außerdem oxidiert, wenn es bei hoher Temperatur erhitzt wird, wodurch die Qualität der Plattierungsschicht beeinträchtigt wird.

Der Prozesstest zeigt, dass Nickel dem Pulver eine gute Beschichtungsleistung verleiht und die Hochtemperaturleistung und Rissbeständigkeit des Pulvers verbessern kann. Das Silizium in der Legierung erhöht die Härte der Beschichtung, und Silizium und Bor können das Legierungspulver selbstschmelzend machen. In dem selbstschmelzenden Legierungspulver können Bor und Silizium selbst Schlacke bilden, die einen Selbstschutzeffekt hat. Die Analyse zeigt, dass Ni2B und Ni3B mit niedrigem Schmelzpunkt aus Bor und Nickel gebildet werden, was den Schmelzpunkt der Legierung verringert und die Prozessleistung des Pulvers verbessert. Ist der Borgehalt in der Legierung jedoch zu hoch, entstehen mehr Borverbindungen und spröde Silikatoxidverbindungen in der Korngrenze, so dass die Plastizität und Zähigkeit der Beschichtung abnimmt, die Sprödigkeit zunimmt und die Plattierungsschicht anfällig für Risse wird, so dass der Borgehalt in einem angemessenen Bereich kontrolliert werden sollte.

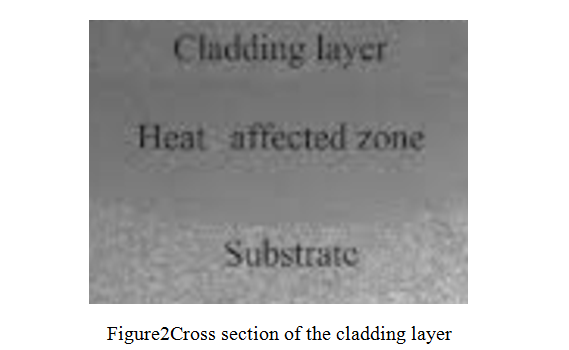

Abbildung 2 zeigt den Querschnitt durch die Hüllschicht. Von der Deckschicht bis zum Kern sind die Plattierungsschichtzone, die wärmebeeinflusste Zone und die Matrix aufeinanderfolgend. Die Plattierschichtzone ist eine sehr schmale helle Zone, die schmaler ist als die metallurgische Verbindungszone, die durch thermisches Spritzen, Auftragsschweißen und andere Verfahren erzielt wird. Die Wärmeeinflusszone entspricht der Wärmebehandlung durch Wärmeleitung. Mit zunehmender Entfernung von der Plattierschichtzone nimmt die Erwärmungstemperatur kontinuierlich ab, so dass von der Phasenübergangszone ein Teil der Phasenübergangszone und schließlich die ursprüngliche Struktur der Matrix erreicht wird.

In diesem Projekt wurde die Verschleißfestigkeit der mit diesem Pulver beschichteten Probe mit dem Standard-Testblock AISI 52100 mit 62 HRC unter den Testbedingungen der inländischen MM-200-Verschleißprüfmaschine, bei einer Geschwindigkeit von 380 U/min, trockener Reibung und einer Zeit von 1,5 h verglichen. Die Verschleißfestigkeit wird durch Messung des Gewichtsverlusts der Proben nach dem Verschleiß bestimmt. Die Ergebnisse zeigten, dass die Verschleißfestigkeit der laserstrahlgeschweißten Oberflächenverstärkungsschicht des BNi-3-Pulver auf Nickelbasis ist besser als die von AISI 52100, so dass die Lebensdauer der verschleißfesten Teile erheblich verbessert wird.