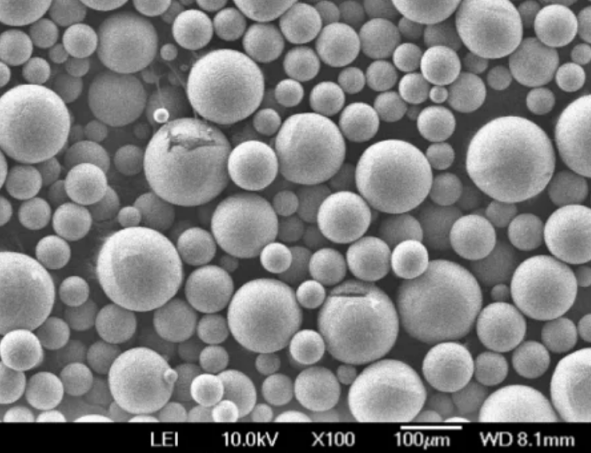

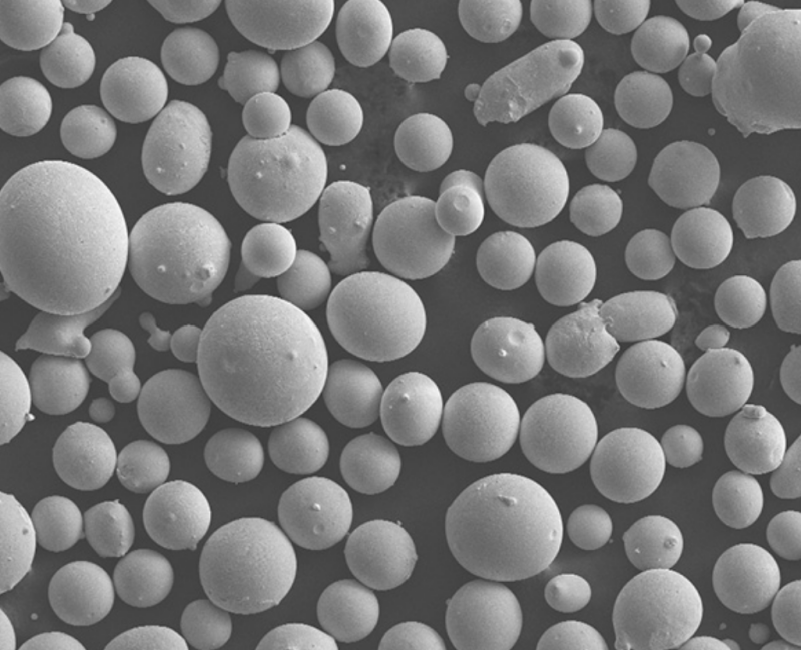

Einführung von kugelförmiges Titanpulver

Sphärisches Titanpulver ist eine Form von reinem Titanpulver mit einer kugelförmigen Morphologie und kontrollierter Partikelgrößenverteilung. Es bietet eine hervorragende Fließfähigkeit, Mischbarkeit und Konsistenz, wodurch es sich für fortschrittliche Metallherstellungsprozesse in verschiedenen Branchen eignet.

Zusammensetzung und Merkmale

Tabelle 1: Zusammensetzung und Hauptmerkmale von kugelförmigem Titanpulver

| Parameter | Einzelheiten |

|---|---|

| Chemische Zusammensetzung | >99% Titan. Verbleibende Spurenelemente wie Stickstoff, Sauerstoff, Kohlenstoff, Wasserstoff. |

| Partikelform | Hochgradig kugelförmige Morphologie |

| Partikelgrößenbereich | In der Regel 15-45 Mikrometer |

| Fließfähigkeit | Hervorragend durch sphärische Form |

| Scheinbare Dichte | Etwa 2,7 g/cm3 |

| Zapfstellendichte | Bis zu 73% Dichte des festen Titans, d.h. ~4 g/cm3 |

Die genaue Partikelgrößenverteilung, der Sauerstoff- und Stickstoffgehalt, die Durchflussmengen und die Abstichdichte können je nach den Anforderungen der Anwendung angepasst werden.

Herstellungsverfahren

Sphärisches Titanpulver wird durch fortschrittliche Verfahren hergestellt, bei denen das Ausgangsmaterial Titan geschmolzen, zerstäubt und die Tröpfchen schnell zu hochsphärischen Pulverpartikeln verfestigt werden:

- Plasma-Zerstäubung verwendet Hochenergie-Plasmabrenner und Inertgasdüsen

- Elektroden-Induktions-Gaszerstäubung (EIGA) stützt sich auf induktiv geschmolzene Elektroden

- Verfahren mit rotierenden Elektroden (REP) erzeugt geschmolzene Metallströme aus den Spitzen der sich drehenden Titanelektroden

Der Schlüssel ist die schnelle Erstarrung in einer inerten Atmosphäre, die zu Reinheit und kugelförmiger Morphologie führt. Die nachträgliche Siebung und Klassifizierung führt zu strengen Fraktionen.

kugelförmiges Titanpulver Anwendungen und Verwendungen

Die einzigartigen Eigenschaften von kugelförmigem Titanpulver machen es geeignet für:

Tabelle 2: Die wichtigsten Anwendungen von sphärischem Titan-Pulver

| Bereich | Anwendungen |

|---|---|

| Additive Fertigung | 3D-Druck von Implantaten, Luft- und Raumfahrtkomponenten mittels DMLS, SLM, EBM |

| Pulvermetallurgie | Pressen und Sintern zur Herstellung von Automobil- und Flugzeugteilen aus Titan |

| Feinguss | Herstellung von Spritzgussformen und Werkzeugen |

| Biomedizinische | Poröse Strukturen für Knochentransplantate |

| Pigmente und Katalysatoren | Chemie- und Kunststoffindustrie |

Die hohe Reinheit, Fließfähigkeit, Mischbarkeit und Konsistenz der Partikelgrößenverteilung ermöglicht einen zuverlässigen und leistungsstarken Einsatz in pulverbasierten Fertigungsverfahren wie dem 3D-Druck von Metallen.

Spezifikationen

Sphärisches Titan entspricht Spezifikationen wie ASTM B988 und ASTM F3049. Typische Werte sind:

Tabelle 3: Typische Spezifikationen von sphärischem Titanpulver

| Parameter | Spezifikation |

|---|---|

| Partikelgröße | 15-45 Mikrometer |

| Sauerstoffgehalt | <0,20 Prozent |

| Stickstoffgehalt | <0.05% |

| Wasserstoffgehalt | <0,015 Prozent |

| Zapfstellendichte | Bis zu 4 g/cm3 |

| Durchflussmenge | >25 s/50 g |

| Partikelgrößenverteilung | D10 > 20 Mikron; D90 < 63 Mikron |

Die Eigenschaften wie Abstichdichte, Durchflussraten, Sauerstoff- und Stickstoffgehalt können je nach Anwendungsanforderungen angepasst werden.

Preis von kugelförmiges Titanpulver

Tabelle 4: Sphärisches Titanpulver Preisspannen der Hauptlieferanten

| Anbieter | Preis pro kg |

|---|---|

| Moderne Pulver & Beschichtungen | $100-$200 |

| AP&C | $90-$180 |

| TLS Technik GmbH & Co | $120-$250 |

| Sandvik Fischadler | $80-$220 |

Die Preise hängen vom Auftragsvolumen, den Qualitäten und dem Bedarf an kundenspezifischen Anpassungen ab. Hochreine Qualitäten für medizinische Zwecke haben einen höheren Preis. Recyceltes Pulver kann 50 % weniger kosten, hat aber eine geringere und uneinheitliche Qualität.

Vergleich mit Alternativen

Tabelle 5: Vor- und Nachteile von kugelförmigem Titanpulver

| Profis | Nachteile |

|---|---|

| Ausgezeichnete Fließfähigkeit und Streichfähigkeit | Höhere Kosten als Legierungsvarianten |

| Mischungen ohne Entmischung | Begrenzte globale Anbieter, knappes Angebot |

| Ermöglicht AM-gedruckte Teile mit hoher Dichte | Reaktiv, erfordert inerte Handhabung |

| Isotrope Eigenschaften | Post-Processing wie HIP ist ein Muss |

| Höchste Festigkeit im Verhältnis zum Gewicht | Fehlen von Nischenlegierungseigenschaften |

Trotz höherer Kosten ermöglicht sphärisches Titanpulver leichtere und festere Titankomponenten in der Luft- und Raumfahrt, im Automobilbau, in der Medizin und im allgemeinen Maschinenbau – Anwendungen, bei denen Eigenschaften wie Korrosionsbeständigkeit und Biokompatibilität entscheidend sind.

FAQs

Welche Rolle spielt die Partikelform bei Metall-AM-Prozessen?

Die Kugelform führt zu gleichmäßigen und dichten Pulverschichten bei additiven Fertigungsverfahren wie SLM und DMLS und minimiert die Porosität in gedruckten Titanteilen. Dies führt zu einer höheren mechanischen Festigkeit.

Wie wird die volle Dichte bei gesinterten Titanteilen erreicht?

Die Nachbehandlung von gesinterten Titankörpern durch heißisostatisches Pressen (HIP) ist unerlässlich, um innere Poren und Hohlräume zu beseitigen und die volle theoretische Dichte zu erreichen. Dadurch wird die Festigkeit maximiert.

Gibt es gesundheitliche Risiken beim Umgang mit Titanpulver?

Wie bei den meisten feinen Metallpulvern sind Vorsichtsmaßnahmen bei der Handhabung unerlässlich, da Titanpulver reaktiv und explosiv sein oder eine Sensibilisierung der Haut und der Atemwege verursachen kann. Die Verwendung von Argon-Handschuhen und Schutzausrüstung wird empfohlen.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) What particle size distribution is best for Spherical Titanium Powder in AM vs. PM?

- AM (LPBF/SLM/EBM): typically 15–45 μm (sometimes 20–63 μm depending on OEM). PM press-and-sinter often prefers finer cuts (5–25 μm) to improve green density.

2) How do oxygen and nitrogen contents impact mechanical properties?

- Higher O/N increase strength/hardness but reduce ductility and fatigue life. For Ti-6Al-4V AM powders, many specs target O ≤0.15–0.20 wt% and N ≤0.05 wt% to balance elongation and toughness.

3) Gas atomization vs. plasma atomization vs. EIGA: which yields better Spherical Titanium Powder?

- Plasma atomization and EIGA typically deliver the highest sphericity and lowest satellite content, ideal for LPBF spreadability. Close-coupled gas atomization can be cost-effective but may require additional spheroidization/sieving.

4) Can Spherical Titanium Powder be reused in AM without compromising quality?

- Yes, with controlled sieving, oxygen monitoring (ASTM E1409/E1447), and blend-back rules. Many workflows achieve 5–10 cycles before blending with virgin powder; track PSD shift and flow (ASTM B213) to maintain consistency.

5) What post-processing is common for AM parts made from Spherical Titanium Powder?

- Stress relief, HIP to close porosity, and heat treatments per alloy (e.g., Ti‑6Al‑4V). Surface finishing (machining, shot peen, electropolish) and NDT (CT, dye penetrant) are used for critical components.

2025 Industry Trends: Spherical Titanium Powder

- Digital powder passports: Lot-level traceability for PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count accelerating cross-site qualifications.

- Sustainability gains: Inert gas recovery (Ar) and higher recycled feed content disclosures (5–20%) without compromising O/N specs.

- Higher throughput AM: Multi-laser systems and path optimization improving LPBF build rates by 20–50% for Ti‑6Al‑4V.

- Medical and aerospace focus: Tighter bioburden/EO sterilization workflows for medical-grade powders and stricter inclusion control for flight hardware.

- Coarse-cut growth: Expanded 45–106 μm cuts for EBM and cold spray, improving application reach beyond LPBF.

2025 KPI Snapshot for Spherical Titanium Powder (indicative ranges)

| Metrisch | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (AM grade) | 0.92–0.95 | 0.94–0.97 | Plasma/EIGA improvements |

| Oxygen (wt%, Ti‑6Al‑4V AM grade) | 0.10–0.20 | 0.08–0.18 | Better inert handling |

| Hall flow (spherical 15–45 μm) | 25–32 s/50 g | 22–28 s/50 g | ASTM B213 |

| Tap density (g/cm³, 15–45 μm) | 3.6–4.0 | 3.8–4.2 | Depends on PSD |

| LPBF build rate (cm³/h per laser) | 25–40 | 35–60 | OEM notes, multi‑laser |

| Reuse cycles before blend | 3–6 | 5-10 | With digital passports |

References: ASTM B213/B212/B703; ASTM E1409 (O/N), E1447 (H); ISO/ASTM 52907; OEM application notes (EOS, SLM Solutions, GE Additive); NIST AM‑Bench

Latest Research Cases

Case Study 1: Improving LPBF Yield with Low‑Oxygen Spherical Titanium Powder (2025)

Background: An orthopedic OEM experienced variable elongation in Ti‑6Al‑4V ELI acetabular cups due to powder reuse.

Solution: Implemented digital powder passports, tightened O spec from 0.18 to 0.13 wt% max, added inline oxygen monitoring and tighter sieving (20–63 μm). Post‑HIP and surface finishing standardized.

Results: Elongation Cpk improved 0.9 → 1.5; CT‑detected porosity reduced by 35%; first‑pass yield +12%; no change in build rate.

Case Study 2: EIGA Spherical Titanium Powder for Thin‑Wall Aerospace Brackets (2024)

Background: An aero supplier needed consistent layer spread for 0.8–1.2 mm walls in Ti‑6Al‑4V.

Solution: Switched to EIGA powder (D50 ≈ 35 μm, sphericity >0.96), optimized recoater speed and stripe rotation, applied HIP and machining.

Results: Lack‑of‑fusion defects −42%; as‑built density +0.4% absolute; bracket mass −9% via topology optimization; lead time −30% vs prior workflow.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Spherical Titanium Powder, oxygen and hydrogen control verified by standardized methods is pivotal to predictable fatigue life in AM parts.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025 we see parameter portability and digital material passports making titanium AM scalable for serial aerospace and medical production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Closer alignment with ISO/ASTM 52907 and harmonized COAs is shortening qualification cycles for Ti‑6Al‑4V and related medical/aerospace grades.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: General principles for metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1409/E1447: Determination of O/N and H in titanium

https://www.astm.org/ - ASTM F2924/F3301/F3571: AM process and material standards for titanium alloys

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM process validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Spherical Titanium Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Guidance on combustible metal powders and inert gas handling

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added five focused FAQs, 2025 KPI/trend table, two case studies (medical and aerospace), expert viewpoints, and curated standards/resources for Spherical Titanium Powder.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, OEMs release new Ti AM parameter sets, or significant changes occur in oxygen control/reuse best practices.