Einführung

In der heutigen Technologielandschaft spielen Techniken zur Oberflächenmodifizierung eine entscheidende Rolle bei der Verbesserung der Leistung verschiedener Materialien. Eine solche Technik, die große Aufmerksamkeit erregt hat, ist die Verfahren mit rotierenden Plasmaelektroden (PREP). Dieses innovative Verfahren bietet mehrere Vorteile gegenüber herkömmlichen Methoden der Oberflächenmodifizierung und findet in verschiedenen Branchen Anwendung. In diesem Artikel befassen wir uns mit den Feinheiten des Plasma-Rotations-Elektroden-Verfahrens, seinen Vorteilen, Anwendungen, Funktionsprinzipien, dem Aufbau der Ausrüstung, den wichtigsten Parametern, den Faktoren, die die Leistung beeinflussen, dem Vergleich mit anderen Verfahren, künftigen Entwicklungen und Sicherheitsüberlegungen.

Was ist das Plasma-Rotations-Elektroden-Verfahren?

Das Plasma-Rotations-Elektroden-Verfahren (PREP) ist ein Verfahren zur Oberflächenmodifizierung, bei dem eine rotierende Elektrode in eine Plasmaumgebung eingetaucht wird. Das Verfahren erleichtert die Abscheidung von Beschichtungen auf verschiedenen Werkstoffen, was zu verbesserten Oberflächeneigenschaften und höherer Leistung führt. PREP ist besonders nützlich für Anwendungen, bei denen Verschleißfestigkeit, Korrosionsbeständigkeit, Härte und andere wünschenswerte Oberflächeneigenschaften erforderlich sind.

Vorteile des Plasma-Rotations-Elektroden-Verfahrens

Das Plasma-Rotations-Elektroden-Verfahren bietet mehrere Vorteile gegenüber herkömmlichen Oberflächenmodifikationsverfahren. Einige der wichtigsten Vorteile sind:

- Verbesserte Oberflächeneigenschaften: PREP ermöglicht die Abscheidung hochwertiger Schichten mit verbesserter Härte, Verschleißfestigkeit und Korrosionsbeständigkeit.

- Erhöhte Effizienz: Die rotierende Elektrodenkonstruktion gewährleistet eine gleichmäßige Beschichtung, was zu einer verbesserten Effizienz und weniger Materialabfall führt.

- Vielseitigkeit: PREP kann auf eine Vielzahl von Materialien angewendet werden, darunter Metalle, Legierungen, Keramiken und Verbundwerkstoffe, was es äußerst vielseitig macht.

- Kostengünstig: Das Verfahren ist kosteneffektiv, da es die gewünschten Beschichtungseigenschaften mit minimalem Material- und Energieverbrauch erreicht.

- Maßgeschneiderte Beschichtungsdicke: PREP ermöglicht eine präzise Steuerung der Schichtdicke und damit eine individuelle Anpassung an die jeweiligen Anwendungsanforderungen.

Anwendungen des Plasma-Rotations-Elektroden-Verfahrens

Das Plasma-Rotations-Elektroden-Verfahren findet in verschiedenen Branchen und Sektoren Anwendung. Einige bemerkenswerte Anwendungen sind:

- Luft- und Raumfahrt: PREP wird in der Luft- und Raumfahrtindustrie zur Beschichtung von Turbinenschaufeln, Luft- und Raumfahrtkomponenten und Triebwerksteilen eingesetzt, um deren Beständigkeit gegen hohe Temperaturen, Verschleiß und Korrosion zu verbessern.

- Automobilindustrie: Der Automobilsektor profitiert von PREP durch die Beschichtung von Motorkomponenten, Kolben, Getrieben und anderen wichtigen Teilen, um deren Leistung, Haltbarkeit und Kraftstoffeffizienz zu verbessern.

- Medizinische Geräte: PREP wird in der Medizinindustrie eingesetzt, um die Biokompatibilität, die Verschleißfestigkeit und die antibakteriellen Eigenschaften medizinischer Implantate, wie z. B. orthopädischer Implantate und Zahnimplantate, zu verbessern.

- Erneuerbare Energien: Das Verfahren wird im Bereich der erneuerbaren Energien zur Beschichtung von Windturbinenflügeln, Solarpanelen und anderen Komponenten eingesetzt, um deren Haltbarkeit, Effizienz und Widerstandsfähigkeit gegenüber Umwelteinflüssen zu verbessern.

- Werkzeugbau und Bearbeitung: PREP wird in der Werkzeug- und Bearbeitungsindustrie zur Beschichtung von Schneidwerkzeugen, Formen und Gesenken verwendet und verleiht ihnen eine höhere Härte, Verschleißfestigkeit und eine längere Lebensdauer.

Wie funktioniert das Verfahren mit rotierenden Plasmaelektroden?

Das Plasma-Rotations-Elektroden-Verfahren umfasst mehrere Stufen, die zur Abscheidung hochwertiger Schichten beitragen. Der Prozess lässt sich wie folgt zusammenfassen:

- Plasmaerzeugung: Eine Plasmaumgebung wird mit Hilfe eines geeigneten Gases, in der Regel Argon oder Stickstoff, erzeugt, das ionisiert wird, um einen hochenergetischen Zustand zu erzeugen.

- Rotation der Elektrode: Eine speziell entwickelte Elektrode, oft in Form eines zylindrischen Stabes, wird mit kontrollierter Geschwindigkeit gedreht. Die Drehung trägt dazu bei, dass sich die Beschichtung gleichmäßig ablagert und ungleichmäßige Ablagerungen vermieden werden.

- Auswahl des Materials: Der Beschichtungswerkstoff, in Form von Draht oder Pulver, wird sorgfältig nach den gewünschten Oberflächeneigenschaften ausgewählt. Er setzt sich in der Regel aus dem Beschichtungsmaterial und den erforderlichen Legierungselementen zusammen.

- Abscheidung der Beschichtung: Wenn die rotierende Elektrode mit dem Plasma in Kontakt kommt, wird das Beschichtungsmaterial erhitzt, geschmolzen und zerstäubt. Die entstehenden Partikel werden auf das Substrat geschleudert, wo sie kondensieren und sich verfestigen und eine Beschichtungsschicht bilden.

- Nachbehandlung: Je nach den spezifischen Anforderungen kann die abgeschiedene Beschichtung zusätzlichen Verfahren wie Wärmebehandlung, Oberflächenveredelung oder Polieren unterzogen werden, um ihre Eigenschaften zu optimieren.

Ausrüstung und Einrichtung

Zur Durchführung des Plasma-Rotations-Elektroden-Verfahrens sind bestimmte Geräte und Einrichtungen erforderlich. Zu den wichtigsten Komponenten gehören in der Regel:

- Rotierendes Elektrodensystem: Dieses System besteht aus einem motorisierten Rotationsmechanismus, der die Elektrode mit einer kontrollierten Geschwindigkeit rotieren lässt. Es gewährleistet die gleichmäßige Ablagerung des Beschichtungsmaterials.

- Plasmaerzeugungssystem: Das Plasmaerzeugungssystem besteht aus einer Stromquelle, einem Gaszufuhrsystem und einem Plasmabrenner. Die Stromversorgung erzeugt das Plasma, während das Gaszufuhrsystem den Fluss des ionisierenden Gases steuert.

- Beschichtungsmaterial-Zufuhrsystem: Das Beschichtungsmaterial in Form von Draht oder Pulver wird dem Plasmabrenner über ein spezielles Zuführsystem zugeführt. Es gewährleistet eine gleichmäßige und kontrollierte Zufuhr des Beschichtungsmaterials.

- Substrat-Handhabungssystem: Das Substrat-Handling-System hält und positioniert das zu beschichtende Material und gewährleistet eine präzise Ausrichtung und Stabilität während des Beschichtungsprozesses.

Schlüsselparameter für den Prozess der rotierenden Plasmaelektrode

Mehrere Schlüsselparameter beeinflussen die Leistung und Qualität von Beschichtungen, die mit dem Plasma-Rotations-Elektroden-Verfahren hergestellt werden. Zu diesen Parametern gehören:

- Rotationsgeschwindigkeit der Elektrode: Die Rotationsgeschwindigkeit der Elektrode bestimmt die Abscheidungsrate der Beschichtung und beeinflusst die Mikrostruktur und die Eigenschaften der Beschichtung.

- Plasmagas-Zusammensetzung: Die Wahl des Plasmagases, z. B. Argon oder Stickstoff, beeinflusst den Ionisierungsprozess, die Plasmatemperatur und die Wechselwirkung mit dem Beschichtungsmaterial.

- Zusammensetzung des Beschichtungsmaterials: Die Zusammensetzung des Beschichtungsmaterials, einschließlich der Legierungselemente, bestimmt die Eigenschaften der Beschichtung, wie z. B. Härte, Verschleißfestigkeit und Korrosionsbeständigkeit.

- Plasmaleistung: Die dem Plasmabrenner zugeführte Leistung wirkt sich auf die Plasmatemperatur aus, die wiederum das Schmelzen, die Zerstäubung und die Abscheidung des Beschichtungsmaterials beeinflusst.

- Vorbereitung des Untergrunds: Eine ordnungsgemäße Reinigung und Oberflächenvorbereitung des Substrats ist für eine gute Haftung zwischen der Beschichtung und dem Substrat unerlässlich.

Faktoren, die sich auf die Leistung des Verfahrens mit rotierenden Plasmaelektroden auswirken

Mehrere Faktoren können die Leistung und Qualität von Beschichtungen beeinflussen, die mit dem Plasma-Rotations-Elektroden-Verfahren hergestellt werden. Diese Faktoren umfassen:

- Materialauswahl: Die Wahl des Beschichtungsmaterials, einschließlich seiner Zusammensetzung und Reinheit, wirkt sich erheblich auf die Eigenschaften und die Leistung der Beschichtung aus.

- Prozessparameter: Die Optimierung der Prozessparameter, wie z. B. die Geschwindigkeit der rotierenden Elektrode, die Zusammensetzung des Plasmagases und die Plasmaleistung, ist entscheidend, um die gewünschten Beschichtungseigenschaften zu erzielen.

- Oberflächenvorbereitung: Die Qualität der Oberflächenvorbereitung des Substrats, einschließlich Reinigung, Oberflächenrauhigkeit und Vorwärmung, beeinflusst die Haftung und Integrität der aufgebrachten Beschichtung.

- Beschichtungsdicke und Gleichmäßigkeit: Die Kontrolle der Schichtdicke und der Gleichmäßigkeit der Beschichtung ist unerlässlich, um eine gleichbleibende Leistung zu gewährleisten und mögliche Mängel oder Abweichungen zu vermeiden.

- Nachbehandlungsprozesse: Zusätzliche Wärmebehandlungen, Oberflächenveredelungen oder Polieren können erforderlich sein, um die Eigenschaften und Oberflächenbeschaffenheit der Beschichtung weiter zu optimieren.

Vergleich mit anderen Oberflächenmodifizierungsverfahren

Das Plasma-Rotations-Elektroden-Verfahren bietet im Vergleich zu anderen Oberflächenmodifikationsverfahren einzigartige Vorteile. Vergleichen wir es kurz mit einigen häufig verwendeten Methoden:

- Plasmaspritzen: Im Gegensatz zum Plasmaspritzen, bei dem in der Regel poröse Beschichtungen entstehen, ermöglicht das Plasma-Rotationselektroden-Verfahren die Abscheidung dichter und gleichmäßiger Beschichtungen mit präziser Kontrolle über Dicke und Zusammensetzung.

- Physikalische Gasphasenabscheidung (PVD): PVD-Verfahren wie Sputtern und Verdampfen werden häufig für die Abscheidung dünner Schichten verwendet. Das Plasma-Rotations-Elektroden-Verfahren bietet jedoch eine kostengünstige Alternative für die Abscheidung dickerer Schichten mit hervorragenden Haftungs- und mechanischen Eigenschaften.

- Chemische Gasphasenabscheidung (CVD): CVD wird in der Regel zur Abscheidung von Beschichtungen mit hervorragender Reinheit und gleichmäßiger Deckung verwendet. Im Gegensatz dazu bietet das Plasma-Rotations-Elektroden-Verfahren eine größere Flexibilität in Bezug auf die Zusammensetzung und Dicke der Beschichtung und eignet sich daher für ein breiteres Spektrum von Anwendungen.

- Galvanische Beschichtung: Während die Galvanotechnik für die Abscheidung von metallischen Beschichtungen geeignet ist, kann das Verfahren mit rotierenden Plasmaelektroden für eine Vielzahl von Beschichtungsmaterialien verwendet werden, darunter Keramik, Legierungen und Verbundwerkstoffe, und bietet somit eine größere Vielseitigkeit.

- Laserauftragsschweißen: Laserauftragsschweißen ist eine weitere Technik zur Oberflächenmodifizierung, bei der ein hochenergetischer Laserstrahl zum Schmelzen und Verschmelzen eines Beschichtungsmaterials auf einem Substrat verwendet wird. Das Plasma-Rotations-Elektroden-Verfahren mit seiner rotierenden Elektrodenkonstruktion ermöglicht eine gleichmäßigere Beschichtung und kann größere Oberflächenbereiche effizient abdecken.

Künftige Entwicklungen und Forschung

Der Bereich des Plasma-Rotations-Elektroden-Verfahrens entwickelt sich ständig weiter, wobei die laufende Forschung und Entwicklung darauf abzielt, seine Möglichkeiten zu erweitern und neue Anwendungen zu erforschen. Einige Bereiche der zukünftigen Entwicklung und Forschung umfassen:

- Fortschrittliche Beschichtungsmaterialien: Die Forscher erforschen neuartige Beschichtungsmaterialien mit maßgeschneiderten Eigenschaften, wie selbstheilende Beschichtungen, multifunktionale Beschichtungen und Beschichtungen mit verbesserter thermischer Stabilität.

- Nanokomposit-Beschichtungen: Die Integration von Nanopartikeln in Beschichtungsmaterialien zeigt ein vielversprechendes Potenzial zur Verbesserung spezifischer Eigenschaften, wie mechanische Festigkeit, tribologische Leistung und elektrische Leitfähigkeit.

- Prozess-Optimierung: Es werden weiterhin Anstrengungen zur Optimierung der Prozessparameter, des Elektrodendesigns und der Plasmaerzeugungstechniken unternommen, um die Beschichtungsqualität und die Abscheidungseffizienz weiter zu verbessern und den Energieverbrauch zu senken.

- Industrie-spezifische Anwendungen: Die weitere Erforschung branchenspezifischer Anwendungen, wie z. B. Elektronik, Energiespeicherung und biomedizinische Geräte, wird neue Möglichkeiten für den Einsatz des Plasma-Rotations-Elektroden-Verfahrens eröffnen.

- Nachhaltigkeit und Umweltverträglichkeit: Die Forschung konzentriert sich auf die Entwicklung umweltfreundlicher Beschichtungsmaterialien, die Optimierung des Energieverbrauchs und die Minimierung des Abfallaufkommens, um die Nachhaltigkeit des Plasma-Rotations-Elektroden-Prozesses zu gewährleisten.

Fallstudien und Erfolgsgeschichten

Das Plasma-Rotations-Elektroden-Verfahren hat in verschiedenen Branchen bemerkenswerte Erfolge gezeigt. Hier sind einige Fallstudien, die seine Wirksamkeit unterstreichen:

- Beschichtungen für die Luft- und Raumfahrt: PREP wird in der Luft- und Raumfahrtindustrie zur Beschichtung von Turbinenschaufeln eingesetzt, was zu einer verbesserten Beständigkeit gegen Hochtemperaturoxidation und Erosion führt, was wiederum die Leistung und Effizienz von Triebwerken erhöht.

- Automobilkomponenten: Die Anwendung von PREP-Beschichtungen auf Motorkomponenten wie Kolben und Zylinderlaufbuchsen hat eine signifikante Verbesserung der Verschleißfestigkeit gezeigt, was zu einer längeren Lebensdauer des Motors und geringeren Wartungskosten führt.

- Biomedizinische Implantate: PREP wurde eingesetzt, um medizinische Implantate, wie orthopädische Implantate und Zahnimplantate, mit biokompatiblen und verschleißfesten Beschichtungen zu versehen, die eine bessere Integration in den menschlichen Körper und eine längere Lebensdauer der Implantate gewährleisten.

- Schneidwerkzeuge: Die Werkzeug- und Bearbeitungsindustrie profitiert von PREP-Beschichtungen auf Schneidwerkzeugen, Bohrern und Einsätzen, die eine höhere Härte, Verschleißfestigkeit und längere Lebensdauer der Werkzeuge bieten, was zu einer höheren Produktivität und Kosteneinsparungen führt.

- Anwendungen im Bereich der erneuerbaren Energien: PREP-Beschichtungen wurden erfolgreich auf Rotorblätter von Windkraftanlagen und Solarpaneele aufgetragen, um deren Haltbarkeit, Widerstandsfähigkeit gegen Umwelteinflüsse und Gesamteffizienz der Energieerzeugung zu verbessern.

Sicherheitserwägungen

Bei der Arbeit mit dem Plasma-Rotations-Elektroden-Verfahren ist es von entscheidender Bedeutung, die Sicherheit in den Vordergrund zu stellen. Hier sind einige wichtige Sicherheitsüberlegungen:

- Persönliche Schutzausrüstung (PSA): Die Bediener sollten angemessene PSA tragen, einschließlich Schutzbrille, Handschuhe und Schutzkleidung, um das Risiko von Verletzungen durch Plasma, Funken oder Beschichtungsmaterialien zu minimieren.

- Richtige Belüftung: Angemessene Belüftungssysteme sollten vorhanden sein, um die Beseitigung von potenziell gefährlichen Dämpfen, Gasen und Partikeln, die während des Prozesses entstehen, zu gewährleisten.

- Wartung und Inspektion der Ausrüstung: Regelmäßige Wartung und Inspektion der Geräte, einschließlich elektrischer Komponenten und Gasversorgungssysteme, sollten durchgeführt werden, um einen sicheren Betrieb zu gewährleisten und potenzielle Gefahren zu vermeiden.

- Schulung und Sensibilisierung: Die Bediener sollten im Umgang mit den Geräten, sicheren Betriebsverfahren und Notfallprotokollen geschult werden, um Risiken zu minimieren und bei Unfällen wirksam reagieren zu können.

- Umgang mit gefährlichen Materialien: Beschichtungsmaterialien wie Pulver oder Drähte sollten sicher gelagert und gehandhabt werden, um Unfälle oder den Kontakt mit schädlichen Substanzen zu vermeiden.

Schlussfolgerung

Das Plasma-Rotations-Elektroden-Verfahren (PREP) bietet eine leistungsstarke und vielseitige Lösung zur Verbesserung der Leistung verschiedener Materialien durch Oberflächenmodifikation. Mit seiner Fähigkeit, hochwertige Beschichtungen mit verbesserter Härte, Verschleißfestigkeit und Korrosionsbeständigkeit abzuscheiden, findet PREP unter anderem in der Luft- und Raumfahrt, in der Automobilindustrie, in der Medizin, bei erneuerbaren Energien und im Werkzeugbau Anwendung. Die einzigartigen Vorteile des Verfahrens, wie erhöhte Effizienz, Kosteneffizienz und maßgeschneiderte Schichtdicken, machen es zu einer attraktiven Option für Branchen, die überlegene Oberflächeneigenschaften suchen. Laufende Forschungs- und Entwicklungsarbeiten auf diesem Gebiet werden seine Fähigkeiten weiter ausbauen und dem Plasma-Rotations-Elektroden-Verfahren in Zukunft neue Möglichkeiten eröffnen.

FAQs

1. Kann das Plasma-Rotations-Elektroden-Verfahren bei nichtmetallischen Werkstoffen eingesetzt werden? Ja, das Plasma-Rotations-Elektroden-Verfahren kann auf eine Vielzahl von Materialien angewendet werden, darunter Metalle, Legierungen, Keramiken und Verbundwerkstoffe, und bietet somit eine vielseitige Möglichkeit der Oberflächenmodifikation.

2. Welches sind die wichtigsten Parameter, die bei der Optimierung des Verfahrens mit rotierenden Plasmaelektroden zu berücksichtigen sind? Zu den wichtigsten zu berücksichtigenden Parametern gehören die Geschwindigkeit der rotierenden Elektrode, die Zusammensetzung des Plasmagases, die Zusammensetzung des Beschichtungsmaterials, die Plasmaleistung und die Substratvorbereitung, da diese Faktoren die Qualität und Leistung der Beschichtung erheblich beeinflussen.

3. Wie schneidet das Plasma-Rotations-Elektroden-Verfahren im Vergleich zu anderen Oberflächenmodifikationsverfahren ab? Das Plasma-Rotations-Elektroden-Verfahren bietet Vorteile wie die Möglichkeit, dichte und gleichmäßige Beschichtungen abzuscheiden, Kosteneffizienz, Vielseitigkeit bei den Beschichtungsmaterialien und Kontrolle über die Schichtdicke, wodurch es sich von anderen Techniken wie Plasmaspritzen, physikalisches Aufdampfen, chemisches Aufdampfen, Galvanisieren und Laserauftragsschweißen abhebt.

4. Gibt es Sicherheitsaspekte bei der Arbeit mit dem Plasma-Rotations-Elektroden-Verfahren? Ja, zu den Sicherheitsaspekten gehören das Tragen geeigneter PSA, die Gewährleistung einer angemessenen Belüftung, die regelmäßige Wartung und Inspektion der Ausrüstung, die Schulung und Sensibilisierung sowie der sichere Umgang mit Gefahrstoffen.

5. Welche zukünftigen Entwicklungen gibt es auf dem Gebiet des Plasma-Rotations-Elektroden-Verfahrens? Künftige Entwicklungen umfassen die Erforschung moderner Beschichtungsmaterialien, Nanokompositbeschichtungen, Prozessoptimierung, branchenspezifische Anwendungen und Nachhaltigkeitsinitiativen zur Verbesserung der Fähigkeiten, der Effizienz und der Umweltauswirkungen des Prozesses.

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

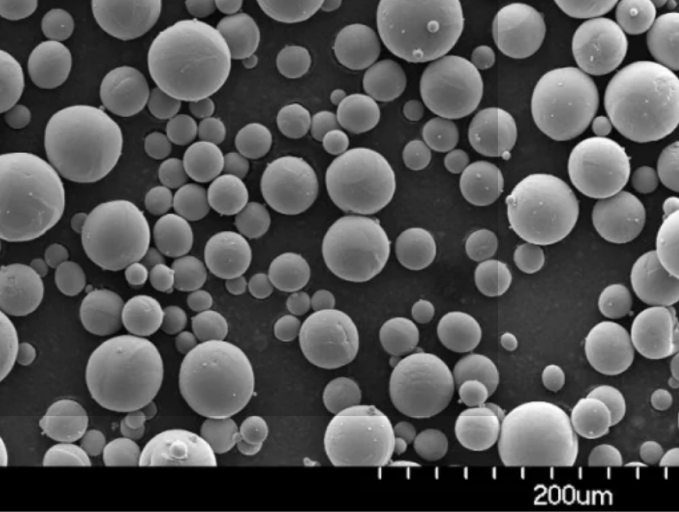

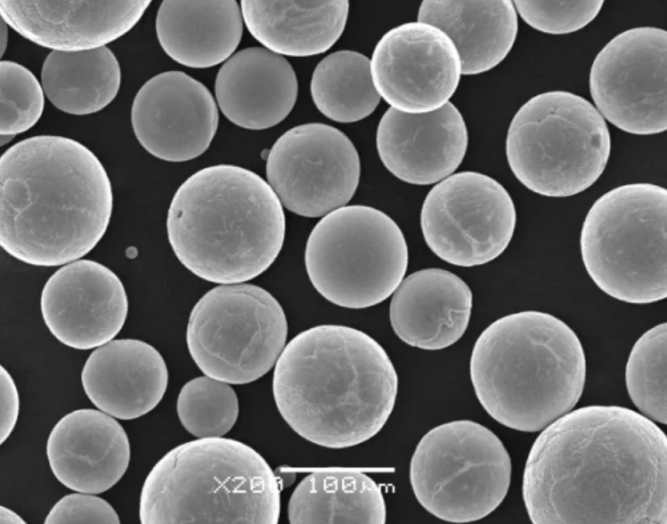

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| Satellitenfraktion | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance