Metall-Legierungspulver bezieht sich auf feine Metallpulver, die durch Kombination von zwei oder mehr Metallelementen hergestellt werden, um Eigenschaften wie Festigkeit, Korrosionsbeständigkeit, Duktilität und Leitfähigkeit zu verbessern. Dieser Leitfaden bietet einen Überblick über Metalllegierungspulver, einschließlich Typen, Produktionsmethoden, Anwendungen, Spezifikationen, Auswahlüberlegungen und häufig gestellte Fragen.

Überblick über Metalllegierungspulver

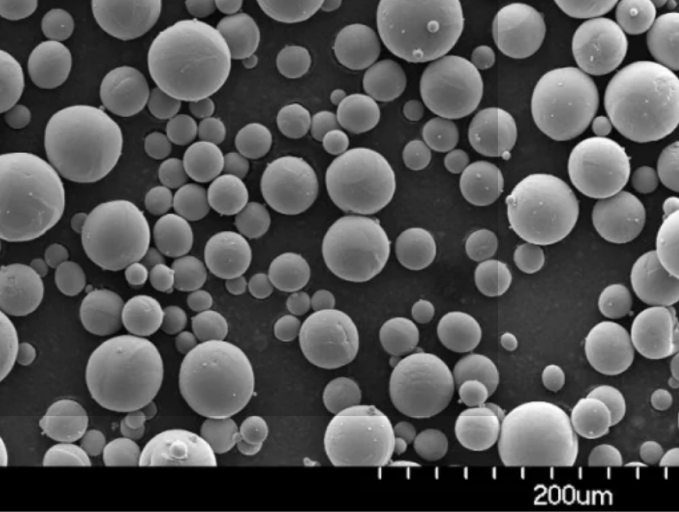

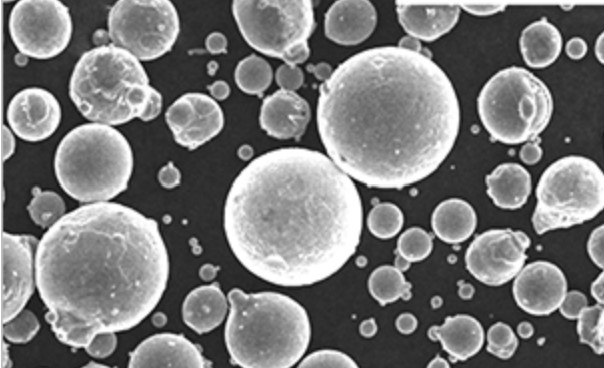

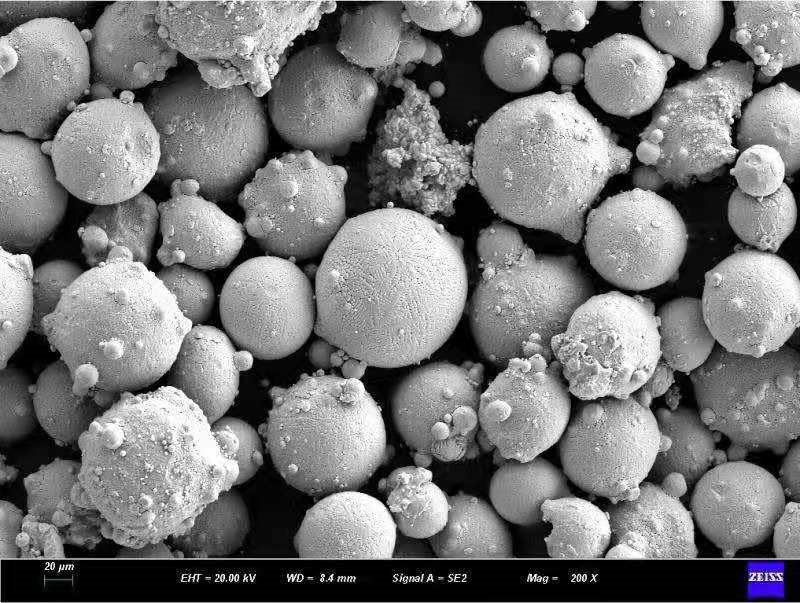

Metalllegierungspulver sind partikelförmige Materialien, die aus zwei oder mehr Metallen bestehen und durch Zerstäubung oder chemische Reduktion zu feinen kugelförmigen Pulvern hergestellt werden, die sich ideal für industrielle Anwendungen eignen.

Zu den wichtigsten Vorteilen der Verwendung von Metalllegierungspulvern gehören:

- Maßgeschneiderte Eigenschaften durch Kombination von Metallen

- Gleichmäßigeres Gefüge als bei Gusslegierungen

- Vielseitigkeit für verschiedene Fertigungstechniken

- Fähigkeit zur Herstellung komplexer Bauteilgeometrien

- Hervorragende Wiederholbarkeit und Qualitätskontrolle

- Kosteneffizienz bei hohen Produktionsmengen

Zu den gängigen Metalllegierungen in Pulverform gehören Edelstahl, Werkzeugstahl, Superlegierungen, niedrig legierter Stahl, Nickellegierungen, Kobaltlegierungen und vieles mehr. Sowohl Eisen- als auch Nichteisen-Legierungen werden als Pulver hergestellt.

Metalllegierungspulver ermöglichen Herstellungsverfahren wie Metallspritzguss, additive Fertigung und Pulvermetallurgie sowie Oberflächenbeschichtungen.

Arten von Metalllegierungspulvern

Verschiedene Metalllegierungen werden je nach den gewünschten Eigenschaften und Anwendungen in Pulverform umgewandelt:

| Legierung Typ | Zusammensetzung | Eigenschaften |

|---|---|---|

| rostfreier Stahl | Fe, Cr, Ni | Korrosionsbeständigkeit |

| Werkzeugstahl | Fe, Cr, C | Verschleißfestigkeit |

| Niedrig legierter Stahl | Fe, Mn, C | Stärke |

| Superlegierungen | Ni, Cr, Co | Hitzebeständigkeit |

| Kobalt-Legierungen | Co, Cr, W, Ni | Verschleißfestigkeit |

| Kupfer-Legierungen | Cu, Zn | Elektrische Leitfähigkeit |

| Nickel-Legierungen | Ni, Cr | Korrosionsbeständigkeit |

Durch die Kombination von Pulvereigenschaften kann die Leistung in Bezug auf Härte, Festigkeit, Duktilität, Leitfähigkeit, Magnetismus, Korrosionsbeständigkeit, Verschleißfestigkeit, Hochtemperaturbeständigkeit und andere Eigenschaften optimiert werden.

Produktion von Metalllegierungspulvern

Metalllegierungspulver werden kommerziell hergestellt über:

- Zerstäubung – Geschmolzene Legierung wird in einen Wasser- oder Gasstrahl geleitet, um Tröpfchen zu bilden.

- Elektrolyse Wässriges elektrolytisches Verfahren reduziert Metallionen zu Pulvern.

- Carbonyl – Metall reagiert mit Kohlenmonoxid und bildet flüchtige Pulver.

- Mechanisches Legieren – Durch wiederholtes Schweißen und Zerbrechen entsteht nanostrukturiertes Pulver.

Die Zerstäubung ist die gebräuchlichste Methode, die eine schnelle und großtechnische Produktion von gleichmäßigen kugelförmigen Legierungspulvern ermöglicht, die sich ideal für Fertigungsprozesse eignen.

Anwendungen von Metall-Legierungspulver

Dank ihrer maßgeschneiderten Eigenschaften und ihrer Fähigkeit, komplexe Geometrien zu formen, ermöglichen Metalllegierungspulver vielfältige Anwendungen in allen Branchen:

Additive Fertigung

- Luft- und Raumfahrtkomponenten mit Superlegierungen

- Medizinische Implantate mit Kobaltchrom und Titan

- Prototypen für die Automobilindustrie mit Werkzeugstahl

Metall-Spritzgießen

- Kleine komplexe Metallteile wie Zahnräder und Düsen

- Produktion in großen Mengen möglich

Oberflächenbeschichtungen

- Verschleißfeste Beschichtungen mit Werkzeugstahl

- Korrosionsbeständige Beschichtungen mit rostfreiem Stahl

Pulvermetallurgie

- Hochwertige Autoteile

- Dauermagnete

- Reibmaterialien wie Bremsen und Kupplungen

Gesinterte Komponenten

- Strukturelle Teile mit kontrollierter Porosität

- Filter, Buchsen, Lager

Lötpasten

- Verbinden ähnlicher und ungleicher Metalle

Chemische Industrie

- Katalysatoren aus Metall

Elektronik

- Leitende Schichten und Wärmemanagement

Spezifikationen für Metalllegierungspulver

Metalllegierungspulver werden durch ihre Zusammensetzung, Partikelgrößenverteilung, Morphologie, Fließfähigkeit und andere Spezifikationen charakterisiert:

Eigenschaften von Metalllegierungspulvern

| Spezifikation | Typische Werte |

|---|---|

| Zusammensetzung der Legierung | Stahl, Ni, Co, Cu-Legierungen |

| Partikelgröße | 5 – 150 Mikrometer |

| Partikelform | kugelförmig, unregelmäßig |

| Größenverteilung | D10, D50, D90 |

| Fließfähigkeit | Schüttwinkel, Durchflussmenge |

| Scheinbare Dichte | 2 – 8 g/cm3 |

| Zapfstellendichte | Bis zu 80 % der Feststoffdichte |

| Oxidgehalt | weniger als 2% |

| Feuchtigkeitsgehalt | weniger als 0,2% |

| Reinheit | 98% min |

Die Pulvereigenschaften bestimmen die Eignung des Herstellungsverfahrens, die Qualität, die mechanischen Eigenschaften und die Leistung.

Metall-Legierungspulver Größe Typen

Eine wichtige Spezifikation ist die Partikelgrößenverteilung. Pulver werden in verschiedene Größenbereiche eingeteilt:

Klassifizierung der Metalllegierungspulvergröße

| Typ | Partikelgrößenbereich |

|---|---|

| Grobes Pulver | 75 bis 150 μm |

| Medium Puder | 25 bis 75 μm |

| Feines Puder | 15 bis 45 μm |

| Extra feines Pulver | 5 bis 25 μm |

| Nano-Pulver | Unterhalb von 100 nm |

- Größere Partikel verbessern den Fluss und die Durchlässigkeit

- Kleinere Partikel bieten eine höhere Auflösung und Dichte

- Die meisten Pulver liegen unter 45 μm für Fertigungsprozesse

- Nanopulver bieten einzigartige Eigenschaften

Partikelgröße und -form werden während der Produktion kontrolliert und durch Sieben klassifiziert. Kundenspezifische Partikelverteilungen sind möglich.

Faktoren bei der Auswahl von Metalllegierungspulvern

Zu den wichtigsten Überlegungen bei der Auswahl eines geeigneten Metalllegierungspulvers gehören:

- Anmeldung – Erforderliche Materialeigenschaften und Fähigkeiten

- Herstellungsverfahren – Kompatibilität mit Geräten und Methoden

- Kosten – Rohstoffkosten und Produktionseffizienz

- Vorlaufzeit – Verfügbarkeit aus Vorrat oder kundenspezifischer Produktion

- Qualität – Konsistente Zusammensetzung, Morphologie, Größenverteilung

- Technische Unterstützung – Fachwissen vom Pulverhersteller

- Gesundheit und Sicherheit – Entflammbarkeit, Reaktivität, Toxizitätsfaktoren

- Auswirkungen auf die Umwelt – Wiederverwertbarkeit, Emissionen, Abfallentsorgung

Arbeiten Sie frühzeitig im Entwicklungsprozess mit erfahrenen Pulverherstellern zusammen, um optimale Legierungen und Pulvereigenschaften für die Anwendung auszuwählen.

Bewertung und Auswahl eines Metallpulverlieferanten

Nicht alle Metallpulverhersteller bieten die gleiche Palette an Legierungen, Qualität, Losgrößen und Fähigkeiten an. Zu den wichtigsten Faktoren bei der Auswahl eines Lieferanten gehören:

Wie man einen Metallpulverlieferanten auswählt

| Faktor | Kriterien |

|---|---|

| Fähigkeiten | Legierungsspektrum, Größenverteilungen, Produktionsmengen, Probenahme, Prüfung |

| Qualität | Pulvermorphologie, Konsistenz, Reinheit, Zertifizierungsstandards |

| Technisches Fachwissen | Kenntnisse über Legierungen, Erfahrung mit Herstellungsprozessen, F&E-Fähigkeiten |

| Kundenbetreuung | Reaktionsfähigkeit, Zuverlässigkeit bei der Auftragsabwicklung, Kommunikation |

| Einrichtungen | Qualitätskontrolle und Prüfgeräte, Gesundheits- und Sicherheitssysteme |

| Logistik | Pünktliche Lieferung, Bestand, Vorlaufzeiten |

| Geschäftslage | Ansehen in der Branche, Finanzdaten, Wachstum |

| Preisgestaltung | Preisangaben für Pulver, Mindestmengen, Versand |

| Bedingungen | Zahlungsmöglichkeiten, Garantien |

Ein Besuch bei den in die engere Wahl gekommenen Anbietern, um deren Arbeitsabläufe aus erster Hand zu prüfen, bietet die beste Gewähr für Leistungsfähigkeit und Professionalität.

Kostenanalyse von Metalllegierungspulver

Die Preise für Metalllegierungspulver sind abhängig von:

- Zusammensetzung – Teurere Legierungen bedeuten höhere Pulverkosten

- Reinheit – Verschärfte Chemiekontrollen erhöhen den Preis

- Partikelgröße – Feinere Pulver sind in der Herstellung teurer

- Produktionsverfahren – Zerstäubung ist kostengünstiger als Spezialmethoden

- Order Quantity – Großbestellung >1000 kg senkt den Preis pro Kilogramm

- Prüfung – Zusätzliche Charakterisierung verursacht zusätzliche Kosten

- Verpackung – Spezielle Optionen wie versiegelte Beutel verursachen zusätzliche Kosten

Typische Kostenspannen für Metalllegierungspulver

| Legierung Typ | Kosten pro kg |

|---|---|

| Eisen und niedrig legierter Stahl | $5 – $15 |

| rostfreier Stahl | $15 – $30 |

| Werkzeugstahl | $20 – $50 |

| Kupfer-Legierungen | $50 – $100 |

| Kobalt-Legierungen | $50 – $200 |

| Superlegierungen | $100 – $500 |

Fordern Sie Angebote von den in die engere Wahl gezogenen Lieferanten an, um die Preise für die gewünschte Legierung, Partikelgröße, Reinheit, Prüfung und Lieferung zu vergleichen.

Empfehlungen zur Handhabung und Lagerung

Beim Umgang mit reaktiven feinen Metallpulvern ist besondere Vorsicht geboten:

- Verwenden Sie geerdete, leitfähige Behälter und Schaufeln

- Vermeiden Sie Funken, Flammen und Zündquellen

- Zerstreuen Sie Staubansammlungen durch gute Haushaltsführung

- Verwenden Sie PSA wie Masken, Handschuhe und Schutzkleidung

- Für angemessene Belüftung und Staubabsaugung sorgen

- Versiegelte Behälter an einem kühlen, trockenen Ort aufbewahren

Befolgen Sie alle Sicherheitsrichtlinien aus dem SDS-Dokument des Pulverherstellers. Die Gefahr von explosiven Stäuben muss angemessen gehandhabt werden.

Metall-Legierungspulver Trends und Innovationen

Zu den jüngsten Trends in der Pulvertechnologie für Metalllegierungen gehören:

- Mehr anpassbare Legierungen für die additive Fertigung

- Verfahren zur Herstellung von Nanopulver

- Automatisierte Pulververarbeitung und Qualitätskontrolle

- Simulationssoftware für die Pulverherstellung

- Verstärkter Einsatz von Metallpulvern für den 3D-Druck

- Neue Funktionslegierungen mit mehreren Elementen

- Pulver-Recycling-Systeme

Kontinuierliche Legierungs- und Verfahrensentwicklungen werden die Möglichkeiten für pulvermetallurgische Hochleistungskomponenten erweitern.

FAQ

F: Welches sind die am häufigsten verwendeten Metalllegierungspulver?

A: Rostfreier Stahl, Werkzeugstahl und Nickellegierungen gehören zu den am häufigsten verwendeten Metalllegierungspulvern.

F: In welchen Branchen werden Pulver aus Metalllegierungen am häufigsten verwendet?

A: In der Luft- und Raumfahrt, im Automobilbau, in der Medizin und in Industrie- und Konsumgütern werden Metalllegierungspulver in großem Umfang eingesetzt.

F: Welches Produktionsverfahren ergibt die beste Pulverqualität?

A: Durch die Zerstäubung mit Inertgas wird das kugelförmigste und beständigste Legierungspulver erzeugt, das für AM- und MIM-Verfahren geeignet ist.

F: Wie geht man sicher mit Metallpulvern um?

A: Verwenden Sie leitfähige Behälter, Erdung, Verklebung, Inertgasüberlagerung, Belüftung und Explosionsschutzsysteme für die sichere Handhabung von Pulver.

F: Sind Pulver aus Metalllegierungen teuer?

A: Die Preise reichen von 5 $/kg für gewöhnliche Stahlpulver bis zu über 500 $/kg für Spezialsuperlegierungen. Die aktuelle Preisgestaltung wird durch Angebote von Lieferanten ermittelt.

F: Was ist der typische Größenbereich von Pulvern für die Herstellung?

A: Die meisten Fertigungsanwendungen verwenden Pulvergrößen von 10 – 45 Mikron. Feinere Nanopulver unter 100 nm haben auch Nischenanwendungen.

F: Wie lange ist die Haltbarkeit von versiegelten Metallpulvern?

A: Bei trockener Lagerung in verschlossenen Behältern können Metallpulver je nach Legierungszusammensetzung und Lagerungsbedingungen 1-5 Jahre lang stabil sein.

F: Sind Metallpulver umweltfreundlich?

A: Metallpulver ermöglichen eine sehr effiziente Nutzung von Rohstoffen. Durch die Eindämmung von Staub und die ordnungsgemäße Abfallentsorgung wird die Umweltbelastung minimiert.

F: Welche Normen gelten für die Metallpulverherstellung?

A: Internationale Normen wie ISO 10149, ASTM B835 und MPIF Standard 35 regeln verschiedene physikalische Pulvereigenschaften und Prüfverfahren.

F: Können Pulver aus Metalllegierungen recycelt werden?

A: Ja, unbenutztes Pulver kann recycelt und wiederaufbereitet werden. Bei einigen additiven Fertigungsverfahren wird recyceltes Pulver als Ausgangsmaterial verwendet.

Die wichtigsten Erkenntnisse über Metalllegierungspulver

- Metalllegierungspulver kombinieren mehrere Metalle, um verbesserte Eigenschaften zu erzielen

- Die Zerstäubung ist die wichtigste industrielle Produktionsmethode

- Die Partikelgrößenverteilung muss den Anforderungen des Herstellungsprozesses entsprechen

- Metallpulver ermöglichen additive Fertigung, MIM, Beschichtungen und PM-Teile

- Bei der Auswahl der Legierung werden neben den mechanischen und physikalischen Eigenschaften auch die Kosten berücksichtigt.

- Pulvereigenschaften wie Fließverhalten und Schüttdichte sind wichtig

- Zusammenarbeit mit kompetenten Lieferanten, die Anwendungen und Prozesse verstehen

- Bei der Arbeit mit reaktiven Pulvern sind Sicherheitsvorkehrungen von entscheidender Bedeutung

Mit dem kontinuierlichen Wachstum der pulvermetallurgischen Anwendungen bieten Metalllegierungspulver eine wachsende Palette von Möglichkeiten, die mit der herkömmlichen Metallverarbeitung allein nicht möglich sind.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) What powder characteristics matter most for AM vs MIM?

- AM (LPBF/EBM/BJ): Highly spherical morphology, narrow PSD (typically D10/50/90 ≈ 15/30/45 μm for LPBF), low satellites, very low O/N/H, and consistent apparent/tap density. MIM: slightly finer PSD (D50 ≈ 10–18 μm), flow stability (Hausner ≤1.20), and controlled oxygen to aid sintering without embrittlement.

2) How does oxygen content impact Metal Alloy Powder performance?

- Elevated oxygen increases oxide films and viscosity (MIM) and causes lack‑of‑fusion or spatter (AM). Typical limits: 316L O ≤0.30 wt% (MIM) and ≤0.05–0.10 wt% (AM); Ni‑base superalloys often target O ≤0.03–0.05 wt% for AM. Verify via inert gas fusion (ASTM E1019).

3) Can recycled Metal Alloy Powder be blended without compromising quality?

- Yes, with powder passport controls: sieve to spec, remove spatter/inclusions, monitor PSD, flow, apparent/tap density, and interstitials. Many sites use 10–30% blend‑back ratios validated by tensile/fatigue and CT porosity checks.

4) What’s the best atomization route for highly reactive alloys?

- Inert gas atomization using vacuum induction melting (VIM) plus argon/nitrogen with O2/H2O scrubbing. Plasma atomization or PREP yield ultra‑spherical powders for Ti and superalloys but at higher cost.

5) How should Metal Alloy Powder be stored for long shelf life?

- Keep in sealed moisture‑barrier packaging with desiccant, purge headspace with dry inert gas, store at 15–25°C, RH <40%, and minimize handling cycles. Re‑test O/N/H and flow after any prolonged storage or reuse.

2025 Industry Trends and Data

- Digital traceability: Powder passports with chemistry (including O/N/H/C), PSD, inclusion ratings, reuse counts, and recycled content are standard in RFQs for aerospace/medical.

- ESG and cost: Argon recirculation, energy‑efficient atomization, and disclosed recycled content (metals and packaging) are increasingly demanded.

- Micro‑scale and large‑format divergence: Ultra‑fine PSDs for micro‑MIM and micro‑LPBF; coarser, high‑flow powders for DED/wire‑powder hybrid systems.

- Qualification acceleration: In‑situ monitoring (melt‑pool, acoustic) paired with standardized test artifacts shortens allowables development.

- Safer handling: Wider adoption of ISO 80079 and NFPA 484 guidance, conductive packaging, and dust‑exposure monitoring.

| KPI (Metal Alloy Powder Quality & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Packing, melt stability | ISO/ASTM 52907; supplier QC |

| Oxygen limit 316L (AM) wt% | 0.07–0.12 | 0.04–0.08 | Density, corrosion | ASTM E1019 |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Spreadability/defects | SEM image analysis |

| Binder‑jet + HIP final density (%) | 98–99 | 99.0–99.5 | Verlässlichkeit | OEM/peer‑reviewed data |

| Qualified reuse cycles (LPBF) | 3–6 | 6–10 | Cost, consistency | Plant case studies |

| Disclosed recycled content (%) | Begrenzt | 15-35 | ESG, cost | EPD/LCA reports |

| Powder lot acceptance with passports | Auftauchen | Gemeinsame | Faster qualification | RFQ requirements |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), B923 (true density), E1019 (O/N/H), F3122 (property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://dl.asminternational.org

- NIST AM Bench datasets and monitoring research: https://www.nist.gov/ambench

- NFPA 484 (combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Metal Alloy Powder for Corrosion‑Critical LPBF Parts (2025)

- Background: A medical device OEM needed improved pitting resistance for LPBF 316L fluidic manifolds.

- Solution: VIM + inert gas atomized powder (15/30/45 μm PSD; O = 0.045 wt%); optimized gas‑flow baffles; contour + chessboard hatch; stress‑relief + electropolish; passivation per ASTM A967.

- Results: As‑built density 99.92%; pitting potential +120 mV vs. 2023 baseline; CT porosity <0.05%; scrap −17%; validated 8 reuse cycles with blend‑back 20%.

Case Study 2: Binder‑Jetted Ni‑Cu Metal Alloy Powder Cores with Sinter‑HIP (2024)

- Background: A chemical processing customer sought corrosion‑resistant, thin‑fin heat‑exchange cores at lower cost.

- Solution: Fine spherical Ni‑Cu powder (D50 ≈ 20 μm); hydrogen‑rich sinter followed by HIP; SPC on linear shrinkage; helium leak testing; selective Ni‑P plating.

- Results: Final density 99.2–99.4%; leak rate <1×10⁻⁹ mbar·L/s; unit cost −14% at 2k units/year vs. brazed assembly; lead time −25%.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “Packing density—from PSD engineering and morphology—controls shrinkage predictability across MIM and sinter‑based AM more than marginal thermal tweaks.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder passports to in‑situ monitoring accelerates process qualification and provides early warning of off‑spec lots in powder bed fusion.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Disclosed recycled content with tight O/N/H control is now feasible for many Metal Alloy Powder families without sacrificing performance.”

Affiliation links:

- NIST: https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- QC and standards: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019; ASTM F3122

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; helium pycnometry for true density; CT for porosity

- Design/simulation: Thermo‑Calc/DICTRA for alloy behavior; Ansys/Simufact Additive for scan/distortion; nTopology/Materialise Magics for build prep and lattices

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); MPIF resources (https://www.mpif.org)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS libraries and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs, a 2025 KPI table and trend insights, two recent case studies (LPBF 316L manifolds; BJ Ni‑Cu cores), expert viewpoints with affiliations, and a curated tools/resources list focused on Metal Alloy Powder selection and qualification.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major suppliers change O/N/H or PSD specs, or new datasets on powder reuse and in‑situ monitoring correlations are published.