Überblick über Nickel-Molybdän-Pulver

Nickel-Molybdän-Pulver ist ein Metalllegierungspulver, das aus Nickel und Molybdän besteht. Es bietet eine einzigartige Kombination von Eigenschaften, darunter hohe Festigkeit, Korrosionsbeständigkeit, Verschleißfestigkeit und die Fähigkeit, hohen Temperaturen zu widerstehen.

Einige wichtige Informationen über Nickel-Molybdän-Pulver:

- Zusammensetzung – Enthält in der Regel 60-70% Nickel und 30-40% Molybdän nach Gewicht. Spezifische Verhältnisse können angepasst werden.

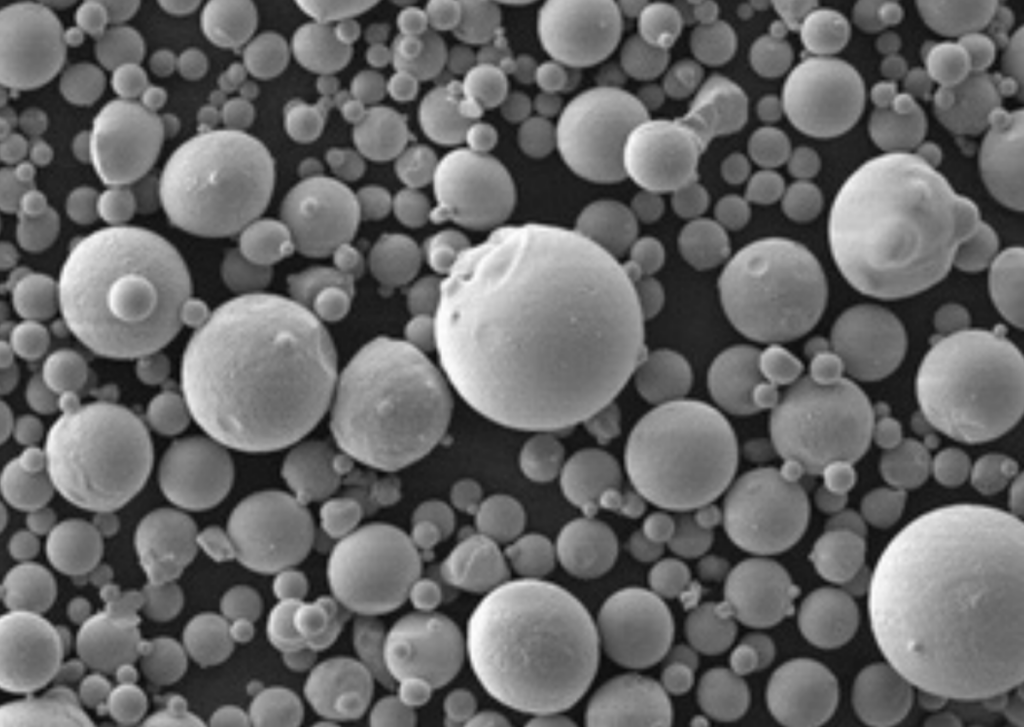

- Produktionsverfahren – Normalerweise werden Nickel und Molybdän vorlegiert und zerstäubt, um ein feines homogenes Pulver zu erzeugen.

- Partikelgröße – reicht von 10-150 Mikron je nach Anwendung. Feinere Pulver bieten gleichmäßigere Eigenschaften.

- Form – Kugelförmige Pulverpartikel ermöglichen eine höhere Packungsdichte und einen gleichmäßigen Fluss. Unregelmäßige Formen sind ebenfalls erhältlich.

- Gebräuchliche Handelsnamen – Nickel-Moly-Pulver, NiMo-Pulver, 60NiMo, 65NiMo

Nickel Molybdenum Powder Types

| Typ | Zusammensetzung | Merkmale |

|---|---|---|

| Nickel-Molybdän-Vorlegierungspulver | 60-70% Ni, 30-40% Mo | Einheitliche Zusammensetzung, gleichbleibende Eigenschaften, gute Leistung |

| Maßgeschneiderte Nickel-Molybdän-Verhältnisse | 50/50 Ni/Mo bis 90/10 Ni/Mo | Maßgeschneidert für spezifische Anwendungsanforderungen |

| Nanokristallines Nickel-Molybdän-Pulver | 60-70% Ni, 30-40% Mo, <100 nm Korngröße | Sehr hohe Festigkeit, homogenes Gefüge |

Eigenschaften von Nickel-Molybdän-Pulver

| Eigentum | Charakteristisch |

|---|---|

| Zusammensetzung | 60-70% Ni, 30-40% Mo |

| Dichte | 8,0-9,5 g/cc |

| Schmelzpunkt | 1315-1400°C (2400-2550°F) |

| Stärke | Hoch, 700-1300 MPa |

| Duktilität | Mäßig, 5-15% Dehnung |

| Härte | 250-450 HV |

| Oxidationsbeständigkeit | Gut bis zu 1000°C in Luft |

| Korrosionsbeständigkeit | Ausgezeichnet, säurebeständig |

| Elektrischer Widerstand | ~138 μΩ.cm |

| Wärmeleitfähigkeit | 10-12,5 W/m.K |

| Koeffizient der thermischen Ausdehnung | 12-14 x 10ˉ6/°C |

Nickel-Molybdän-Pulver Anwendungen

| Industrie | Anmeldung | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerkskomponenten | Hohe Temperaturbeständigkeit, Oxidationsbeständigkeit |

| Öl & Gas | Bohrlochwerkzeuge, Ventile, Pumpen | Festigkeit, Verschleiß- und Korrosionsbeständigkeit |

| Automobilindustrie | Zahnräder, Antriebswellen | Ermüdungs- und Verschleißfestigkeit |

| 3D-Druck | Gedruckte Metallteile | Hochwertige Materialien |

| Elektronik | Leitfähige Dickschichten | Elektrische Eigenschaften, Stabilität |

Nickel-Molybdän-Pulver Spezifikationen

| Parameter | Range |

|---|---|

| Nickel Content | 60-70 Gew.-% |

| Molybdän-Gehalt | 30-40 Gew.-% |

| Partikelgröße | 10-150 μm |

| Scheinbare Dichte | 2,5-4,5 g/cc |

| Zapfstellendichte | 4-6 g/cc |

| Durchflussmenge | 25-35 s/50g |

| Sauerstoffgehalt | <0,5 Gew.-% |

| Kohlenstoffgehalt | <0,1 Gew.-% |

Vergleichen Sie die Vorteile und Grenzen von Nickel-Molybdän-Pulver:

| Vorteile | Beschränkungen |

|---|---|

| Hohe Festigkeit bei erhöhten Temperaturen | Teurer als Nickelpulver |

| Ausgezeichnete Korrosionsbeständigkeit | Geringere Duktilität als Nickel |

| Hohe Härte und Verschleißfestigkeit | Schwerer als Titanlegierungen |

| Oxidationsbeständig bis zu 1000°C | Nicht so leitfähig wie reines Nickel |

| Anpassbare Legierungsverhältnisse | Refraktärmetallpulver haben einen höheren Schmelzpunkt |

Wo man kaufen kann Nickel-Molybdän-Pulver

| Anbieter | Beschreibung | Preisgestaltung |

|---|---|---|

| Amerikanische Elemente | Reines Vorlegierungspulver, kundenspezifische Partikelgrößen | 50-200 $/Pfund |

| Stanford Materialien Corp | Vorgefertigtes und gemischtes NiMo-Pulver | $75-250/kg |

| American Metal & Legierungen | Große Auswahl an NiMo-Verhältnissen | 100-350 $/kg |

| Das Unternehmen Metallpulver | Sphärisch & unregelmäßige NiMo-Pulver | 60-180 £/kg |

FAQs

Wozu wird Nickel-Molybdän-Pulver verwendet?

Nickel-Molybdän-Pulver hat eine hohe Festigkeit bei erhöhten Temperaturen von bis zu 1000°C. Es ist korrosions- und oxidationsbeständig. Zu den wichtigsten Verwendungszwecken gehören Komponenten für die Luft- und Raumfahrt wie Turbinenschaufeln, Getriebe und Wellen für die Automobilindustrie, Bohrlochwerkzeuge für die Öl- und Gasindustrie sowie 3D-Drucker für Metallteile in verschiedenen Branchen.

Ist Nickel-Molybdän-Pulver leitfähig?

Ja, Nickel-Molybdän-Pulver hat dank seines hohen Nickelgehalts von etwa 138 μΩ.cm eine gute elektrische Leitfähigkeit. Dies macht es für leitfähige Dickschichtanwendungen nützlich.

Wie ist die Zusammensetzung von Nickel-Molybdän?

Die typische Zusammensetzung beträgt 60-70% Nickel und 30-40% Molybdän nach Gewicht. Die genauen Verhältnisse können je nach Anwendungsanforderungen angepasst werden.

Was ist der Unterschied zwischen Nickel-Molybdän und Inconel?

Inconel ist eine Familie von Superlegierungen auf Nickel-Chrom-Basis. Nickel-Molybdän-Legierungen verwenden Molybdän anstelle von Chrom, um hohe Festigkeit, Härte und Korrosionsbeständigkeit zu erreichen.

Welche Legierung ist stärker als Nickel-Molybdän?

Refraktärmetall-Legierungen wie Wolfram oder Rhenium haben einen höheren Schmelzpunkt als Nickel-Molybdän. Wolframkarbid-Kobalt-Pulver bieten extreme Härte und Verschleißfestigkeit. Nickelmolybdän bietet jedoch die beste Kombination aus Festigkeit bei hohen Temperaturen, Duktilität und Oxidationsbeständigkeit.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About Nickel Molybdenum Powder

1) What PSD and morphology are recommended for additive manufacturing?

- For LPBF, use spherical Nickel Molybdenum Powder with PSD 15–45 µm, sphericity ≥0.92, satellites <5%. For DED, 45–150 µm with tight sieving and low hollow fraction verified by CT.

2) How does Ni:Mo ratio affect properties?

- Higher Mo (35–40 wt%) increases solid-solution strengthening and acid corrosion resistance (reduces pitting/crevice attack) but can reduce ductility and raise flow stress during processing. Higher Ni improves ductility and thermal conductivity.

3) What environments benefit most from Ni–Mo alloys?

- Reducing, chloride- and acid-rich media (HCl, H2SO4) and sour service (H2S/CO2) where Mo improves resistance to localized corrosion and stress corrosion cracking relative to Ni-only or Ni–Cr systems.

4) Which atomization gas is preferred and why?

- Argon is generally preferred to minimize nitrogen pickup and unwanted nitrides; nitrogen can be acceptable for some Ni–Mo grades if N is controlled and does not embrittle the alloy. Target O ≤0.05 wt% and N per spec.

5) What post-processing improves performance of AM parts made with Ni–Mo powder?

- HIP to close porosity, followed by solution treatment/ageing per grade; precision machining plus corrosion passivation/electropolishing for flow-critical or corrosive-service components.

2025 Industry Trends for Nickel Molybdenum Powder

- Energy sector pull-through: Upstream and chemical processing investments drive demand for Ni–Mo powders for corrosion-critical valves, pumps, and downhole tools.

- AM qualification momentum: More vendors publish LPBF/DED material cards and heat-treatment windows for Ni–Mo compositions, including HIP’d property data.

- Cleaner powders: Expanded EIGA/PA capacity lowers O/N/H levels and tightens satellite/hollow control, improving fatigue and corrosion outcomes.

- Cost stabilization: Mo price volatility moderated in 2025; long-term contracts reduce powder price swings for Ni–Mo prealloys.

- Sustainability: Increased revert usage with O/N/H monitoring and documented powder-reuse cycles without compromising corrosion performance.

2025 Market and Technical Snapshot (Nickel Molybdenum Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ni–Mo powder price | $70–$160/kg | -2–6% | Supplier quotes; moderated Mo pricing |

| Recommended PSD (LPBF / DED) | 15–45 µm / 45–150 µm | Stable | OEM parameter guides |

| Sphericity (SEM/image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Oxygen content (AM-grade) | ≤0.03–0.05 wt% | Down | EIGA/PA adoption |

| Typical LPBF density after HIP | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles (with QC) | 6–8 cycles | Stable | O/N/H tracking + sieving |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Nickel Alloys; Corrosion; AM materials): https://www.asminternational.org

Latest Research Cases

Case Study 1: LPBF Ni–Mo Impellers for Acid Transfer Pumps (2025)

Background: A chemical processor needed corrosion‑resistant impellers with internal channels for HCl service.

Solution: Argon gas‑atomized Ni–Mo powder (65Ni–35Mo), PSD 15–45 µm, sphericity ≥0.95; 280°C plate heating; island scan with contour-first; HIP + solution treat; electropolish of flow paths.

Results: Density 99.9% post‑HIP; CT showed zero through‑wall porosity; corrosion rate in 10% HCl at 60°C reduced by 35% vs. cast Ni alloy baseline; pump efficiency +4.2%.

Case Study 2: DED Repair of Ni–Mo Valve Seats in Sour Gas (2024)

Background: Oil & gas operator sought on‑site repair with high sour‑service resistance.

Solution: DED using 45–125 µm Ni–Mo powder with controlled O ≤0.04 wt%; preheat and interpass temperature control; post‑weld HIP surrogate (high‑pressure heat treat) + finish machining.

Results: Hardness 320–360 HV; no sulfide stress cracking in NACE TM0177 testing; service life projected +25% vs. prior weld overlay.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology—especially low hollow and satellite fractions—are decisive for fatigue and corrosion reliability in Ni–Mo AM components.” - Dr. John R. Scully, Charles Henderson Professor of Materials Science, University of Virginia

Key viewpoint: “Molybdenum’s role in stabilizing passive films under reducing acids makes Ni–Mo alloys uniquely suited to aggressive chloride environments.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline O/N/H trending and CT quantification of defects are now standard for qualifying Ni–Mo powder lots for aerospace and chemical service.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and corrosion guidance

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification): https://www.iso.org | https://www.astm.org

- NACE/AMPP standards for sour service corrosion testing: https://www.ampp.org

- Handbooks and data

- ASM Handbooks (Nickel and High‑Temperature Alloys; Corrosion; AM materials): https://www.asminternational.org

- Metrology and QC

- Interstitials: LECO O/N/H analyzers

- PSD/shape: Malvern Mastersizer, SEM image analysis

- CT for hollow/satellite fraction: industrial CT solutions

- Electrochemical test methods for corrosion rate and pitting potential

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table and sources; provided two recent Ni–Mo case studies; compiled expert viewpoints; listed practical tools/resources for Nickel Molybdenum Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM or AMPP publish updated powder/corrosion standards, major OEMs release validated Ni–Mo AM property cards, or new datasets on powder cleanliness–corrosion correlations become available