Haben Sie schon einmal über die komplizierte Schaltung eines Hochleistungsfahrrads oder die robuste Stärke eines Baukrans gestaunt? Das Geheimnis hinter vielen dieser Wunderwerke der modernen Technik liegt in einem kleinen, unscheinbaren Helden: Niedrig legiertes Stahlpulver. Dieses innovative Material revolutioniert die Art und Weise, wie wir komplexe Teile herstellen, denn es bietet eine starke Mischung aus Festigkeit, Vielseitigkeit und Präzision.

Aber was genau ist niedrig legiertes Stahlpulver, und wie lässt es sich in der Praxis einsetzen? Schnallen Sie sich an, denn wir sind dabei, in die faszinierende Welt dieses transformativen Materials einzutauchen.

Niedrig legiertes Stahlpulver: Ein Kraftpaket für die Zusammensetzung

Bei niedrig legiertem Stahlpulver handelt es sich im Wesentlichen um ein Metallpulver, das aus Stahl mit einer sorgfältig kontrollierten Zusammensetzung gewonnen wird. Im Gegensatz zu herkömmlichem Stahl, der neben Eisen und Kohlenstoff nur minimale zusätzliche Elemente enthält, sind in niedrig legiertem Stahlpulver geringe Mengen anderer Metalle wie Chrom, Mangan, Nickel und Molybdän enthalten. Diese Legierungselemente spielen, selbst in geringen Mengen, eine entscheidende Rolle bei der Verbesserung der Eigenschaften des Stahls und machen ihn so besser:

- Stärker: Legierungselemente wie Chrom und Mangan tragen zu einer robusteren inneren Struktur bei, was zu einer höheren Festigkeit und Widerstandsfähigkeit gegen Verformung führt. Stellen Sie sich Stahl als ein verworrenes Netz aus Eisenatomen vor. Legierungselemente wirken wie Verstärkungen, die sich in dieses Netz einweben und eine widerstandsfähigere Struktur schaffen.

- Mehr härtbar: Bestimmte Elemente, wie z. B. Molybdän, verbessern die Fähigkeit des Stahls, während der Wärmebehandlung zu härten. Stellen Sie sich das Härten wie das Anlassen einer Klinge vor. Molybdän trägt dazu bei, dass der Stahl seine Schärfe länger beibehält und eine höhere Verschleißfestigkeit aufweist.

- Vielseitiger: Die spezifische Kombination von Legierungselementen kann maßgeschneidert werden, um die gewünschten Eigenschaften zu erzielen. Benötigen Sie einen Stahl, der sowohl fest als auch schweißbar ist? Nickel kann helfen, dieses Gleichgewicht herzustellen. Es ist, als hätte man einen Werkzeugkasten mit verschiedenen Legierungselementen, von denen jedes für bestimmte Anwendungen einzigartige Vorteile bietet.

Hier eine Tabelle mit den Arten, der Zusammensetzung, den Eigenschaften und den Merkmalen der verschiedenen niedrig legierte Stahlpulver:

| Art des niedrig legierten Stahlpulvers | Zusammensetzung (Gew.-%) | Wichtige Eigenschaften | Merkmale |

|---|---|---|---|

| 17-4PH | Fe (Bal.), Cr (17), Ni (4), Cu (4) | Hohe Festigkeit, gute Korrosionsbeständigkeit, ausgezeichnete Bearbeitbarkeit | Weit verbreitet in der Luft- und Raumfahrt und in medizinischen Anwendungen |

| 4140 | Fe (Bal.), Cr (1), Mo (0,25), Mn (0,80), C (0,40) | Hohe Festigkeit, gute Härtbarkeit, ausgezeichnete Zähigkeit | Beliebte Wahl für Zahnräder, Wellen und andere strukturelle Komponenten |

| 316L | Fe (Bal.), Cr (16-18), Ni (10-14), Mo (2-3) | Ausgezeichnete Korrosionsbeständigkeit, gute Schweißbarkeit | Ideal für Anwendungen, die eine hohe Chemikalien- und Salzwasserbeständigkeit erfordern, wie z. B. Schiffskomponenten und medizinische Implantate |

| AISI 42CrMo4 | Fe (Bal.), Cr (1,00), Mo (0,20), Mn (0,70), C (0,42) | Hohe Festigkeit, gute Zähigkeit, ausgezeichnete Ermüdungsbeständigkeit | Wird in der Automobilindustrie häufig für Teile wie Kurbelwellen und Pleuelstangen verwendet |

| 20MnCr5 | Fe (Bal.), Mn (1,30), Cr (0,60), C (0,20) | Hohe Festigkeit, gute Duktilität, hervorragende Verschleißfestigkeit | Eine kosteneffiziente Option für das Prototyping in der Automobilindustrie und für Allzweckkomponenten |

| CM24 | Fe (Bal.), Cr (2,5), Mo (0,4), Ni (0,5) | Hohe Festigkeit, gute Kriechbeständigkeit bei erhöhten Temperaturen | Einsatz in der Energieerzeugung und in der Öl- und Gasindustrie für Komponenten, die hohen Belastungen und Hitze ausgesetzt sind |

| GLTech AM300 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Gute Festigkeit, hohe Duktilität, ausgezeichnete Zähigkeit | Eine vielseitige Option für eine breite Palette von Anwendungen, bekannt für seine ausgewogenen Eigenschaften |

| Hoeganaes DM20 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Ähnliche Eigenschaften wie GLTech AM300 | Eine weitere beliebte Wahl, die ein gutes Gleichgewicht zwischen Festigkeit, Duktilität und Zähigkeit bietet |

| Schreiner AM 301 | Fe (Bal.), Ni (1,8), Cr (0,5), Mo (0,3) | Hohe Festigkeit, gute Ermüdungsbeständigkeit | Eine Premium-Option für anspruchsvolle Anwendungen, die eine überragende Leistung erfordern |

| Strangpressen Abziehen AM304L | Fe (Bal.), Ni (8-12), Cr (18-20), Mo (2-3) |

Niedrig legiertes Stahlpulver: Ein Herstellungswunder

Der Zauber von niedrig legiertem Stahlpulver liegt nicht nur in seiner Zusammensetzung, sondern auch in der Art und Weise, wie es die Fertigung revolutioniert. Herkömmliche Verfahren wie die maschinelle Bearbeitung oder das Gießen sind oft mit erheblichem Materialabfall und Einschränkungen bei der Herstellung komplexer Geometrien verbunden. Hier kommt die niedrig legierte additive Fertigung (AM), auch bekannt als 3D-Druck, ins Spiel und verändert alles.

Niedrig legiertes Stahlpulver eignet sich aus mehreren Gründen hervorragend für AM:

- Herstellung von endkonturnahen Formen: AM baut Teile Schicht für Schicht aus dem Pulver auf und ermöglicht so die Herstellung komplizierter Formen mit minimalem Materialabfall. Stellen Sie sich vor, Sie bauen ein komplexes Zahnrad mit inneren Kanälen - ein fast unmögliches Unterfangen mit herkömmlichen Methoden, aber mit AM und niedrig legiertem Stahlpulver leicht zu erreichen.

- Gestaltungsfreiheit: AM löst sich von den Zwängen der traditionellen Fertigung und ermöglicht es Ingenieuren, komplexe Geometrien zu entwerfen, die zuvor unmöglich waren. Man denke nur an Leichtbaustrukturen mit internen Gittern zur Erhöhung der Festigkeit oder Teile mit komplizierten Kühlkanälen zur Verbesserung der Leistung.

- Massenanpassung: AM ermöglicht die Herstellung kundenspezifischer Teile in kleinen Serien und eignet sich daher ideal für das Prototyping, die Produktion von Kleinserien oder sogar die Herstellung personalisierter medizinischer Implantate.

Die folgende Tabelle zeigt einige der Anwendungen von niedrig legiertem Stahlpulver in verschiedenen Branchen:

| Industrie | Anmeldung | Spezifisches niedrig legiertes Stahlpulver | Vorteile |

|---|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Fahrwerkskomponenten, leichte Strukturteile | 17-4PH, CM24 | Hohes Festigkeits-Gewichts-Verhältnis, hervorragende mechanische Eigenschaften bei erhöhten Temperaturen |

| Automobilindustrie | Zahnräder, Kurbelwellen, Pleuelstangen, Bremskomponenten | AISI 42CrMo4, 20MnCr5 | Hohe Festigkeit, gute Ermüdungsfestigkeit, Verschleißfestigkeit |

| Medizinische | Zahnimplantate, chirurgische Instrumente, Prothetik | 316L | Ausgezeichnete Korrosionsbeständigkeit, Biokompatibilität |

| Öl & Gas | Bohrlochwerkzeuge, Ventile, Druckbehälter | CM24 | Hohe Festigkeit, Kriechstromfestigkeit bei hohen Temperaturen |

| Werkzeugbau | Formen, Matrizen, Stanzen | GLTech AM300, Hoeganaes DM20 | Gute Ausgewogenheit von Festigkeit, Duktilität und Zähigkeit für Anwendungen im Werkzeugbau |

| Konsumgüter | Sportartikelkomponenten, Fahrradteile, Schusswaffenkomponenten | Unterschiedlich je nach Anwendung | Gestaltungsfreiheit, Leichtbauweise |

Es ist wichtig zu beachten, dass die Auswahl des richtigen niedrig legierten Stahlpulvers entscheidend für die Optimierung der Leistung in einer bestimmten Anwendung ist. Faktoren wie gewünschte Festigkeit, Korrosionsbeständigkeit und Bedruckbarkeit spielen eine Rolle. In der folgenden Tabelle finden Sie einige der wichtigsten Überlegungen bei der Auswahl eines niedrig legierten Stahlpulvers:

| Faktor | Beschreibung | Beispiel |

|---|---|---|

| Stärke | Die Fähigkeit des Materials, Belastungen standzuhalten, ohne zu brechen | AISI 42CrMo4 ist eine gute Wahl für hochfeste Anwendungen wie Kurbelwellen. |

| Härte | Die Widerstandsfähigkeit des Materials gegen bleibende Eindrücke | Die Zugabe von Molybdän zu einem Stahlpulver kann dessen Härtbarkeit verbessern. |

| Zähigkeit | Die Fähigkeit des Materials, Energie zu absorbieren, bevor sie bricht | GLTech AM300 bietet ein gutes Gleichgewicht zwischen Festigkeit und Zähigkeit für verschiedene Anwendungen. |

| Korrosionsbeständigkeit | Die Fähigkeit des Materials, Rost und Zersetzung zu widerstehen | 316L ist ideal für Anwendungen, die eine hohe Beständigkeit gegen Chemikalien und Salzwasser erfordern. |

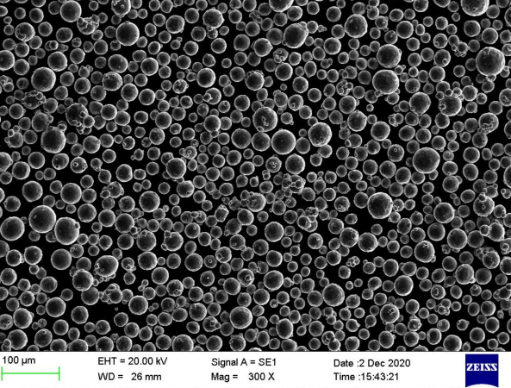

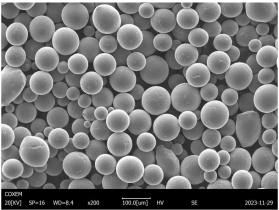

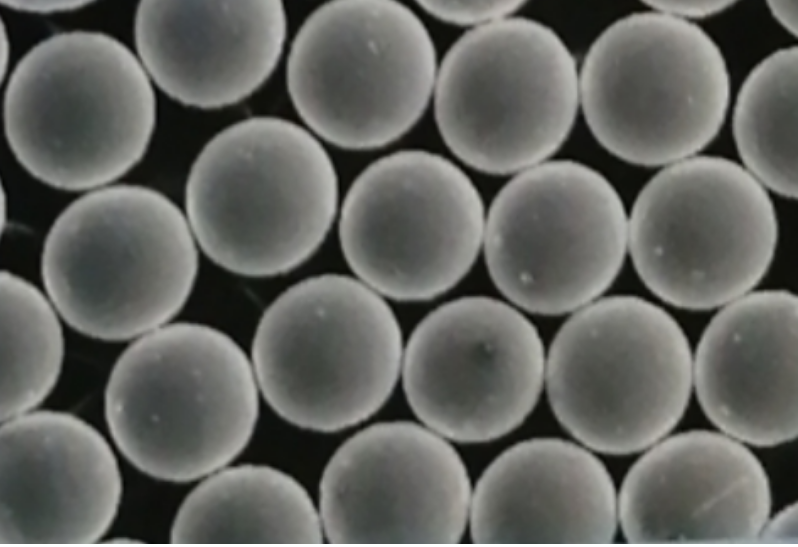

| Druckbarkeit | Wie gut das Pulver während des AM-Prozesses fließt und verschmilzt | Pulver mit einer sphärischen Form und einer gleichmäßigen Partikelgröße lassen sich im Allgemeinen besser bedrucken. |

Mehrere seriöse Anbieter bieten eine breite Palette von niedrig legierte StahlpulverDie Preise variieren je nach der spezifischen Zusammensetzung und der Partikelgröße. Hier finden Sie eine Tabelle, in der einige namhafte Anbieter aufgeführt sind (beachten Sie, dass sich die Preisinformationen ändern können und direkt beim Anbieter erfragt werden müssen):

| Anbieter | Website | Produkte |

|---|---|---|

| Hoganas AB | https://www.hoganas.com/en/ | Eine breite Palette von niedrig legierten Stahlpulvern für AM |

| Tischler Additive Fertigung | https://www.carpentertechnology.com/additive-manufacturing | Hochwertige niedrig legierte Stahlpulver für anspruchsvolle Anwendungen |

| Strangpressen Hone Corporation | https://www.extrudehone.com/ | Niedrig legierte Stahlpulver für verschiedene AM-Anwendungen |

| AP Powder Unternehmen | https://www.allpowderpaints.com/ | Metallpulver für AM, einschließlich niedrig legierter Stahlsorten |

Pro und Kontra von Niedrig legiertes Stahlpulver in AM

Wie jedes Material hat auch niedrig legiertes Stahlpulver in der AM seine eigenen Vorteile und Grenzen:

Vorteile:

- Hohes Verhältnis von Festigkeit zu Gewicht: Niedrig legiertes Stahlpulver kann eine hervorragende Festigkeit bei relativ geringem Gewicht erreichen und eignet sich daher ideal für Anwendungen wie Bauteile in der Luft- und Raumfahrt, bei denen eine Gewichtsreduzierung entscheidend ist. Stellen Sie sich einen Flugzeugflügel vor - er muss unglaublich stark sein, um den Belastungen des Fluges standzuhalten, aber auch leicht, um eine optimale Treibstoffeffizienz zu erreichen. Niedrig legiertes Stahlpulver in AM hilft, dieses empfindliche Gleichgewicht herzustellen.

- Gestaltungsfreiheit: Wie bereits erwähnt, befreit AM von den traditionellen Fertigungsbeschränkungen. Mit niedrig legiertem Stahlpulver können Ingenieure komplexe Geometrien entwerfen, die zuvor unmöglich waren. Dies öffnet Türen für Innovationen in allen Bereichen, von Leichtbaustrukturen mit internen Gittern zur Erhöhung der Festigkeit bis hin zu Teilen mit komplizierten Kühlkanälen zur besseren Wärmeableitung in Motoren.

- Materialeffizienz: AM mit niedrig legiertem Stahlpulver minimiert den Materialabfall im Vergleich zu herkömmlichen Methoden wie der maschinellen Bearbeitung. Stellen Sie sich vor, Sie schnitzen ein komplexes Zahnrad aus einem massiven Stahlblock - eine beträchtliche Menge an Material landet als Ausschuss. Bei AM werden die Teile Schicht für Schicht aufgebaut, wobei nur die erforderliche Menge an Pulver verwendet wird, was zu einem nachhaltigeren und kostengünstigeren Ansatz führt.

- Massenanpassung: AM ermöglicht die Herstellung kundenspezifischer Teile in kleinen Chargen. Dadurch eignet sich niedrig legiertes Stahlpulver ideal für das Prototyping, die Herstellung von Spezialwerkzeugen und Formen oder sogar für die Herstellung personalisierter medizinischer Implantate, die perfekt auf die Anatomie eines Patienten abgestimmt sind.

Nachteile:

- Kosten: Obwohl sich die AM-Technologie ständig weiterentwickelt und immer erschwinglicher wird, kann AM mit niedrig legiertem Stahlpulver bei hohen Stückzahlen immer noch teurer sein als die traditionelle Fertigung. Dies liegt an Faktoren wie den Kosten für das Pulver selbst, die AM-Maschinen und den Gesamtprozess.

- Oberflächenrauhigkeit: Mit AM gedruckte Teile können im Vergleich zu traditionell bearbeiteten Bauteilen eine etwas rauere Oberfläche aufweisen. Durch Nachbearbeitungstechniken wie Polieren oder maschinelle Bearbeitung lässt sich jedoch bei Bedarf eine glattere Oberfläche erzielen.

- Begrenzte Materialauswahl: Das Angebot an niedrig legierten Stahlpulvern für AM wächst zwar, ist aber immer noch nicht so umfangreich wie die Optionen für die traditionelle Stahlproduktion. Dies kann Anwendungen in bestimmten Branchen einschränken, in denen besondere Materialeigenschaften erforderlich sind.

- Prozesskontrolle: Der Erfolg von AM mit Niedrig legiertes Stahlpulver hängt stark von den richtigen Prozesssteuerungsparametern ab. Faktoren wie Laserleistung, Scangeschwindigkeit und Pulverbetttemperatur spielen eine entscheidende Rolle, wenn es darum geht, die gewünschten mechanischen Eigenschaften des Endprodukts zu erreichen.

FAQ

Hier finden Sie einige häufig gestellte Fragen (FAQ) zu niedrig legiertem Stahlpulver:

F: Welche verschiedenen Arten von niedrig legiertem Stahlpulver gibt es für AM?

A: Es gibt eine breite Palette von niedrig legierten Stahlpulvern, die jeweils eine spezifische Zusammensetzung für unterschiedliche Eigenschaften aufweisen. Einige gängige Typen sind 17-4PH für hohe Festigkeit und Korrosionsbeständigkeit, 4140 für gute Härtbarkeit und 316L für hervorragende Korrosionsbeständigkeit.

F: Welche Vorteile hat die Verwendung von niedrig legiertem Stahlpulver gegenüber herkömmlichem Stahl bei AM?

A: Niedrig legiertes Stahlpulver bietet mehrere Vorteile, darunter die endkonturnahe Herstellung mit minimalem Abfall, Designfreiheit für komplexe Geometrien und die Möglichkeit der Massenanpassung für die Kleinserienproduktion.

F: Was sind einige der Einschränkungen bei der Verwendung von niedrig legiertem Stahlpulver in der AM?

A: Zu den Einschränkungen gehören potenziell höhere Kosten im Vergleich zur herkömmlichen Großserienfertigung, etwas rauere Oberflächen und eine begrenzte Auswahl an Materialien im Vergleich zur herkömmlichen Stahlproduktion.

F: Wie stabil sind Teile aus niedrig legiertem Stahlpulver?

A: Niedrig legiertes Stahlpulver kann je nach Zusammensetzung und Verarbeitungsparametern sehr hohe Festigkeitswerte erreichen.

F: Welche Industriezweige verwenden niedrig legiertes Stahlpulver für AM?

A: Niedrig legiertes Stahlpulver findet in verschiedenen Branchen Anwendung, darunter Luft- und Raumfahrt, Automobilbau, Medizintechnik, Öl & Gas, Werkzeugbau und sogar Konsumgüter.

Zusammenfassend lässt sich sagen, dass niedrig legiertes Stahlpulver ein revolutionäres Material ist, das die Landschaft der additiven Fertigung verändert. Seine einzigartige Kombination aus Festigkeit, Vielseitigkeit und Designfreiheit öffnet die Türen für Innovationen in verschiedenen Branchen. Da sich die AM-Technologie weiterentwickelt und die Kosten wettbewerbsfähiger werden, ist mit einer noch breiteren Akzeptanz von niedrig legiertem Stahlpulver zu rechnen, das mit seinem Potenzial für komplexe, leistungsstarke Teile die Zukunft der Fertigung prägen wird.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) Which low alloy steel powders are most popular for AM vs. MIM and why?

- AM (LPBF/BJ/DED): 17-4PH, 4140/42CrMo4, 20MnCr5, and 316L-like variants for corrosion-critical uses due to good printability, sphericity, and established parameters. MIM: 4605, 17-4PH, 4340/4140 given fine PSD (5–20 μm) and mature debind/sinter data.

2) What powder characteristics matter most for Low Alloy Steel Powder in AM?

- Sphericity (>0.93), tight PSD (e.g., 15–45 μm for LPBF; 20–80 μm for BJ), low oxygen/nitrogen (O ≤0.06 wt%, N ≤0.03 wt% typical), low satellites, good Hall flow and tap density to ensure spreadability and density.

3) How do heat treatments differ among common low alloy grades after AM?

- 17-4PH: solution + aging (e.g., H900–H1150). 4140/42CrMo4: quench and temper to target hardness/toughness. 20MnCr5: case hardening/carburizing for wear. Parameters depend on as-built microstructure and desired properties.

4) Can water-atomized low alloy steel powders be used for binder jetting?

- Yes, with post-spheroidization, deoxidation, and narrow classification. Many BJ lines use engineered WA + spheroidized powders to lower cost while maintaining sinterability.

5) What drives cost for Low Alloy Steel Powder in AM?

- Atomization route (gas/plasma > water), PSD yield (fine cuts cost more), certification level (medical/aero premiums), commodity surcharges (Ni, Mo, Cr), and logistics. Reuse strategies and argon recovery can lower effective $/kg.

2025 Industry Trends: Low Alloy Steel Powder

- Cost stabilization via gas recirculation: Argon recovery and optimized gas-to-metal ratios cut utility costs by 15–35% for GA powders.

- BJ + MIM convergence: Shared debind/sinter cells and standardized COAs accelerate qualification of 20MnCr5/4140 parts.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and storage humidity increasingly required in RFQs.

- Surface integrity focus: Standardized shot peen/electropolish and heat-treat recipes to meet fatigue targets in gears and drivetrain parts.

- Sustainability metrics: Suppliers report CO2e/kg and recycled content; buyers include ESG criteria in supplier scoring.

2025 KPI Snapshot for Low Alloy Steel Powder (indicative ranges)

| Metrisch | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (GA, 15–45 μm) | 0.92–0.95 | 0.94–0.97 | Improved nozzles/classification |

| Oxygen (wt%) low alloy steels | 0.06–0.10 | 0.04–0.08 | Better inert handling |

| Hall flow (s/50 g) | 22–30 | 20–26 | ASTM B213 |

| Tap density (g/cm³) | 3.6–4.2 | 3.8–4.4 | PSD tuning |

| LPBF relative density (as-built) | 99.0–99.5% | 99.3–99.8% | Optimierung der Parameter |

| Argon use reduction | - | 15–35% | Recirculation systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; MPIF/ASTM material specs; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Carburized 20MnCr5 LPBF Gears with Enhanced Fatigue (2025)

Background: An EV drivetrain supplier needed lightweight gears with high contact fatigue resistance.

Solution: Used gas-atomized Low Alloy Steel Powder (20MnCr5, D50 ≈ 32 μm, O = 0.05 wt%); LPBF parameter set targeting 99.6% density; post-build stress relief, carburize + quench/temper; micro-shot peen.

Results: Bending fatigue limit +18% vs wrought reference at equal mass; surface hardness 60–62 HRC with case depth 0.9–1.1 mm; NVH improved (gear whine −2.4 dB); scrap rate −22% after PSD tightening.

Case Study 2: Binder Jet 4140 with Inline Spheroidized WA Powder (2024)

Background: A hydraulics OEM sought lower-cost manifolds with adequate toughness.

Solution: Qualified water-atomized 4140 post-spheroidized powder (20–65 μm); catalytic debind, vacuum sinter + temper; selective machining on sealing faces.

Results: Powder cost −20% vs GA; sintered density 97.5–98.5%; impact energy +12% after temper optimization; leak rate <10−6 mbar·L/s after impregnation; lead time −30% vs machining billet.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Linking powder KPIs—PSD and O/N/H—to CT porosity and fatigue outcomes enables performance-based sourcing of Low Alloy Steel Powder.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Binder jetting of engineered low alloy steels is maturing, especially where shared sinter assets with MIM flatten costs for serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Consistent COAs to ISO/ASTM 52907 and ASTM data reporting frameworks shorten qualification for safety-critical drivetrain components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019/E1409/E1447 (O/N/H), process reporting (F3301)

https://www.astm.org/ - MPIF resources and material specs for powder metallurgy and low alloy steels

https://www.mpif.org/ - NIST AM‑Bench: Public datasets correlating powder, process, and performance

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for LPBF/BJ and MIM routes

https://senvol.com/database - OEM/supplier notes (e.g., Höganäs, Carpenter Additive, Sandvik) on low alloy steel powder selection, heat treat, and sintering best practices

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, a 2025 KPI table for low alloy steel powders, two recent case studies (LPBF 20MnCr5 gears; BJ 4140 manifolds), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM/MPIF specs update, major suppliers revise powder COA requirements, or new fatigue/corrosion datasets for low alloy AM grades are published.