gasverdüstes Metallpulver hat sich zu einer bevorzugten Produktionsmethode für kugelförmige Legierungspulver mit kontrollierten Eigenschaften entwickelt, die sich ideal für die additive Fertigung, den Pulverspritzguss und andere hochmoderne Anwendungen eignen. Dieser Leitfaden bietet einen umfassenden Überblick über Zusammensetzungen, Eigenschaften, Herstellungsverfahren, wichtige Lieferanten und vergleichende Vorteile von gaszerstäubten Pulvern gegenüber Alternativen wie wasserzerstäubten Materialien.

Legierungschemikalien für gasverdüstes Metallpulver

Die Gasverdüsung kann fast jede Legierung in Pulverform verarbeiten, einschließlich:

Nickel-Superlegierungen mit hoher Festigkeit durch Mischkristallverfestigung mit Refraktärmetallen wie Tantal, Wolfram, Molybdän usw. Wird in großem Umfang für Bauteile in der Luft- und Raumfahrt verwendet.

Kobalt-Superlegierungen mit ausgezeichneter Hitze- und Verschleißbeständigkeit. Biokompatible Sorten, die in Zahnimplantaten und medizinischen Geräten verwendet werden.

Werkzeugstahl-Legierungen wie H13, angereichert mit Vanadium, Molybdän und Wolfram zur Erhaltung der Härte bei hohen Temperaturen. Unverzichtbar für Metallumformungswerkzeuge.

Pulver aus rostfreiem Stahl einschließlich 304, 316 und 17-4 Ausscheidungshärtegrade für die Kombination von Korrosionsbeständigkeit und mechanischer Leistung.

Kupfer-Legierungen wie Berylliumkupfer oder Chrom-Zirkonium-Kupfer, die häufig zu Kugeln für Wärmemanagementanwendungen formuliert werden, um die Wärmeleitfähigkeit zu nutzen.

Aluminium-Legierungen wie 2024, 6061 und 7075 sind wirtschaftliche Optionen für leichte Strukturbauteile, die durch Pulverbettschmelzen oder Metallspritzguss hergestellt werden.

Exotische Legierungen einschließlich Wolframschwermetalle, metallische Massengläser und Edelmetalle wie Gold und Platin profitieren von den schnellen Abschreckraten der Gaszerstäubung, um in metastabilen Nichtgleichgewichtsphasen zu erstarren, die es nur in Pulver gibt.

Reaktive Materialien wie Titan, Tantal mit hoher Affinität zu Sauerstoff und Stickstoff können unter Vakuum mit hochreinen Inertgasen zerstäubt werden, um eine Kontamination zu verhindern.

Merkmale von Gaszerstäubte Metallpulver

| Attribut | Typische Werte | Bedeutung |

|---|---|---|

| Partikelform | Meistens kugelförmig | Verbessert den Pulverfluss und die Packungsdichte |

| Satellitenfraktion | <5% | Niedriger ist besser für den Pulverbettdruck |

| Größenbereich | 10 bis 150 Mikrometer | Anpassungsfähig an die Anwendungsmethode |

| Vertrieb | Gaußscher | Konsistent von Charge zu Charge |

| Sauerstoff ppm | <500 ppm | Verhindert Oxideinschlüsse im Endteil |

| Oberflächenoxide | Dünne passivierte Schicht | Erhält die Recyclingfähigkeit des Pulvers |

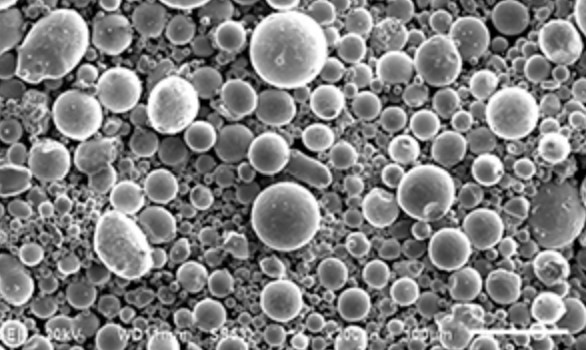

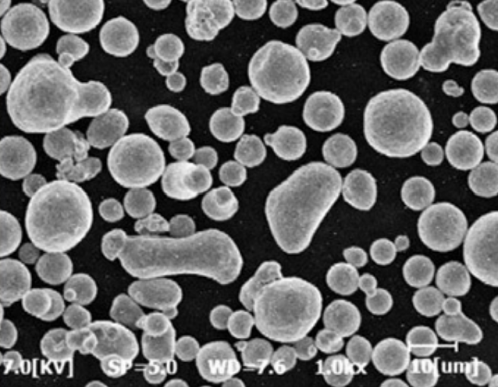

Die Kombination aus Sauberkeit, sphärischer Morphologie und optimierter Partikelgrößenverteilung ermöglicht es, dass gasverdüste Pulver bei den meisten pulvermetallurgischen und additiven Verfahren im Vergleich zu Alternativen eine bessere Leistung bieten.

So funktioniert die Herstellung von Gaszerstäubungspulvern

Gasverdüste Pulver werden aus Rohblöcken von Knetlegierungen hergestellt. Das Metall wird unter Vakuum oder einer inerten Atmosphäre induktiv geschmolzen und dann als dünner Strom in Hochgeschwindigkeitsstrahlen aus Argon- oder Stickstoffgas ausgestoßen. Durch die Kraft des Überschallgases, das auf das geschmolzene Metall trifft, wird der Strom in feine Tröpfchen gebrochen, die während des Fluges schnell unter dem Schmelzpunkt erstarren. Die Abkühlungsgeschwindigkeit beträgt mehr als 106 °C pro Sekunde, wodurch die Legierung in feste Pulverpartikel abgeschreckt wird, die sich in Sammeltrichtern unterhalb des Zerstäubungsturms ansammeln. Durch Anpassung des Gasdrucks, der Strömungsparameter und der Düsengeometrien kann die Partikelgrößenverteilung für verschiedene Anwendungen eingestellt werden. Das Inertgas verhindert die Oxidation und hält die Verunreinigung gering. Nach der Klassifizierung, bei der alle Überkornpartikel entfernt werden, wird das Pulver unter Vakuum verpackt und ist dann gebrauchsfertig.

Industrieanwendungen für gaszerstäubte Metallpulver

| Industrie | Verwendungszwecke und Komponenten | Kritische Attribute |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Schaufelblätter | Hohe Festigkeit, Kriechstromfestigkeit |

| Medizinische | Orthopädische Implantate, Geräte | Biokompatibilität, Korrosionsbeständigkeit |

| Automobilindustrie | Pleuelstangen, Zahnräder | Verschleißfestigkeit, Ermüdungsfestigkeit |

| Additive Fertigung | 3D-gedruckte Teile für Form- und Passform-Prototyping, digitale Bestandsaufnahme, Funktionstests | Sphärische Morphologie, Fließfähigkeit |

| Metall-Spritzgießen | Komplexe Kleinteile wie Düsen, Befestigungselemente usw. | Konsistente Pulverspezifikation |

| Thermisches Spray | Verschleißfeste Beschichtungen auf Lagerflächen | Kontrollierte Partikelgrößenverteilung |

Gasverdüste Pulver erfüllen spezielle Anforderungen in diesem breiten Anwendungsbereich und profitieren von Eigenschaften wie Sauberkeit, sphärische Form, stabile Metallurgie, kontrollierte Partikelgröße und reproduzierbare Pulverchargen.

Angabe von Gaszerstäubte Metallpulver

Industrielle Anwender und Konstrukteure wählen gaszerstäubte Pulver anhand von Parametern wie:

Partikelgrößenbereich - typischerweise zwischen 10 Mikron und 150 Mikron, je nach Größe des Endteils und den Einschränkungen des Produktionsverfahrens. Kleinere Pulver lassen sich besser verpacken, bergen aber das Risiko von Staubexplosionen oder des Einatmens. Größere Partikel beeinträchtigen die Oberflächengüte.

Chemie - Legierungszusammensetzung, die auf die Betriebsumgebung zugeschnitten ist. Berücksichtigen Sie Festigkeit, Härte, Korrosionsfreiheit, Biokompatibilität usw. Stimmen Sie das Pulver auf die vorgesehenen Anwendungsspezifikationen ab.

Produktionsverfahren - Verfahren, das mit Größe und Form der Zielpartikel kompatibel ist. Laserbettsysteme benötigen kugelförmige Pulver mit einer Größe von weniger als 100 Mikrometern. Für MIM-Teile werden Pulver mit einer Größe von 10-25 Mikrometern benötigt.

Qualitätsstandards - Internationale Werkstoffnormen legen zulässige Bereiche für Verunreinigungen, Partikelstatistiken, Herstellungsverfahren usw. fest. Üblich sind ISO-, ASTM- und ASME-Normen, die die Qualitätskontrolle bei der Zerstäubung regeln.

Losgröße - Typische Losgrößen von 25-500 kg beeinflussen die Preisgestaltung. Bilanzierung der Lagerhaltungskosten.

Haushalt - Speziallegierungen mit engen Verteilungen kosten viel mehr als herkömmliche Edelstahlpulver. Setzen Sie Prioritäten bei den Eigenschaften, die Sie unbedingt haben müssen, basierend auf den Leistungsanforderungen und validieren Sie diese durch Tests.

Vergleichende Analyse - Gaszerstäubung vs. Wasserzerstäubung

| Parameter | Zerstäubtes Gas | Zerstäubtes Wasser |

|---|---|---|

| Kosten | Teurer aufgrund der Verwendung von Inertgas und speziellen Düsen | Niedrigere Betriebskosten |

| Produktivität | Geringere Leistung in kg/Stunde | Sehr hohe Stückzahlen möglich |

| Partikelform | Meistens kugelförmig | Unregelmäßig plattenförmig |

| Partikelgröße | Minimum etwa 10 Mikrometer | Unter ein Mikron gehen |

| Größenverteilung | Stärkere Kontrolle und Einstellbarkeit | Größere Variabilität |

| Flexibilität der Legierung | Ausgezeichnete inerte Atmosphäre | Begrenzt für reaktive Zusammensetzungen |

| Kontamination | Minimale Sauerstoffaufnahme | Höherer Sauerstoffgehalt |

Die Gaszerstäubung eignet sich hervorragend zur Herstellung von kugelförmigen Pulvern aus exotischen oder reaktiven Legierungen, die für die additive Fertigung benötigt werden. Die Wasserzerstäubung wird durch unregelmäßige Formen und Materialauswahl eingeschränkt, ist aber wirtschaftlich für großvolumige Pulver über 30 Mikrometer für traditionelle Press- und Sinterverfahren.

FAQ

Wie hoch sind die Kosten für gasverdüstes Pulver im Vergleich zu geschmiedeten Produkten?

Die Stückkosten sind pro Kilogramm 2-4 mal höher als bei Guss- oder Knetprodukten. Aber der sehr geringe Ausschussverlust und die Nettoformgebungsfähigkeit der Pulvermetallurgie senken die Gesamtkosten für hochwertige Bauteile.

Was sind die Ursachen für die Schwankungen von Charge zu Charge bei gaszerstäubten Pulvern?

Die Kontrolle von Prozessparametern wie Gasdruck, Strömungsdynamik und Stabilität des Schmelzestroms ist entscheidend für die Konsistenz. Die Zusammensetzung kann über lange Produktionsläufe hinweg schwanken. Regelmäßige Probenahmen und Tests sind unerlässlich, um die Qualität des Pulvers in Bezug auf die Spezifikationen zu validieren, bevor die Chargen an die Kunden versandt werden.

Wie kann man feststellen, welches Gas für die Zerstäubung optimal ist?

Stickstoff ist am kostengünstigsten, kann aber mit Legierungen wie Titan reagieren. Argon ist inert, aber Engpässe bei der Versorgung haben kürzlich die Preise erhöht. Oft wird beides verwendet - Stickstoff zur Zerstäubung und Argon für den Transport. Wasserstoff versprödet einige Legierungen. Helium ist teuer und nur begrenzt verfügbar.

Wie wird das Pulver für das thermische Spritzen gehandhabt?

Hängt von der Konstruktion des Zufuhrsystems ab. Die meisten hvof- und einige Plasmasysteme verwenden Trichter mit Schwerkraft/mechanischer Pulverinjektion. Anspruchsvollere Plasmabrenner verwenden Trägergas-Pulverinjektion für bessere Wärmeübertragung und Partikelbeschleunigung. In der Regel werden größere Partikel benötigt.

Was sind die häufigsten technischen Probleme bei gaszerstäubten Pulvern?

Kontrolle der Konsistenz der Partikelgrößenverteilung von Charge zu Charge. Verhinderung der Überhitzung von Düsen. Trennung von Fein- und Grobfraktion. Steuerung des pyrophoren Verhaltens. Behandlung der Auswirkungen des Verlusts kleinerer Elemente durch Verdampfung. Abschwächung der Erzeugung von Satellitenpartikeln.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass gaszerstäubte Metallpulver eine einzigartige sphärische Partikelform, Legierungsflexibilität und Ultrareinheit aufweisen, die für die moderne pulvermetallurgische Produktion in verschiedenen Spitzenanwendungen unerlässlich sind. Die Zusammenarbeit mit fachkundigen Lieferanten während der Spezifikations- und Pulvertestphasen gewährleistet die Beschaffung kundenspezifischer Pulverchargen, die für die Anforderungen des Endverwendungsprozesses und der Komponentenleistung optimiert sind.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | Wert/Bereich | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control