Einführung

Elektronenstrahlschmelzen (EBM) ist eine fortschrittliche additive Fertigungstechnologie, bei der ein Elektronenstrahl zum Schmelzen und Verschmelzen von Metallpulvern eingesetzt wird, um komplexe und hochpräzise dreidimensionale (3D) Objekte zu erzeugen. Dieser Artikel befasst sich mit den Feinheiten des Elektronenstrahlschmelzens, seinen Funktionsprinzipien, Vorteilen, Anwendungen, Herausforderungen und Zukunftstrends.

Was ist Elektronenstrahlschmelzen (EBM)?

EBM ist ein additives Pulverschmelzverfahren, bei dem Metallpulver mit Hilfe eines Elektronenstrahls selektiv geschmolzen wird. Es wurde von dem schwedischen Unternehmen Arcam AB (jetzt Teil von GE Additive) entwickelt und hat aufgrund seiner Fähigkeit, komplizierte Geometrien und funktionale Teile mit hervorragenden Materialeigenschaften herzustellen, in verschiedenen Branchen an Bedeutung gewonnen.

Wie funktioniert das Elektronenstrahlschmelzen?

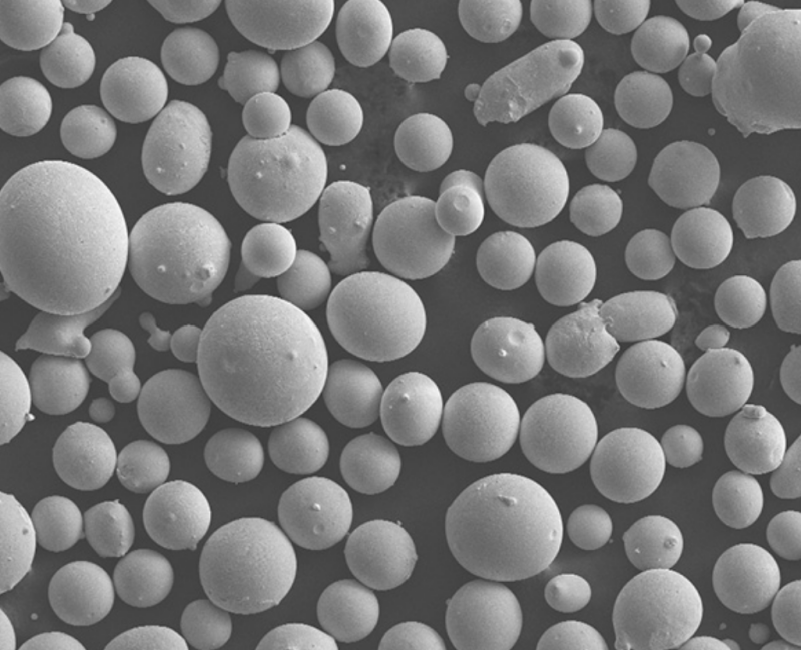

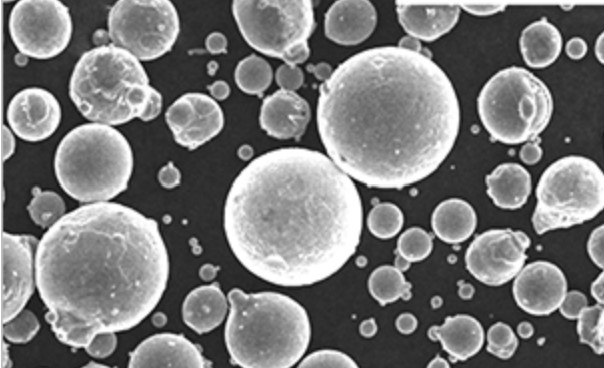

Beim Elektronenstrahlschmelzen wird eine dünne Schicht Metallpulver auf eine Bauplatte aufgetragen, die dann in eine Vakuumkammer gestellt wird. Ein Elektronenstrahl, der von einer Elektronenkanone erzeugt wird, tastet die Oberfläche der Pulverschicht entsprechend der gewünschten Form des Objekts selektiv ab. Die hochenergetischen Elektronen erhitzen und schmelzen die Pulverpartikel, so dass sie miteinander verschmelzen.

Der Prozess wird Schicht für Schicht wiederholt, wobei jede neue Pulverschicht auf die zuvor geschmolzene Schicht aufgetragen wird. Das ungeschmolzene Pulver dient als Stützstruktur für das zu fertigende Teil, so dass keine zusätzlichen Stützstrukturen erforderlich sind.

Vorteile des Elektronenstrahlschmelzens

Hohe Präzision und komplexe Designs

EBM ermöglicht die Herstellung hochkomplizierter und komplexer Designs, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu realisieren wären. Die präzise Steuerung des Elektronenstrahls ermöglicht die Herstellung von Teilen mit komplizierten inneren Kanälen, Gittern und leichten Strukturen.

Materialeffizienz

EBM zeichnet sich durch eine hohe Materialeffizienz aus, da nur die für den Bau erforderliche Menge an Metallpulver verwendet wird. Dies reduziert den Ausschuss und senkt die Materialkosten im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren.

Reduzierte Vorlaufzeiten

Mit EBM lassen sich komplexe Teile in kürzerer Zeit herstellen als mit herkömmlichen Verfahren. Das additive Schicht-für-Schicht-Verfahren macht komplexe Werkzeuge überflüssig und verkürzt so die Vorlaufzeit für die Herstellung kundenspezifischer Teile oder Kleinserien.

Verbesserte Materialeigenschaften

Das örtlich begrenzte Schmelzen und Erstarren von Metallpulvern im EBM kann zu Teilen mit hervorragenden Materialeigenschaften führen. Der schnelle Erstarrungsprozess kann zu einem feinen Mikrogefüge führen, das das Kornwachstum reduziert und die mechanischen Eigenschaften verbessert.

Nachhaltigkeit Vorteile

EBM bietet Vorteile in Bezug auf die Nachhaltigkeit, da es im Vergleich zu herkömmlichen Herstellungsverfahren weniger Abfall erzeugt. Die Fähigkeit, leichte Strukturen herzustellen, kann auch zu Energieeinsparungen und geringeren Emissionen in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie beitragen.

Anwendungen des Elektronenstrahlschmelzens

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie profitieren in hohem Maße von der EBM-Technologie. Sie ermöglicht die Herstellung von leichten, hochfesten Bauteilen mit komplizierten Geometrien, wie Turbinenschaufeln, Treibstoffdüsen und Strukturteilen für Flugzeuge und Raumfahrzeuge.

Medizinische und zahnmedizinische Versorgung

EBM wird im medizinischen und zahnmedizinischen Bereich für die Herstellung von patientenspezifischen Implantaten, Prothesen und orthopädischen Geräten eingesetzt. Die Fähigkeit, komplexe und poröse Strukturen in biokompatiblen Materialien zu schaffen, erleichtert die Osseointegration und die Ergebnisse für den Patienten.

Automobilindustrie

In der Automobilindustrie wird EBM für das Prototyping und die Produktion von leichten, leistungsstarken Komponenten eingesetzt. Es ermöglicht die Optimierung von Bauteildesigns, eine verbesserte Kraftstoffeffizienz und ein geringeres Fahrzeuggewicht.

Werkzeugbau und Prototyping

EBM ist auch bei der Herstellung von Werkzeugen und Prototypen von großem Nutzen. Es ermöglicht die schnelle Herstellung komplexer Werkzeugeinsätze und Formen, wodurch sich die Vorlaufzeiten und Kosten im Vergleich zu herkömmlichen Herstellungsverfahren verringern.

Forschung und Entwicklung

EBM spielt eine entscheidende Rolle bei Forschungs- und Entwicklungsaktivitäten, da es Ingenieuren und Wissenschaftlern ermöglicht, neue Materialzusammensetzungen zu erforschen, Konstruktionen zu optimieren und die Auswirkungen von Prozessparametern auf das Endprodukt zu untersuchen.

Herausforderungen und Grenzen des Elektronenstrahlschmelzens

Kosten für Ausrüstung und Betrieb

Die anfänglichen Investitionskosten für EBM-Geräte sind relativ hoch, so dass sie für kleine Unternehmen oder Einzelanwender weniger zugänglich sind. Außerdem sollten die Betriebskosten, einschließlich des Stromverbrauchs und des Bedarfs an speziellen Einrichtungen, berücksichtigt werden.

Begrenzte Materialoptionen

Obwohl die Palette der mit EBM kompatiblen Materialien immer größer wird, sind die verfügbaren Optionen im Vergleich zu den traditionellen Herstellungsverfahren immer noch begrenzt. Dies kann eine Herausforderung darstellen, wenn für eine bestimmte Anwendung spezifische Materialeigenschaften erforderlich sind.

Nachbearbeitungsanforderungen

Nach dem EBM-Verfahren können Nachbearbeitungsschritte erforderlich sein, um die gewünschte Oberflächengüte, Maßgenauigkeit oder mechanischen Eigenschaften zu erreichen. Diese zusätzlichen Schritte können die Produktionszeit und die Kosten erhöhen.

Größen- und Skalierbarkeitsbeschränkungen

EBM-Maschinen haben bestimmte Beschränkungen in Bezug auf die Größe der Baukammer und die maximalen Abmessungen der herstellbaren Teile. Die Herstellung sperriger Objekte in großem Maßstab ist mit der derzeitigen EBM-Technologie möglicherweise nicht möglich.

Zukünftige Trends beim Elektronenstrahlschmelzen

Der Bereich des Elektronenstrahlschmelzens entwickelt sich ständig weiter, und es zeichnen sich mehrere Trends ab:

- Erweiterung der Materialoptionen: Die Forschungs- und Entwicklungsanstrengungen konzentrieren sich auf die Erweiterung des Spektrums der mit EBM kompatiblen Materialien, einschließlich Hochtemperaturlegierungen, Verbundwerkstoffen und Biomaterialien.

- Verbesserte Prozesskontrolle: Fortschritte bei den Prozessüberwachungs- und -steuerungssystemen werden die Präzision und Zuverlässigkeit des EBM verbessern, was zu einer höheren Qualität und gleichmäßigeren Teilen führt.

- Verstärkte Automatisierung: Die Automatisierung in EBM-Systemen wird den Fertigungsprozess rationalisieren, manuelle Eingriffe reduzieren und die Produktivität steigern.

- Integration mit anderen Technologien: Die Integration von EBM mit anderen additiven Fertigungstechnologien, wie z. B. der additiven Fertigung mit Drahtbögen, kann neue Möglichkeiten und Synergieeffekte erschließen.

Schlussfolgerung

Elektronenstrahlschmelzen (EBM) ist eine leistungsstarke additive Fertigungstechnologie, die die Herstellung komplexer und leistungsstarker Teile mit hervorragenden Materialeigenschaften ermöglicht. Zu seinen Vorteilen zählen hohe Präzision, Materialeffizienz, kürzere Vorlaufzeiten und Nachhaltigkeit. EBM findet in verschiedenen Branchen Anwendung, unter anderem in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie sowie in Forschung und Entwicklung. Allerdings müssen Herausforderungen wie Kosten, begrenzte Materialien, Nachbearbeitungsanforderungen und Größenbeschränkungen berücksichtigt werden. Die Zukunft des EBM ist vielversprechend, denn die Auswahl an Materialien, die verbesserte Prozesssteuerung, die zunehmende Automatisierung und die Integration mit anderen additiven Fertigungstechnologien sind vielversprechend.

FAQs

Ist Elektronenstrahlschmelzen dasselbe wie 3D-Drucken?

Das Elektronenstrahlschmelzen ist eine besondere Art des 3D-Drucks oder des additiven Fertigungsverfahrens. Dabei wird ein Elektronenstrahl verwendet, um selektiv Metallpulver zu schmelzen und Schichten aufzubauen, um ein endgültiges Objekt zu schaffen.

Welche Arten von Materialien können beim Elektronenstrahlschmelzen verwendet werden?

Das Elektronenstrahlschmelzen wird in erster Linie bei Metallpulvern wie Titan, Edelstahl, Nickellegierungen und Aluminium eingesetzt. Die Palette der kompatiblen Materialien wird jedoch ständig erweitert.

Sind die durch Elektronenstrahlschmelzen hergestellten Teile strukturell einwandfrei?

Ja, durch Elektronenstrahlschmelzen hergestellte Teile können eine ausgezeichnete strukturelle Integrität und hervorragende Materialeigenschaften aufweisen. Der örtlich begrenzte Schmelz- und Erstarrungsprozess kann zu Teilen mit feinem Gefüge und wünschenswerten mechanischen Eigenschaften führen.

Wie schneidet das Elektronenstrahlschmelzen im Vergleich zu anderen additiven Fertigungsverfahren ab?

Das Elektronenstrahlschmelzen bietet einzigartige Vorteile, wie z. B. hohe Präzision, Materialeffizienz und die Möglichkeit, komplexe Designs zu erstellen. Im Vergleich zu anderen additiven Fertigungsverfahren wie dem selektiven Laserschmelzen oder dem Fused Deposition Modeling gibt es jedoch Einschränkungen bei den Materialoptionen, den Anlagenkosten und der Skalierbarkeit der Größe.

Kann das Elektronenstrahlschmelzen für die Massenproduktion verwendet werden?

Das Elektronenstrahlschmelzen eignet sich zwar für die Produktion von Kleinserien und kundenspezifischen Teilen, ist aber aufgrund der begrenzten Größe der Baukammer und der Produktionsgeschwindigkeit möglicherweise nicht das effizienteste Verfahren für die Massenproduktion. Durch die ständige Weiterentwicklung der Technologie können diese Einschränkungen jedoch in Zukunft behoben werden.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) What powders work best in Electron Beam Melting and why?

- Titanium alloys (Ti‑6Al‑4V ELI, Ti‑6Al‑2Sn‑4Zr‑2Mo), Co‑Cr, and some Ni‑based superalloys are common. EBM’s high‑temperature, vacuum environment reduces oxygen pickup and residual stress, favoring crack‑sensitive alloys compared to laser PBF.

2) How does EBM manage supports compared to laser PBF?

- EBM preheats the whole powder bed (often 600–1000°C for Ti), sintering surrounding powder. This provides self‑supporting behavior, so fewer dense supports are needed; removal is typically easier but requires de‑sintering/blasting.

3) What are typical EBM surface finish and accuracy ranges?

- As‑built roughness is commonly Ra 20–35 μm (material/parameters dependent). Dimensional accuracy is often ±0.2–0.4% with minimum feature sizes ≈ 300–500 μm. Post‑machining or blasting/polishing is used when tighter specs are required.

4) How do vacuum and preheat impact properties?

- Vacuum minimizes contamination and enables processing reactive alloys; high preheat reduces thermal gradients, lowering residual stress and distortion, and can improve fatigue performance after HIP/heat treatment.

5) What QA/monitoring is recommended for EBM builds?

- Layer imaging/logs, beam calibration records, powder chemistry (O/N/H per ASTM E1019), PSD (ISO/ASTM 52907), density (Archimedes/CT), and mechanical testing per material standards (e.g., ASTM F3001 for Ti‑6Al‑4V EBM).

2025 Industry Trends: Electron Beam Melting

- Higher build stability: Improved beam control and multi‑spot strategies reduce hatching artifacts and improve density in Ni and Co‑Cr alloys.

- Productivity gains: Optimized scan/path planning and better powder preheat routines cut cycle times by 10–25% for Ti‑6Al‑4V orthopedic and aerospace parts.

- Powder circularity: Broader adoption of digital material passports enabling 6–12 reuse cycles with tighter O/N control in Ti powders.

- Qualification acceleration: Standardized test artifacts and parameter portability frameworks shorten aerospace and medical qualification timelines.

- Sustainability focus: More users track energy/build and argon usage in powder handling; vacuum pump energy recovery and maintenance scheduling reduce kWh/part.

2025 KPI Snapshot for EBM (indicative ranges)

| Metrisch | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Ti‑6Al‑4V build rate (cm³/h) | 60–90 | 75–110 | Path/parameter optimization |

| Relative density (optimized) | 99.3–99.7% | 99.5–99.8% | Post‑HIP ≥99.9% |

| As‑built Ra (μm), Ti lattices | 25–40 | 20–35 | Blasting reduces further |

| Powder reuse cycles (Ti) | 3–6 | 6–12 | With digital passports, sieving |

| Scrap rate (serial ortho) | 6–12% | 4–8% | Better in‑situ monitoring |

References: ISO/ASTM 52907; ASTM F3001 (Ti‑6Al‑4V for AM); ASTM E1019 (O/N/H); NIST AM‑Bench resources; OEM technical notes (GE Additive/Arcam)

Latest Research Cases

Case Study 1: Fatigue Optimization of EBM Ti‑6Al‑4V Cranial Meshes via Preheat Tuning (2025)

Background: A med‑device firm saw scatter in high‑cycle fatigue for thin lattice meshes.

Solution: Increased platform preheat setpoint and adjusted beam current to reduce lack‑of‑fusion at struts; implemented HIP and light chemical polishing.

Results: Porosity in struts −35% by CT; HCF life (R=0.1, 10–15 Hz) median +22%; dimensional variability of strut thickness −18%.

Case Study 2: Parameter Portability of EBM Co‑Cr Dental Frameworks Across Two Systems (2024)

Background: A dental lab network needed cross‑site consistency.

Solution: Deployed standardized artifacts, unified powder spec (PSD 45–105 μm), and matched contour strategies; instituted lot‑level digital passports.

Results: Density ≥99.6% on both machines; fit accuracy (internal gap) within 60–90 μm across sites; remake rate −28% QoQ.

Expert Opinions

- Dr. Mark Norfolk, President, Fabrisonic (AM industry leader)

Key viewpoint: “EBM’s intrinsic high‑temperature process gives it an advantage for stress‑sensitive alloys—leveraging that with rigorous powder control is key to predictable performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics and digital traceability—PSD, O/N/H, and reuse history—are essential for reproducible Electron Beam Melting outcomes.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With better beam control and qualification frameworks, EBM is maturing for serial orthopedic and aero components where lattice and porous structures add value.”

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for metal AM

https://www.iso.org/standard/78974.html - ASTM F3001 (Ti‑6Al‑4V ELI for AM), F3301/F3571 (PBF practices), E1019 (O/N/H analysis)

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks for AM process validation

https://www.nist.gov/ambench - GE Additive (Arcam) technical resources: EBM process and material guides

https://www.ge.com/additive/ - Senvol Database: Compare machines/materials and qualification data

https://senvol.com/database - Medical device guidance (FDA AM technical considerations) for EBM implants

https://www.fda.gov/

Last updated: 2025-08-27

Changelog: Added 5 focused FAQs, 2025 KPI/market snapshot table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Electron Beam Melting.

Next review date & triggers: 2026-03-31 or earlier if major EBM parameter sets or materials are released, ASTM/ISO standards update, or significant clinical/aerospace qualification data becomes available.