Übersicht

Aluminiumpulver sind feine Aluminiummetallpartikel, die als Ausgangsmaterial für Fertigungstechniken wie additive Fertigung, thermisches Spritzen, pulvermetallurgisches Pressen und Schweißdrähte verwendet werden. Die Kontrolle der Eigenschaften von Aluminiumpulver wie Partikelgrößenverteilung, Morphologie, Oxidgehalt und Mikrostruktur ist entscheidend für die Eigenschaften der fertigen Aluminiumkomponenten.

Es gibt verschiedene Methoden zur Herstellung von Aluminium-Pulver einschließlich:

- Gaszerstäubung

- Luftvernebelung

- Explosive Drahtfragmentierung

- Fräsen und Schleifen

- Elektrolytisches Verfahren

- Chemische Methoden

Jedes Verfahren zur Herstellung von Aluminiumpulver führt zu Pulvern mit unterschiedlichen Eigenschaften, die für bestimmte Anwendungen geeignet sind.

Verfahren zur Herstellung von Aluminiumpulver

| Methode | Wesentliche Merkmale | Wichtigste Anwendungen |

|---|---|---|

| Gaszerstäubung | Kugelförmige Pulver, mäßiger Sauerstoffgehalt | Metall-AM, thermische Spritzschichten |

| Luftvernebelung | Unregelmäßige Pulverformen, kontrollierter Oxidgehalt | Automobilteile, Pulverextrusion |

| Explosiver Draht | Sehr feine kugelförmige Pulver | Additive Fertigung, Raketentreibstoff |

| Kugelmahlen | Aluminium-Verbund-Pulver | Energetische Materialien, Pyrotechnik |

| Elektrolytische | Flockenförmige, kantige und dendritische Pulver | Sprengstoffe, Thermitreaktionen |

| Chemisch | Ultrafeine bis nanoskalige Partikel | Pyrotechnische Zusammensetzungen |

Verfahren zur Herstellung von Aluminiumpulver

Es gibt eine Vielzahl kommerzieller Verfahren zur Herstellung von Aluminiumpulvern, die je nach den erforderlichen Materialeigenschaften und Endanwendungen eingesetzt werden:

Gaszerstäubung

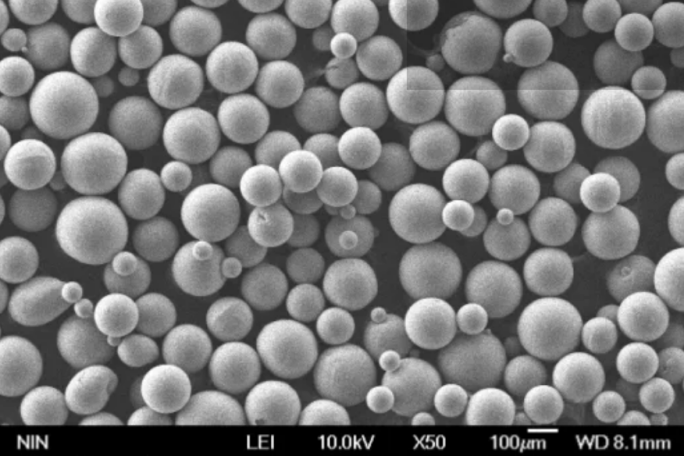

Bei der Gaszerstäubung wird geschmolzenes Aluminium durch Hochdruck-Inertgasstrahlen in feine Tröpfchen zerlegt, die sich zu Pulverteilchen verfestigen. Gaszerstäubte Aluminiumpulver haben eine kugelförmige Form mit einer Größe von 10 bis 350 Mikrometern, abhängig von den Verarbeitungsparametern. Dies ist die vorherrschende Technik zur Herstellung von reaktivem Aluminiumpulver mit geringerer Sauerstoffaufnahme als bei der Flüssigmetallverdüsung.

| Parameter | Beschreibung |

|---|---|

| Partikelform | Sphärische Morphologie |

| Partikelgröße | 10 – 350 μm typisch |

| Oxidgehalt | <3% nach Gewicht |

| Produktionsmaßstab | Hunderte von Tonnen pro Jahr |

| Kosten | Höher |

Luftvernebelung

Bei der Luftzerstäubung wird der Strom geschmolzenen Aluminiums durch Druckluftstrahlen unterbrochen, was zur Bildung feiner, unregelmäßiger Aluminiumpartikel führt, die aufgrund des Luftsauerstoffs einen höheren Oberflächenoxidanteil aufweisen. Die Luftzerstäubung erleichtert die wirtschaftliche Herstellung von Aluminiumpulver in großen Mengen für P/M-Strukturteile und aluminothermische Reaktionen.

| Parameter | Beschreibung |

|---|---|

| Partikelform | Unregelmäßige Partikelform |

| Partikelgröße | 20 – 180 μm |

| Oxidgehalt | 3-8% nach Gewicht |

| Produktionsmaßstab | Tausende von Tonnen pro Jahr |

| Kosten | Sehr wirtschaftlich |

Verfahren mit rotierenden Elektroden (REP)

Bei der REP-Technik wird geschmolzenes Aluminiummetall in Form von Draht- oder Stabelektroden mit hoher Geschwindigkeit gedreht und durch elektrischen Lichtbogen geschmolzen. Durch die Zentrifugalkräfte werden die geschmolzenen Tröpfchen herausgeschleudert, wodurch sehr feine, kugelförmige Aluminiumpartikel entstehen, die sich ideal für spezielle Anwendungen eignen.

| Parameter | Beschreibung |

|---|---|

| Partikelform | Hochgradig kugelförmig |

| Partikelgröße | 5 – 60 μm |

| Oxidgehalt | <1 Gewichtsprozent |

| Produktionsmaßstab | Geringere Mengen |

| Kosten | Höhere Preise |

Kugelmahlen

Das Hochenergie-Kugelmahlen von Aluminium-Metallflocken, -Partikeln und chemischen Pulvern dient der Herstellung von Aluminium-Verbundpulvern durch Einbettung von Verstärkungspartikeln, die eine besondere mechanische, chemische oder explosive Reaktivität aufweisen.

| Parameter | Beschreibung |

|---|---|

| Partikelform | Abgeflachte und zusammengesetzte Partikel |

| Partikelgröße | 1 – 100 μm |

| Oxidgehalt | Beschichtete Partikel |

| Produktionsmaßstab | Kleine Chargen |

| Kosten | Mäßig |

Elektrolytisches Verfahren

Bei der Schmelzflusselektrolyse werden Aluminiumionen auf Kathoden abgeschieden, wodurch dendritische oder unregelmäßig geformte Partikel mit poröser Oberflächenmorphologie entstehen, die sich ideal für pyrotechnische Thermite eignen.

| Parameter | Beschreibung |

|---|---|

| Partikelform | Dendriten und unregelmäßige |

| Partikelgröße | 1 – 75 μm |

| Oxidgehalt | Hoch aus Morphologie |

| Produktionsmaßstab | Geringeres Volumen |

| Kosten | Kostengünstig für Nischenanwendungen |

Aluminium-Pulver Kompositionen

Bei den meisten Aluminiumpulvern handelt es sich um hochreines Aluminium mit einem Al-Gehalt von über 98 %. Die wichtigsten Aspekte der Zusammensetzung sind:

1. Legierungselemente

Geringe Mengen an Silizium, Magnesium, Zink oder anderen Elementen werden hinzugefügt, um bestimmte Eigenschaften zu erzielen.

| Legierungszusätze | Wt % Range | Wirkung |

|---|---|---|

| Silizium | 0.5 – 12% | Erhöhte Härte und Verschleißfestigkeit |

| Magnesium | 1 – 5% | Verbessert die Festigkeit |

| Zink | 1 – 8% | Höhere Festigkeit bei erhöhter Temperatur |

2. Oxidgehalt

Die Verarbeitungsmethoden bestimmen, ob dünne schützende Oxidschichten oder schwerere nicht haftende Oxide auf den Partikeloberflächen vorhanden sind.

| Oxidationsgrad | Angemessenheit |

|---|---|

| <3% | Hochleistungslegierungen, AM-Komponenten |

| 3-8% | P/M-Strukturteile |

| >10% | Thermite, Pyrotechnik |

3. Hydrogen Content

Die Feuchtigkeitsaufnahme während der Handhabung und Lagerung von sehr reaktiven Aluminiumpulveroberflächen muss überwacht werden, um Brand- oder Detonationsgefahren zu vermeiden. Eine Fertigungsatmosphäre mit minimaler Luftfeuchtigkeit ist von Vorteil.

Eigenschaften von Aluminium-Pulver

Zu den wichtigsten Eigenschaften, die bei der Qualifizierung von Aluminiumpulvern berücksichtigt werden, gehören:

Partikelgrößenverteilung des Pulvers

Laserbeugungs-Partikelanalysatoren oder Siebanalysen liefern eine umfassende Granulometrie von Submikron- bis 500-Mikron-Größenfraktionen. Typische angegebene Größenparameter sind:

| Parameter | Beschreibung |

|---|---|

| D10, D50, D90 | Partikeldurchmesser, unter den 10 %, 50 % und 90 % des Volumens der Partikel fallen |

| Mittlere, modale Größe | Maß der zentralen Tendenz |

| Spanne = (D90-D10)/D50 | Breite der Verteilung – eine geringere Spanne bedeutet eine engere Verteilung |

Die Anpassung der Partikelgrößen an die Möglichkeiten des Produktionsverfahrens ermöglicht eine Maximierung der Dichte und der Eigenschaften der fertigen Komponenten.

Morphologie der Partikel

Die Rasterelektronenmikroskopie zeigt feine Details der Partikelform, die das Verhalten des Pulvers bestimmt. Glatte, abgerundete Partikel verbessern den Fluss und die Packungsdichte. Unregelmäßige Formen sorgen für mechanische Verriegelung.

Scheinbare Dichte und Klopfdichte

Diese zeigen das Verfestigungs- und Handhabungsverhalten des Pulvers anhand standardisierter Testverfahren. Höhere Dichten erleichtern die Verdichtung beim Verdichten.

| Parameter | Typischer Bereich |

|---|---|

| Scheinbare Dichte | 0,2 – 0,6 g/cc |

| Zapfstellendichte | 0,7 – 1,3 g/cc |

Merkmale der Strömung

Die Zeit, die 50 g Pulver benötigen, um durch einen Hall-Durchflussmesser-Trichter zu fließen, korreliert gut mit der Ausbreitungsleistung beim Füllen von Schichten im Binderjet-3D-Verfahren und beim Füllen von Matrizenhohlräumen in der Pulvermetallurgie. Glatte kugelförmige Partikel zeigen verbesserte Fließraten.

Fläche

Die gemessene BET-Gasabsorptionsfläche wird zur Berechnung der Dicke der vorhandenen Oberflächenoxidschichten verwendet, die das Zündverhalten bei aluminothermischen Reaktionen oder pyrotechnischen Verbrennungsleistungen beeinflussen.

Anwendungen von Aluminiumpulvern

Einzigartige Eigenschaften von reaktiven Aluminiumpulvern machen sie für verschiedene Branchen unverzichtbar:

Additive Fertigung von Metall

Sphärische Aluminiumpulver werden als Ausgangsmaterial für das selektive Laserschmelzen, das Elektronenstrahlschmelzen und die additive Fertigung mit Binderstrahlen verwendet, nachdem die Partikelgrößenverteilung des Pulvers entsprechend den Anforderungen der Maschine klassifiziert wurde.

Thermische Spritzschichten

Spezialisierte Aluminiumpulver mit niedrigem Oxidgehalt, die durch Plasma- oder Drahtspritzen aufgebracht werden, erzeugen schützende Aluminiumbeschichtungen, die ein hohes Reflexionsvermögen in Kombination mit Korrosionsbeständigkeit bieten.

Pulvermetallurgie

Durch das Verdichten und Sintern von Aluminiumpulvern lassen sich Präzisionsbauteile in großen Stückzahlen herstellen, wie z. B. Automobilteile mit hervorragender Maßkontrolle und einer Leistung, die mit anderen Verfahren nicht zu erreichen ist.

Energetische Materialien

Feine Aluminiumpulver-Thermitreaktionen mit Metalloxiden oder pyrotechnische Verbrennungen liefern intensive exotherme Leistungen für militärische, luft- und raumfahrttechnische oder zivile Anwendungen, die von Sprengstoffen und Treibstoffen bis zu Beleuchtung, Gaserzeugung oder Heizung reichen.

Bänder aus Al-Mg-Legierung

Verdichtete Aluminiumpulver-Vorformlinge werden zu Bändern und gewickelten Blechen aus Al-Mg-Legierungen stranggepresst, die sich ideal für die Herstellung von Panzerplatten eignen. Die Pulvermetallurgie ermöglicht mikrostrukturelle Verfeinerungen und eine Gleichmäßigkeit, die bei konventionell gegossenen Legierungen nicht möglich ist.

Spezifikationen und Normen

Die Hersteller von Aluminiumpulver müssen die Produktionsatmosphäre, die Verarbeitungstechniken und die Handhabungsverfahren sorgfältig kontrollieren, um zertifizierte Standards für kritische Märkte zu erfüllen:

AMS Metallpulver Spezifikationen

- AMS 4200 Stahlschrot und -korn

- AMS 4205 Aluminiumpulver für das thermische Spritzen

ASTM-Normen

- B215 für gaszerstäubte Pulver

- B951 für gepresste und gesinterte Aluminiumpulver-Strangpressprofile

- B937 für gaszerstäubte, additiv gefertigte Teile für die Luft- und Raumfahrt

ISO Standards

- Thermische Spritzschichten nach ISO 14361

- ISO 22068 Konstruktion von Druckgussstücken aus Aluminiumlegierungen

CEN Standards

- EN 10204 3.1 Zertifizierung der Materialqualität

SAE Luft- und Raumfahrt Material Spezifikationen (AMS)

- AMS 4200 Schrot/Körnung

- AMS 4205 gasverdüstes Aluminiumpulver

Strenge Qualitätskontrollen zur Einhaltung der vorgeschriebenen chemischen Grenzwerte für Verunreinigungen wie Eisen, Silizium und Zink sowie die Überprüfung der Pulvereigenschaften erfüllen die Anwendungsanforderungen und die Sicherheit in sensiblen Bereichen.

Aluminiumpulver-Marktanalyse

Die weltweite Nachfrage nach Aluminiumpulvern wird bis 2027 schätzungsweise 1,6 Millionen Tonnen erreichen, angetrieben durch:

1. Wachstum in der additiven Fertigung von Metallen

- Vorteile des Leichtbaus für Komponenten in der Luft- und Raumfahrt

- Implantate und Instrumente für das Gesundheitswesen aus biokompatiblen Al-Legierungen

2. Dynamik im Automobil-Leichtbau

- P/M-Aluminiumteile anstelle von Gusseisen und Stahl

3. Innovation bei reaktiven Aluminium-Energieformulierungen

- Verteidigung, Raumfahrt, zivile Industrie

Führende internationale Hersteller von Aluminiumpulver sind:

| Anbieter | Hauptsitz | Produktionskapazitäten |

|---|---|---|

| Toyo Aluminium K.K. | Japan | Gas-, Luft-, Vakuumzerstäubung |

| UC Rusal | Russland | Luftvernebelung |

| Alcoa Gesellschaft | USA | Luftvernebelung |

| Luxfer Magtech | USA | Gas-, Luft- und Zentrifugalzerstäubung |

| Hoganas AB | Schweden | Luftvernebelung |

Der Preis variiert je nach:

- Produktion Volumen

- Reinheitsgrade

- Zusätzliches Sieben oder Fräsen

| Klasse | Kostenvoranschlag |

|---|---|

| Luftverdüste Al-Pulver | $3 – $5 pro kg |

| Gasverdüstes kugelförmiges Al-Pulver | $15 – $30 pro kg |

| Spezielle Al-Legierungssorten | Bis zu 50 $ pro kg |

Vorteile und Herausforderungen

Vorteile

- Geringeres Gewicht im Vergleich zu Stahl oder Titan

- Kostengünstig im Vergleich zu anderen Konstruktionsmetallen

- Reaktive Formulierungen, die intensive exotherme Leistungen erbringen

- Recycelbar und wiederverwendbar

Herausforderungen

- Stark exotherme Oxidation, die eine kontrollierte inerte Handhabung und Lagerung erfordert

- Wasserstoffversprödung mit abnehmenden mechanischen Eigenschaften

- Begrenzte Einsatztemperaturen von bis zu 200°C für die meisten Formulierungen

Vergleich von Aluminiumpulvern mit Alternativen:

| Parameter | Aluminium-Pulver | rostfreier Stahl | Titan |

|---|---|---|---|

| Dichte | Niedrig | Höher | Höher |

| Kosten | Niedrig | Mäßig | Hoch |

| Reaktivität | Hoch | Niedrig | Mäßig |

| Stabilität in der Umwelt | Messe | Ausgezeichnet | Sehr gut |

| Zulassungen für den Kontakt mit Lebensmitteln | ✅ Ja | ✅ Ja | Einige Klassen |

FAQs

F: Welche Partikelgrößenverteilung wird normalerweise bei Pulvern aus Aluminiumlegierungen für die additive Fertigung verwendet?

A: Beim Pulverbettschmelzverfahren AM liegt der Größenbereich der Aluminiumpartikel im Allgemeinen zwischen 15 und 63 Mikron. Feinere Pulver können die Auflösung verbessern, machen aber die Handhabung schwieriger. Die Abstimmung der Verteilungen auf die Maschinenparameter ist entscheidend.

F: Was beeinflusst die Haltbarkeit von Aluminiumpulvern für energetische Formulierungen?

A: Die Reaktivität nimmt mit der Zeit zu, da die Luftfeuchtigkeit bei der Lagerung zur Bildung von Aluminiumhydroxiden und -hydraten auf den Partikeloberflächen führt, wodurch Wasserstoff freigesetzt wird und sich möglicherweise entzündliche Bedingungen bilden. Inert versiegelte Verpackung und geregelte Luftfeuchtigkeit Lagerung (<30%) ist unerlässlich.

F: Welches sind die üblichen Normen für Aluminiumpulver, die in thermischen Spritzschichten verwendet werden?

A: Strenge chemische Grenzwerte für Schwermetalle, die von der FDA und der USDA festgelegt werden, gewährleisten, dass die Beschichtungen keine auslaugbaren Verunreinigungen enthalten. Zu den wichtigsten Normen gehören AMS 4205 und ASTM B215 zur Kontrolle der Spurenelemente Fe, Si und Cu. Das Ausgangsmaterial für das thermische Spritzen entspricht auch der ISO 14361.

F: Welche Aluminiumlegierung wird für die additive Fertigung biomedizinischer Implantate bevorzugt?

A: Die Aluminiumlegierung AlSi10Mg erfüllt strenge chemische Anforderungen und bietet hervorragende Biokompatibilität, Festigkeit und Korrosionsbeständigkeit bei geringerer Dichte als Titan- oder Edelstahllegierungen. Sphärische Pulver ermöglichen komplexe Druckgeometrien.

F: Wie wird das Risiko einer pyrophoren Entzündung bei der Bearbeitung von P/M-Bauteilen aus Aluminium gehandhabt?

A: Vor der zweiten Bearbeitung werden Wärmebehandlungen bei niedrigen Temperaturen durchgeführt, um die restlichen Magnesium- und Aluminiumpartikel aus dem explosiven, reaktiven Zustand in stabilere intermetallische Phasen umzuwandeln und so eine sichere konventionelle Bearbeitung zu ermöglichen.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations