Aufgrund ihrer geringen Dichte, hohen spezifischen Festigkeit und guten Korrosionsbeständigkeit sind Pulver aus Aluminiumlegierungen zu einem wichtigen Werkstoff in der Luft- und Raumfahrt, im Maschinenbau und im Bauwesen geworden, vor allem in der Luft- und Raumfahrt, da hier ein geringes Gewicht erforderlich ist.

Aluminium-Legierungspulver: ALSi10Mg

AlSi10Mg-Legierungspulver ist ein Material, das häufig in 3D-DruckEs hat die Vorteile einer guten Fließfähigkeit, einer guten Gasdichtigkeit, einer geringen Schrumpfung und guter Gießeigenschaften.

Al-Si-Legierung ist eine weit verbreitete Gussaluminiumlegierung, nach der Menge der Si-Gehalt in der Legierung, die Al-Si-Serie Legierungen können in eutektischen Silizium-Aluminium-Legierung, peri-eutektischen Silizium-Aluminium-Legierung und sub-eutektischen Silizium-Aluminium-Legierung unterteilt werden.in Al-Si-Legierung, Si als Haupt-Legierungselement kann die Legierung verbessern Al-Si-Legierungen haben eine gute Korrosionsbeständigkeit, mittlere Bearbeitbarkeit, mittlere Festigkeit und Härte, aber geringe Plastizität.

AlSi10Mg hat eine gute Fließfähigkeit, eine gute Gasdichtigkeit, eine geringe Schrumpfung, eine geringe Neigung zur thermischen Rissbildung und gute Gießeigenschaften und ist eine der am häufigsten verwendeten Legierungen für das Gießen von Aluminiumlegierungen.

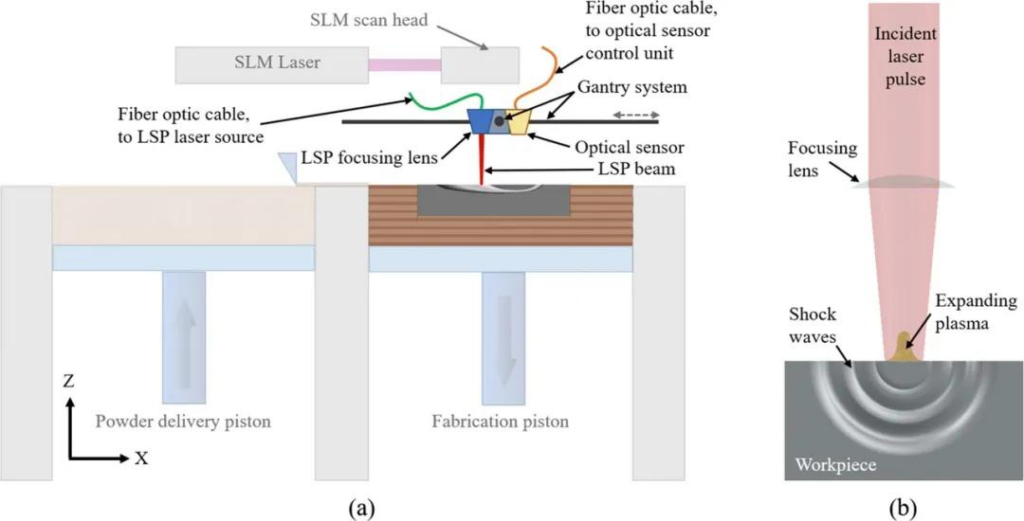

SLM ist eine additive Fertigungstechnologie, bei der Titanlegierungen, rostfreier Stahl, Hochtemperaturlegierungen auf Nickelbasis und andere Metallpulvermaterialien in Bezug auf die Anwendung der SLM-Technologie ausgereifter sind, während es bei der Anwendung der SLM-Technologie erhebliche Herausforderungen gibt, da Aluminiumlegierungspulver im Vergleich zu anderen Metallen schwieriger zu formen ist.

Aluminiumlegierungspulver sind leicht und schlecht fließfähig, so dass sich das Pulver bei der Anwendung der SLM-Technologie nur schwer verteilen lässt. Gleichzeitig reflektieren Aluminiumlegierungspulver den Laser stark und haben eine hohe Wärmeleitfähigkeit, so dass bei der Bearbeitung eine höhere Laserenergie erforderlich ist. Der Laser neigt zur Verdampfung und Oxidation, wenn er auf die Oberfläche der Aluminiumlegierung auftrifft, und neigt zur Sphäroidisierung während der SLM-Umformung, was zu einer schlechten Formqualität führt.

Die Aluminiumlegierung AlSi10Mg ist eine untereutektische Aluminiumgusslegierung mit einem relativ kleinen Erstarrungsintervall und einer besseren Fließfähigkeit als andere Aluminiumlegierungen. Aufgrund des hohen Si-Gehalts kann sie die Absorption des Laserlichts verbessern und ihre Umformung relativ einfach gestalten. Daher ist die Entwicklung von AlSi10Mg im Bereich der SLM-Technologie im Vergleich zu anderen Aluminiumlegierungspulvern ausgereifter.

Die Herstellung von AlSi10Mg mittels SLM-Technologie ist weit verbreitet, um die Festigkeit und Zähigkeit zu verbessern. Dies ist auf die Verfeinerung des Mikrogefüges und die schmelzbadinduzierte Feinstruktur zurückzuführen, die durch die schnelle Abkühlung bei der Laserherstellung entsteht. Weitere Untersuchungen, wie z. B. die Kombination von Eigenschaften, erfordern eine detaillierte Untersuchung der Art und Weise, wie die Prozessbedingungen das Gefüge und die Feinstruktur steuern, und im Gegenzug erfordern die mechanischen Eigenschaften, insbesondere die Bruchzähigkeit, besondere Aufmerksamkeit.

Das selektive Laserschmelzen (SLM) ist ein neuartiges Laser-Schnellumformverfahren. Die Anwendung des SLM-Verfahrens zur Herstellung von Einzelteilen und Kleinserien aus Aluminiumlegierungen für die Luft- und Raumfahrt hat gegenüber herkömmlichen Verfahren Vorteile in Bezug auf die bessere Materialausnutzung, die Herstellung komplexer Strukturen und die Verkürzung der Fertigungszyklen. Die Herstellung von Pulverwerkstoffen aus Hochleistungsaluminiumlegierungen ist jedoch eine der Hauptschwierigkeiten, um SLM-Teile mit ausgezeichneter Leistung zu erhalten. Was die Herstellung von AlSi10Mg-Pulver anbelangt, so werden derzeit hauptsächlich Inertgaszerstäubung (AA-Methode) und tiegelfreie Elektroden-Induktionsschmelz-Gaszerstäubung (EIGA-Methode) eingesetzt, die jedoch die Nachteile einer geringen Sphärizität, einer schlechten Fließfähigkeit (Pulver mit einer Maschenweite von -325 hat im Grunde keine Fließfähigkeit) und einer geringen Packungsdichte aufweisen. Die PREP Methode erzeugt Pulver mit hoher Sphärizität, guter Fließfähigkeit und einer lockeren Packungsdichte von bis zu 60 % des dichten Materials, wodurch der technische Engpass bei aerosolierten Pulvern wirksam gelöst werden kann.

Dies sind einige Anmerkungen zu AlSi10Mg-Pulver als Aluminiumlegierung in der SLM-Technologie für die Umformung. Es sind weitere Forschungen zur Pulverherstellung und Experimente erforderlich, um herauszufinden, wie das Pulver aus einer Aluminiumlegierung die beste Umformqualität erreichen kann.

Additional FAQs About Metal Powder AlSi10Mg Aluminium Alloy Powders

1) What powder specifications matter most for SLM with AlSi10Mg?

- Prioritize PSD (e.g., D10–D90 ≈ 15–45 µm), high sphericity (>0.95), low satellites, apparent density >1.3 g/cm³, flow time <18 s/50 g (Hall), and low interstitials (O <0.15 wt%, H <10 ppm). Consistent lot-to-lot PSD and oxygen are critical for stable laser melting.

2) Which atomization route is best: AA, EIGA, or PREP?

- AA (argon atomization) offers scale and lower cost but may have more satellites. EIGA improves cleanliness (no crucible contact). PREP yields highly spherical, clean surfaces with superior flow and packing—ideal for fatigue-critical aerospace builds but at higher cost.

3) How to mitigate balling and lack-of-fusion in AlSi10Mg?

- Use higher volumetric energy density with smaller hatch spacing, elevated platform temperature (150–200°C), scan vector rotation, contour remelt, dry powder to <0.02% moisture, and ensure even recoating (soft blade or brush recoater).

4) What post-processing delivers best mechanical properties?

- Typical route: stress relief (e.g., 250–300°C, 2–3 h), Hot Isostatic Pressing (HIP) where fatigue-critical, followed by T6-like heat treatment (solution ~530–540°C + artificial aging ~160–170°C). Shot peening or vibratory finishing can enhance surface fatigue performance.

5) Are AlSi10Mg parts suitable for pressure-tight applications?

- Yes, with proper process control, HIP, and surface finishing. Helium leak tests often meet ≤10⁻⁹ mbar·L/s on qualified builds. Gas porosity from moisture or low energy density must be minimized.

2025 Industry Trends for AlSi10Mg in 3D Printing

- Elevated build temperatures: Wider adoption of 200–220°C plate temps to reduce residual stress and distortion on large AlSi10Mg parts.

- Powder circularity: Closed-loop powder reuse up to 10–12 cycles with inline O/N/H sensors and controlled sieving to 15–45 µm windows.

- Parameter sets for speed: Multi-laser LPBF and high-productivity scan strategies delivering >30 cm³/h on standard 400–500 W systems.

- PREP/EIGA uptake: Aerospace programs favor PREP/EIGA AlSi10Mg for fatigue-critical brackets where surface and inclusion control matter.

- Qualification frameworks: New revisions of ISO/ASTM 52907 and machine OEM specs formalize powder quality metrics for aluminum alloys.

2025 Market and Technical Snapshot (AlSi10Mg)

| Metric (2025) | Wert/Bereich | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $28–$45/kg | -5–8% | Increased atomizer capacity; recycling; industry reports |

| Typical LPBF build rate (single laser 400–500 W) | 20–35 cm³/h | +10–20% | Optimized hatch/laser strategies |

| Reuse cycles before downgrading | 8–12 cycles | +2 cycles | Inline O/N monitoring, sieving practices |

| Oxygen spec (as-supplied) | ≤0.10–0.15 wt% | Tighter | Driven by porosity and ductility targets |

| As-built density (optimized) | ≥99.7% | +0.2 pp | Better recoating and plate preheat |

Indicative sources for validation:

- ISO/ASTM 52907 (metal powder for AM): https://www.iso.org

- ASTM F3318 (LPBF AlSi10Mg practice) and related AM standards: https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- Wohlers/Context AM market reports: https://wohlersassociates.com, https://www.contextworld.com

Latest Research Cases

Case Study 1: Large-Format LPBF AlSi10Mg Housing with Elevated Plate Temperature (2025)

Background: Warping and microcracking limited yield on a 420 × 280 × 120 mm aerospace housing.

Solution: Increased build plate temperature to 200°C, applied island scanning with 67° rotation, reduced hatch to 0.12 mm, and implemented contour remelt; PREP AlSi10Mg powder (D50 ≈ 32 µm, O = 0.11 wt%).

Results: Flatness improved from 0.8 mm to 0.22 mm; relative density 99.78%; fatigue life (R = 0.1) improved 1.4× post-HIP + aging; scrap rate dropped from 18% to 4%.

Case Study 2: EIGA AlSi10Mg for Leak-Tight Heat Exchanger Cores (2024)

Background: Micro-porosity caused helium leak failures in thin-wall lattice heat exchangers.

Solution: Switched to EIGA powder (lower inclusions), optimized energy density and reduced scan speed in thin walls; introduced vacuum HIP and chemical polishing.

Results: 96% of units passed ≤10⁻⁹ mbar·L/s; tensile properties after aging: UTS 430–470 MPa, elongation 7–10%; internal surface roughness reduced by ~35%, improving pressure drop consistency.

Expert Opinions

- Dr. Leif Asp, Professor of Lightweight Materials, Chalmers University of Technology

Key viewpoint: “For AlSi10Mg, the synergy of elevated plate temperature and strict moisture control is the single biggest lever against balling and warpage in LPBF.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Powder reuse is viable to double digits—provided you measure O/N/H every cycle and lock PSD via disciplined sieving.” - Sarah Jordan, CTO, AM Aerospace Supplier

Key viewpoint: “PREP powders pay back on fatigue-critical brackets; fewer satellites and cleaner surfaces reduce finishing time and variability.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907: Metal powders for AM quality requirements

- https://www.iso.org

- ASTM F3318: Practice for LPBF processing of AlSi10Mg and related AM standards

- https://www.astm.org

- NIST AM Bench datasets for aluminum alloy LPBF benchmarking

- https://www.nist.gov/ambench

- Thermo-Calc / JMatPro for Al-Si-Mg phase and heat-treatment simulation

- https://thermocalc.com | https://www.sentesoftware.co.uk

- Recoater and powder flow best-practice guides (machine OEM technical libraries)

- EOS, SLM Solutions, Renishaw application notes

- Peer-reviewed journals for latest results: Additive Manufacturing; Journal of Materials Processing Technology

- https://www.sciencedirect.com/journal/additive-manufacturing

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; included 2025 trends with market/technical table and sources; added two recent case studies; provided expert viewpoints; curated tools/resources relevant to Metal Powder AlSi10Mg Aluminium Alloy Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards are revised, new OEM parameter sets for high-temp plates are released, or NIST publishes updated AM Bench data for AlSi10Mg